160km/h动车组牵引通风风道仿真分析及设计优化

2019-11-11李春义郭帅张天宜

李春义 郭帅 张天宜

摘要:基于CREO-Simulate,以铁道部相关标准与欧标EN12663为准则,对时速160km动力集中动车组动力车牵引通风风道进行结构设计及强度仿真分析。考虑结构设计的稳定性与空间布置的紧凑性,考虑运行过程中的振动,并以实车工况进行模拟,为制造工艺和生产施工提供设计指导,并为动车组牵引通风系统的设计提供借鉴与参考。

Abstract: Based on CREO-Simulate, based on the relevant standards of the Ministry of Railways and the European standard EN12663, the structural design and strength simulation analysis of the traction ventilation duct of the power train with a speed of 160km is conducted. Considering the stability of structural design and the compactness of spatial arrangement, as well as the vibration during operation, simulation is carried out in real vehicle conditions, to provide design guidance for manufacturing process and production construction, and provide reference for the design of EMU traction ventilation system with reference.

关键词:动车组动力车;牵引通风风道;CREO;仿真分析

Key words: EMU power car;traction ventilation duct;CREO;simulation analysis

中图分类号:U260.4 文献标识码:A 文章編号:1006-4311(2019)29-0191-03

0 引言

时速160公里动力集中动车组动力车是新型动力集中动车组的交流传动电动动力车。该动车组可运用于既有线路,时速160公里,可以提高客运列车的档次和速度,同时与高铁列车相比又具有很好的经济性,具有采购成本低、运行成本低、维护成本低的特点。

时速160公里动力集中动车组牵引电机具有结构紧凑、持续点速度低、单机功率大和发热量大等特点。牵引通风风道上部承接整个牵引通风机的重量,下部连接牵引支风道与牵引电机,在动力车机械间通风系统结构布置中处于关键位置。因此,动力车牵引通风风道的强度与稳定性会关系到通风系统与冷却系统是否可以顺利运行,进而影响动车组整车运行的可靠性。本文详细设计了时速160公里动力集中动车组的牵引通风风道,运用三维建模软件CREO结构设计,利用该软件的后处理器进行计算分析,分析其运行各个工况的特点,并根据计算结果对原结构进行设计优化,确保牵引通风风道安装后的稳定性,使动车组顺利运行。

1 风道参数及设计

机车的牵引通风系统主要是由牵引电机、顶盖集气风道、过滤装置、通风道、牵引通风机等组成。每台牵引通风机为同一个转向架上的两台牵引电机通风冷却,该通风系统在风道内旁通一部分冷却空气为机械间通风[1]。

牵引通风风道处于通风系统中部关键位置,风道由主风道、风道观察口及密封条和紧固件组成。牵引通风风机重量为350kg,为减轻自重,结构为框架式铝质结构,主材为AL6082,连接形式为焊接。

结构的设计思路为:大体定形-细部设计-整体验证,设计软件运用三维软件CREO及AUTOCAD2019。设计方法如下:

①明确结构自重,结合设备布置与机械间通风系统空间要求,确定牵引通风风道的外部轮廓尺寸。

②确定与牵引通风机的设备连接接口,连接位置需要局部加强。

③确定各种管道接口和预留口的位置:在沟通好技术细节后,确定排尘出口、观察口、1#支风道接口、1#支风道接口等相关内容。尤其注意设备的整体安装与拆卸;应保证检修的便捷性与可行性。

④选材:主材为铝合金,牌号为AL6082,在纵向立板与底封板上之设计加强筋,布置方式为均布。明确底封板选取铝板的厚度及局部加强的结构布置方式[5];首端与尾端板及侧封板的厚度;明确侧封板、顶盖板衔接处的结构加强方式;明确风道内部设计的横纵两个方向的立板厚度。

⑤为保障风道整体结构的力流传递,在内部设计一道弧形板,避免出现应力集中。

2 仿真与计算

使用Creo Parametric 2.0中的“模型”板块,利用二维平面与三维建模的命令构建风道的三维模型,充分考虑装配体的顺序与合理性;模型检测无误后,使用“应用程序”板块,风道模型自动导入,打开“Simulate”,选择“结构模式”,按照边界条件与实际工况设定约束与承载等参数;而后打开“精细模型”,混合使用“AUTOGEM”与 “审阅几何”,生成mesh文件,选择四面体网格;划分网格的过程中可以将风道模型的主要承载区域网格细分,将非主承载区域的网格较粗处理,最终得出所需工况的分析结果,计算工况主要选取了静载与急刹车两种[4]。

振动工况的模数选取6阶,用于对比整车的频率[3]。

2.1 静载工况

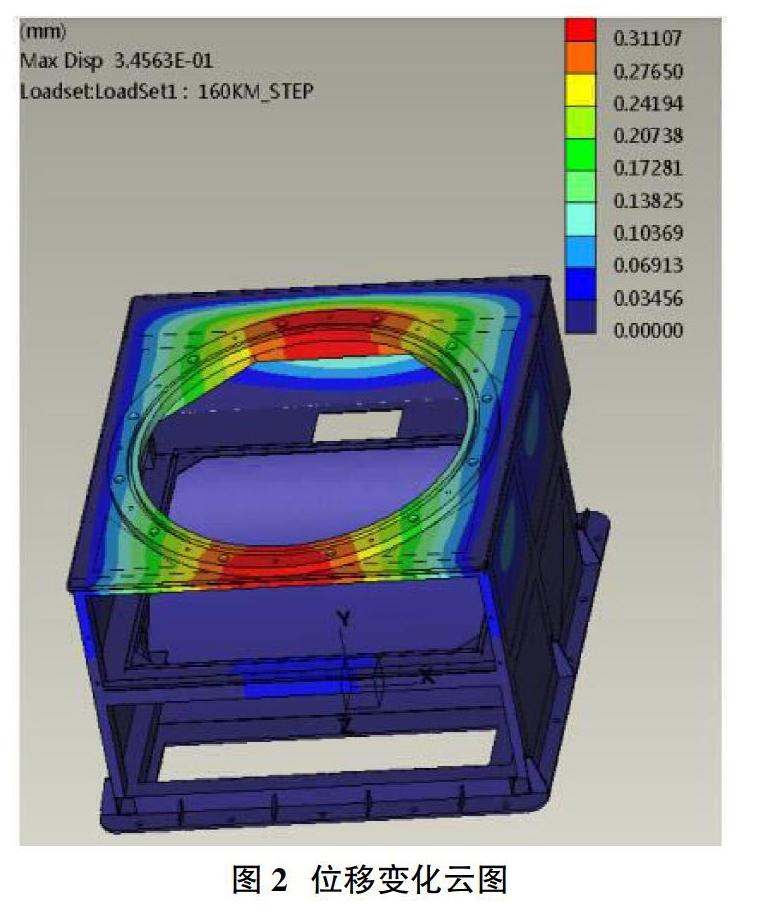

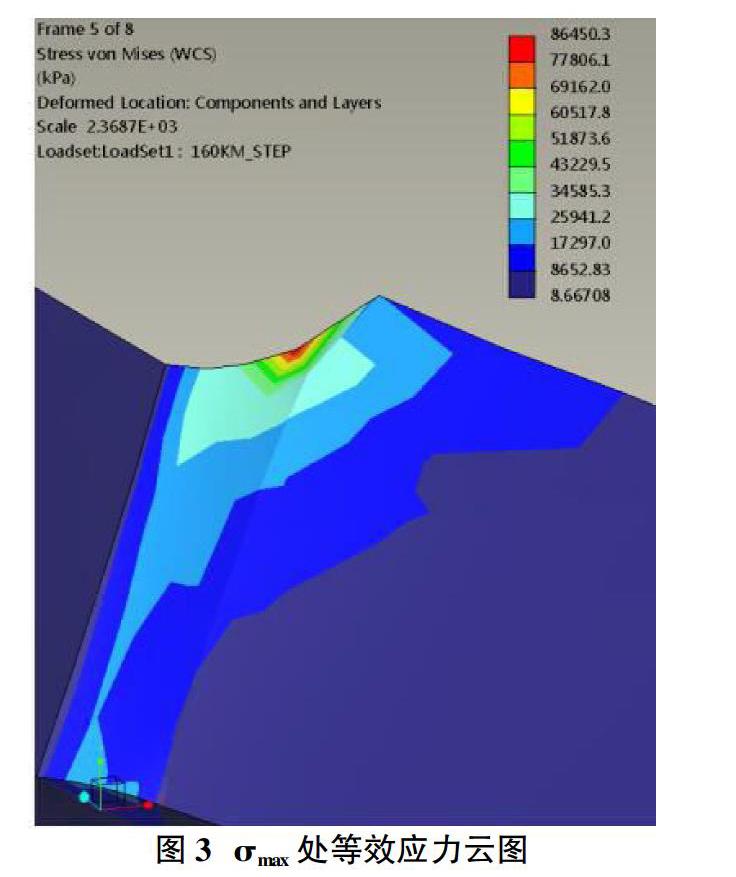

使用Creo Parametric 2.0“分析结果”板块,从中可以得出位移变化云图与等效应力分布云图,确定等效应力的最大值与其在结构上的分布区域,并按照本文提到的强度标准进行校核。

静载工况考虑结构自重与风机重量。通过分析,最大应力发生在风道中部加强板的角隅处,σmax=86.45MPa,最大变形区域在风机与风道的安装界面,Dmax=0.346mm。分析结果见图2与图3。

2.2 急刹车工况

机车的急刹车工况应该考虑风机重量、自重及整车惯性加速度对结构的冲击影响[5,6]。通过有限元分析,最大等效应力发生在风道中部加强衬板的角隅处,σmax=80.13MPa,最大变形区域在牵引通风道与风机的安装界面处,Dmax=0.347mm。分析结果见图4与图5。

由仿真计算分析数据可知,牵引通风风道结构在风道中部加强衬板处,会产生角隅应力,但变形与应力均在材料AL6062的安全范围之内,风道的强度符合要求。

2.3 模态分析

结构的固有振动特性称之为模态,每一个模态都有特定的模态振型、阻尼比和固有频率。动力集中动车组的整车运行中有多频段的共振频率。对牵引风道进行了约束状态下的模态分析,模数选取6,识别出风道的前6阶模态参数,并与整车性能要求的共振频率段進行对比分析。计算结果如下:根据整车性能要求,风道固有频率不允许出现在10-15Hz、23-27Hz、48-52Hz范围内。计算结果显示,牵引通风风道的各阶频率均避开了危险共振频段。

3 结束语

通过以上的计算分析,牵引通风风道的设计执行欧标EN12663,满足铝合金结构的强度要求并紧凑布置动车机械间设备,且规避了共振频段,并可对结构提出优化设计:在最大应力出现处可采取工艺倒角措施防止应力集中;在牵引风道的下部筋板可根据螺栓孔的位置,适当减小间距,防止加强筋板布置失效。

与文献[1]相比较,将牵引通风风道的结构设计、划分网格与有限元分析有机统一于同一软件平台上,方便结构设计与仿真分析同时进行,避免三维模型的导入导出,节省分析时间;与文献[3]相比较,结合了传统的制造工艺的基础,并给出切实可行的结构优化设计。

新式动车组的开发与研制发展迅猛,目前是针对160km动力集中动车组车型做出的计算仿真分析,可为动车组车型的牵引风道设计与安装提供设计借鉴与经验,更多车型牵引风道的设计与研究有待后续研究。

参考文献:

[1]邓纪辰,隋锡征,梁海涛,吕九龙. 时速160km动力集中动车组动力车牵引通风系统仿真分析与模拟试验[J].铁道机车与动车,2018(7):20-24.

[2]王成国,藤本裕,石田弘明.200km/h动车组动力学性能的仿真研究[C].铁道科学技术新进展——铁道科学研究院五十五周年论文集.

[3]孔璞.高速列车设备舱通风系统测试系统设计与应用[D].西南交通大学,2012.

[4]TB/T2730-1996,内燃机车车体技术条件[S].铁道部,1995.

[5]EN 12663,轨道交通-铁道车辆车体结构要求[S].BSI,2010.

[6]郭帅,张天宜.基于CREO-Simulate的内燃机车燃油蓄电池箱设计方法[J].铁道机车与动车,2018(7):15-19.