铝硅酸盐纤维增强Al2O3-SiO2复合材料的制备与性能研究*

2019-11-11程海峰

王 义,张 翱,盛 兵,周 峰,向 阳,程海峰

1.中国人民解放军96901部队,北京 100094; 2.国防科技大学空天科学学院新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073

连续氧化物纤维增强氧化物CMCs具有高比强度和高比模量,能有效克服对裂纹和热震的敏感,介电性能优异,且不存在氧化问题,是目前高温结构功能材料研究的一个重要方向[1-3].

SiO2的烧结温度较低、介电性能和抗热震性能优异,不存在氧化问题,是高温透波陶瓷基复合材料的首选基体材料[4-6],但其在高温下力学性能较差.SiO2基体的烧结温度较低(1000 ℃左右),意味着铝硅酸盐纤维增强氧化硅复合材料(ASf/SiO2)的 长期使用温度较低(1000 ℃左右).从进一步提升SiO2基复合材料力学性能和使用温度的角度考虑,在SiO2基体中引入Al2O3,二者在高温下形成铝硅酸盐固熔体,弹性模量和硬度均得到显著提升,能够提高使用温度( 1400 ℃左右).

当前,纤维增强SiO2基复合材料的制备工艺主要有热压烧结(HP-RS)工艺和溶胶-凝胶(Sol-Gel)工艺[7].其中HP-RS工艺条件较为苛刻、对设备要求较高,且对纤维的损伤较大,复合材料的力学性能相对偏低[8].Sol-Gel工艺烧结温度相对较低,基体可设计性强且可以实现近净尺寸成型,工业应用前景十分广阔[9-12].对于Sol-Gel工艺制备的复合材料,在增强纤维一致的情况下,复合材料的性能主要取决于基体及制备工艺.

本文重点研究了Al2O3-SiO2凝胶的无机化与烧结特性,以及热处理温度对铝硅酸盐(AS)纤维增强Al2O3-SiO2(ASf/Al2O3-SiO2)复合材料微观结构和力学性能的影响.

1 实 验

1.1 原材料

实验原材料:所用增强纤维为3M公司生产的NextelTM440纤维,预制件为三维正交结构,纤维体积分数约为40 %;铝溶胶和硅溶胶为大连斯诺化学新材料科学技术有限公司生产.

1.2 实验方法

铝硅复合溶胶(Al2O3-SiO2溶胶)按莫来石化学计量比配制而成.该溶胶固含量为24 %,粘度为18 mPa/s,pH值为3.8,1200 ℃时陶瓷产率为19.6 %.由大连斯诺化学新材料科学技术有限公司采购而得.

采用Sol-Gel工艺制备ASf/Al2O3-SiO2复合材料,需进行纤维预制件成型及预处理、氧化物溶胶浸渍及凝胶化和高温处理等工序[9].预处理,空气中600 ℃下保温2 h;真空浸渍,用氧化物溶胶真空浸渍纤维预制件,为了保证浸渍充分,控制浸渍时间>6 h;凝胶化,将浸渍后的纤维预制件在80 ℃烘箱中鼓风加热直至凝胶,凝胶时间>10 h;高温处理,将凝胶后的纤维预制件置于高温裂解炉中进行热处理,热处理温度按要求设置,保温时间为1 h,升温速率为10 ℃/min.重复上述过程10次,以提高坯体致密度.

1.3 测试方法

采用体积法测定试样的密度,孔隙率通过理论密度计算得到;采用纳米压痕技术表征复合材料中纤维与基体的弹性模量,测试仪器为MTS Nanoindenter XP,采用的压头为Berkovich压头;用Bruker Model D8 ADVANCED型X射线衍射仪,分析样品物相;用Varian Infinity Plus 300型核磁共振谱仪,表征样品中的Al和Si化学环境,通过魔角旋转技术降低噪声;用HITACHI FEG S4800型扫描电镜,观察试样的微观形貌.

复合材料的力学性能测试均在WDW-100型电子万能试验机上完成,测试结果取平均值.其中,弯曲性能采用三点弯曲法测试,试样尺寸为50 mm×5 mm×3 mm,试样跨高比为12,加载速率为0.5 mm/min;层间剪切强度采用短梁法测试,试样跨高比为5,加载速率为0.5 mm/min;断裂韧性采用单边切口梁测试,试样尺寸为40 mm×3 mm×6 mm,切口深度为3 mm,试样跨高比为4,加载速率为0.05 mm/min.

2 Al2O3-SiO2凝胶的无机化与烧结特性

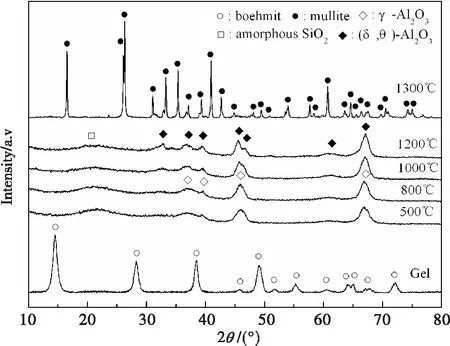

对Al2O3-SiO2凝胶的高温煅烧产物进行了XRD分析,结果如图1所示.从图1可见,凝胶由勃姆石(boehmit)和无定形SiO2组成.经500 ℃煅烧后,boehmit分解生成亚稳态的γ-Al2O3;当煅烧温度继续升高至1200 ℃时,γ-Al2O3转化为稳定性相对较高的(δ,θ)-Al2O3[12];经1300℃煅烧后,(δ,θ)-Al2O3和无定形SiO2反应生成莫来石(mullite).

图1 不同温度煅烧Al2O3-SiO2凝胶产物的XRD谱图Fig.1 XRD patterns of Al2O3-SiO2 gel powders calcined at different temperatures

煅烧过程中,可能发生的反应如下[13]:

(1)

(2)

(3)

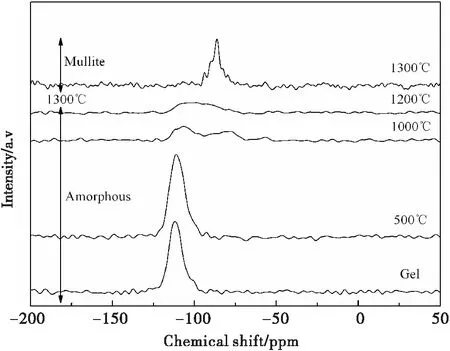

对Al2O3-SiO2凝胶的高温煅烧产物进行了MAS NMR分析,结果如图2和3所示.从图229Si NMR谱图可见:当煅烧温度低于1000 ℃时,产物中Si主要以Si—O—Si形式存在,化学位移为-107 ppm左右的峰对应SiO2中的[SiO4]结构;1200 ℃煅烧产物中Si的化学位移偏移至-96 ppm处且发生宽化,意味着Si—O键和Al—O键的重排反应激活,生成了少量Si—O—Al键;1300 ℃煅烧产物中Si的化学位移偏移至-82 ppm处且显著锐化,对应mullite中的[Si(OSi)4-n(OAl)n](1≤n≤4)结构,意味着mullite的生成.

图2 不同温度煅烧Al2O3-SiO2凝胶产物的29Si MAS NMR谱图Fig.2 29Si MAS NMR spectra of Al2O3-SiO2 gel powders calcined at different temperatures

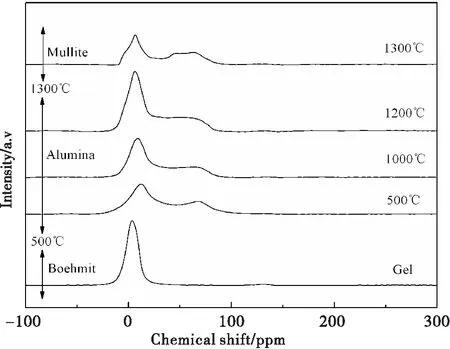

从图327Al NMR谱图可见:凝胶中主要存在一个位于5 ppm附近的峰,对应[AlO6]八面体中Al—O键的特征峰,由于其连接了部分羟基,导致化学位移值低于文献值(8 ppm)[14];经500 ℃煅烧后,出现两个部分重叠的峰,分别位于8 ppm和68 ppm,前者为[AlO6]八面体中Al—O键的特征峰,后者为[AlO4]四面体中Al—O键的特征峰,意味着boehmit的分解与γ-Al2O3的生成;随着煅烧温度的继续升高,可以观察到[AlO6]八面体的峰强度逐渐降低,[AlO4]四面体的峰强度逐渐增加;经1200 ℃煅烧后,[AlO6]八面体的峰强度有所增强,主要是由于γ-Al2O3的相变所致;经1300 ℃煅烧后,[AlO6]八面体的峰强度降低,且出现位于43 ppm附近的[AlO4]四面体中Al—O键的特征峰,意味着Al—O键的重排反应激活,导致[AlO6]向[AlO4]结构转化所致.

图3 不同温度煅烧Al2O3-SiO2凝胶产物的27Al MAS NMR谱图Fig.3 27Al MAS NMR spectra of Al2O3-SiO2 gel powders calcined at different temperatures

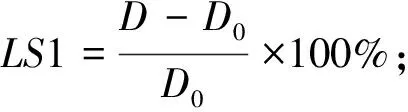

采用径向收缩(LS1)和厚度收缩(LS2)来表征烧结陶瓷的体积收缩率,其物理意义分别为坯体的面内收缩和体内收缩,计算公式分别为:

(4)

(5)

式中,D0和D为烧结前后陶瓷片的直径,t0和t为厚度.

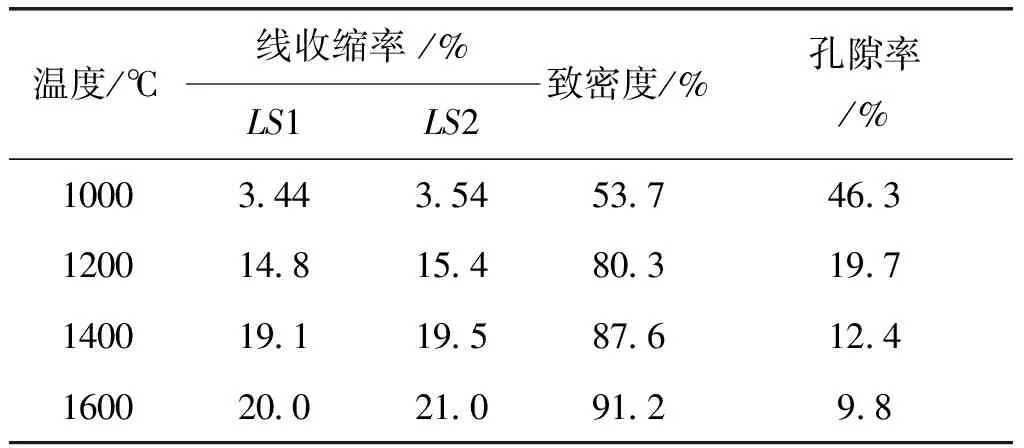

在升温与冷却速率均为5 ℃/min、保温时间2 h条件下,不同温度烧结Al2O3-SiO2陶瓷的物性参数列于表1.

表1 不同温度烧结Al2O3-SiO2陶瓷的物性

由表1可知,随着烧结温度的升高,Al2O3-SiO2陶瓷的径向收缩(LS1)和厚度收缩(LS2)均逐渐增加、致密度逐渐升高、孔隙率逐渐降低.此外,Al2O3-SiO2陶瓷的径向收缩始终小于厚度收缩,表明Al2O3-SiO2陶瓷烧结过程中的体内收缩强于面内收缩.1200 ℃是Al2O3-SiO2陶瓷烧结程度的分水岭,当温度低于1200 ℃时,Al2O3-SiO2陶瓷的径向收缩和厚度收缩均较小、致密度较低(小于 80.0 %),意味着烧结程度较低;当温度高于1200 ℃时,Al2O3-SiO2陶瓷的径向收缩和厚度收缩显著增加、致密度较高(大于 80.0 %),意味着烧结程度较高.可见,Al2O3-SiO2陶瓷的烧结温度较高,即烧结难度较大,预示着复合材料制备过程的热处理温度较高.

3 ASf/Al2O3-SiO2复合材料的制备与性能

3.1 ASf/Al2O3-SiO2复合材料的微观形貌

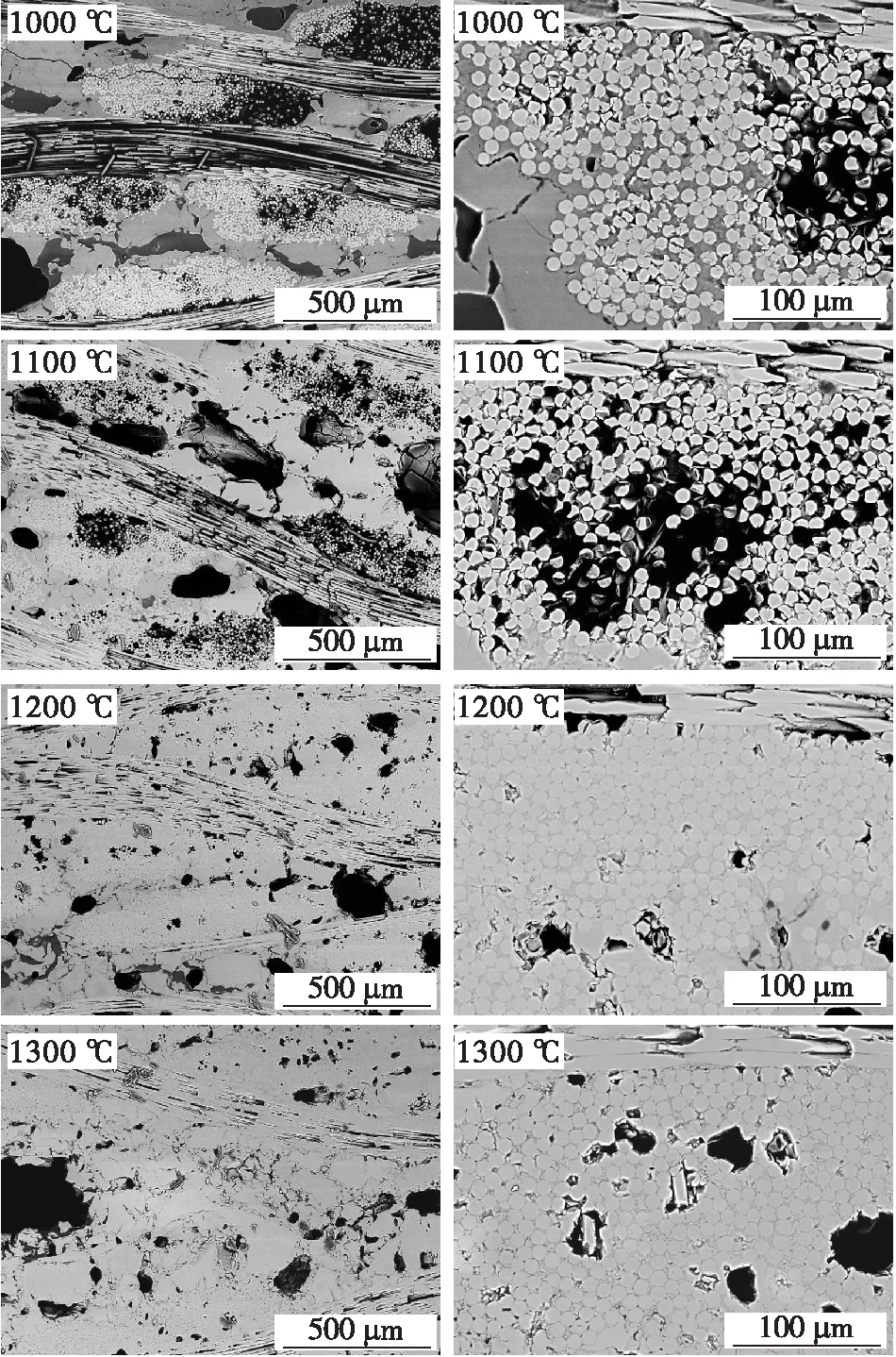

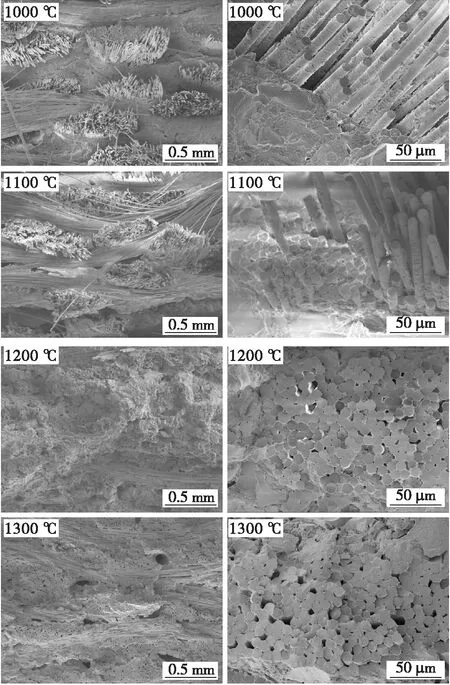

不同热处理温度下制备的ASf/Al2O3-SiO2复合材料的截面微观形貌如图4所示.从图4的低倍形貌图可见,复合材料中存在较多的闭孔.随着热处理温度的升高,孔隙尺寸和数量均逐渐减少,尤其是纤维束丝内部越来越致密,这主要是基体的致密度逐渐增加所致.从图4的高倍形貌图可见:1000 ℃和1100 ℃制备的复合材料中纤维束丝内部存在较大的孔隙,纤维与基体之间的脱粘现象明显,基体中存在较多的长裂纹,表明基体烧结程度较低且界面结合较弱;而1200 ℃和1300 ℃制备的复合材料中纤维束丝内部较为致密,纤维与基体结合较为紧密,表明基体烧结程度较高且界面结合较强.复合材料中纤维的轮廓清晰可见,预示着纤维/基体界面没有发生明显的扩散反应,表明AS纤维与Al2O3-SiO2基体的化学相容性较好.这主要是由于高温下基体中Al2O3和SiO2形成固熔体,减少了玻璃相含量,并有效地抑制了SiO2的扩散.

3.2 ASf/Al2O3-SiO2复合材料的力学性能

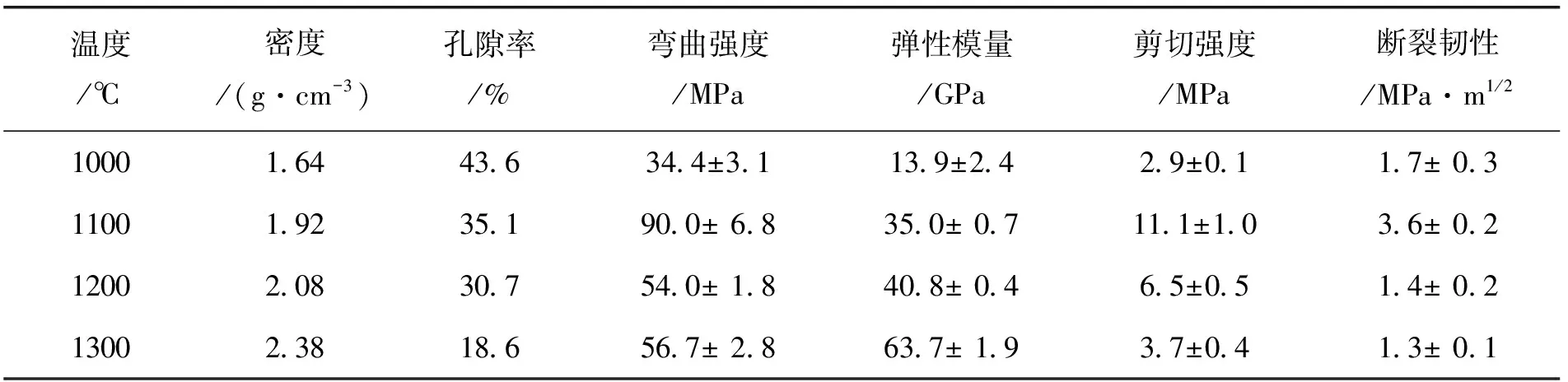

不同热处理温度制备的ASf/Al2O3-SiO2复合材料的主要性能如表2所示.由表2可知:当热处理温度低于1200 ℃时,复合材料的孔隙率大于30.0 %;1300 ℃制备复合材料的孔隙率降至18.6 %,这主要是由于基体发生了莫来石化反应并伴随有液相烧结过程;随着热处理温度的升高,复合材料的弯曲强度、剪切强度和断裂韧性均呈现出先升高后降低的趋势.1100 ℃制备复合材料的弯曲强度、剪切强度和断裂韧性均达最大,分别为90.0±6.8 MPa,11.1±1.0 MPa和3.6±0.2 MPa·m1/2.而复合材料的弹性模量则随热处理温度的升高逐渐升高,这主要是由于基体的弹性模量一直在升高.由体积混合法则可知,复合材料的弹性模量也会一直升高.1300 ℃制备复合材料的弹性模量达最高,为63.7±1.9 GPa.

图4 ASf/Al2O3-SiO2复合材料的截面微观形貌Fig.4 Cross-section morphology of ASf/Al2O3-SiO2 composites

表2 ASf/Al2O3-SiO2复合材料的主要性能

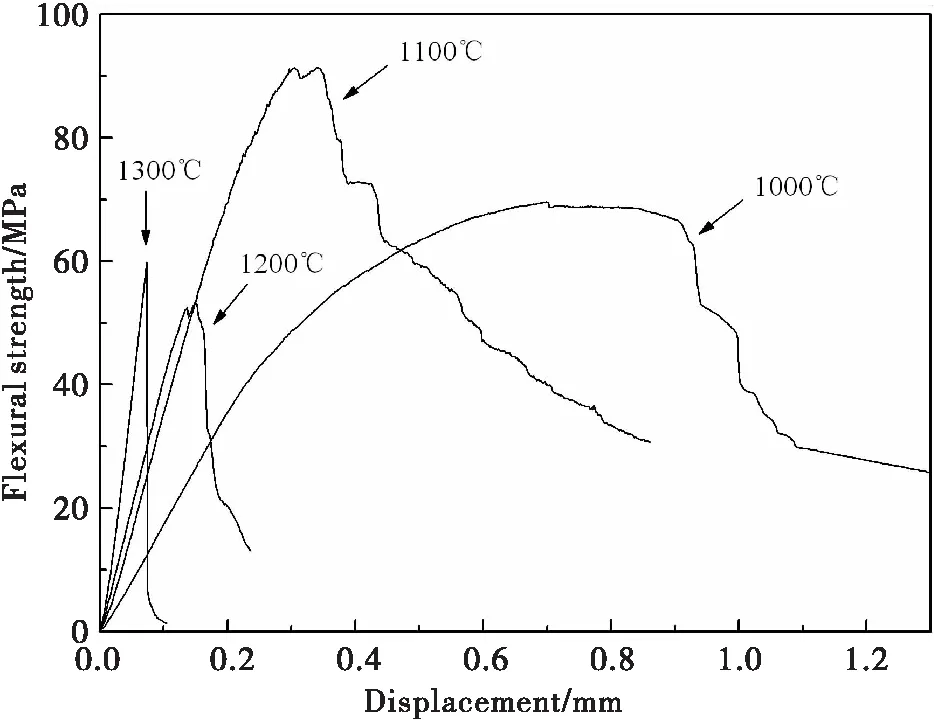

不同热处理温度制备的ASf/Al2O3-SiO2复合材料的典型弯曲载荷-位移曲线如图5所示.从图5可见,随着热处理温度的升高,复合材料的断裂模式发生了变化.1000 ℃和1100 ℃制备的复合材料表现为韧性断裂,1200 ℃和1300 ℃制备的复合材料表现为脆性断裂.对于1000 ℃制备的复合材料,载荷-位移曲线起始线性段的斜率较低,载荷达最大后出现平台期,表明复合材料发生非积聚型破坏,弯曲强度和弹性模量均较低.这主要是由于基体烧结程度较低,界面结合过弱,载荷传递效率很低,纤维增强效果较差.1100 ℃制备的复合材料的力学性能显著提升,这主要是由于基体的烧结程度增加,界面结合增强,载荷传递效率提高.1200 ℃制备的复合材料中基体烧结程度更高,界面结合过强,复合材料发生脆性破坏,表现为弯曲强度降低.由于基体尚未莫来石化,因而弹性模量增加并不显著.1300 ℃制备的复合材料中基体发生莫来石化反应并伴随液相烧结,复合材料的密度显著增加,弹性模量显著提升.

图5 ASf/Al2O3-SiO2复合材料的典型弯曲载荷-位移曲线Fig.5 Typical flexural load-displacement curves of ASf/Al2O3-SiO2 composites

不同热处理温度制备的ASf/Al2O3-SiO2复合材料的断面形貌如图6所示.从图6可见:1000 ℃和1100 ℃制备的复合材料的断面呈现典型的纤维拔出现象,且拔出纤维长度随温度的升高而逐渐降低;1200 ℃和1300 ℃制备的复合材料的断面较为平整,观察不到纤维拔出现象.1000 ℃制备的复合材料的断面中拔出纤维长度很长,且拔出纤维表面有较多的基体附着,界面脱粘现象非常普遍,表明复合材料的基体烧结程度较低,界面结合过弱,载荷无法有效传递,纤维的增强作用不理想.1100 ℃制备的复合材料的断面中拔出纤维长度变短,拔出纤维表面依然有基体附着,但其尺寸有所增加,且束丝边缘已无纤维拔出现象,表明复合材料中界面结合在增强.1200 ℃和1300 ℃制备的复合材料的断面较为平整,无纤维拔出现象,纤维与基体结合较为紧密,表明复合材料中界面结合过强,基体裂纹无法在界面处发生偏转,界面脱粘和纤维拔出等增韧机制无法发挥.

图6 ASf/Al2O3-SiO2复合材料的断面形貌Fig.6 Fracture surfaces of ASf/Al2O3-SiO2 composites

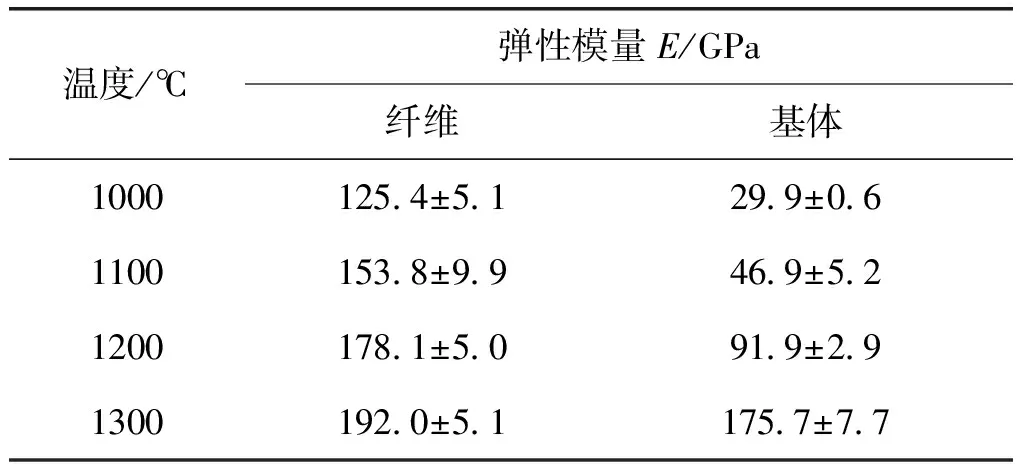

利用CFRCMCs的强度理论来解释热处理温度对ASf/Al2O3-SiO2复合材料力学性能的影响规律[15].首先,采用纳米压痕技术对不同热处理温度制备的ASf/Al2O3-SiO2复合材料中纤维和基体的弹性模量进行了测试,结果列于表3.由表3可知:随着热处理温度的升高,复合材料中纤维和基体的弹性模量逐渐升高,1000 ℃制备的复合材料中纤维的弹性模量为125.4±5.1 GPa,而1100 ℃制备的复合材料中纤维的弹性模量升高,主要是由于发生了莫来石化反应;1200 ℃制备的复合材料中基体的弹性模量显著升高,主要是由于基体的烧结程度提高;而1300 ℃制备的复合材料中,基体的弹性模量进一步提升,主要是由于基体发生了莫来石化反应且伴有二次烧结过程.

其次,对复合材料断裂过程中的纤维临界长度进行了计算发现,1100 ℃制备的复合材料中纤维临界长度较短,这就解释了图6中复合材料的断面拔出纤维长度较短的现象.此外,还对复合材料断裂过程中的载荷传递因子进行了计算发现,1100 ℃制备的复合材料中载荷传递因子较大,表明复合材料中载荷从基体传递至纤维的效率较高.

表3 不同热处理温度制备的ASf/Al2O3-SiO2复合材料中纤维和基体特性

Table 3 Properties of the fiber and matrix inASf/Al2O3-SiO2composites fabricated at different temperatures

温度/℃弹性模量E/GPa纤维基体1000125.4±5.129.9±0.61100153.8±9.946.9±5.21200178.1±5.091.9±2.91300192.0±5.1175.7±7.7

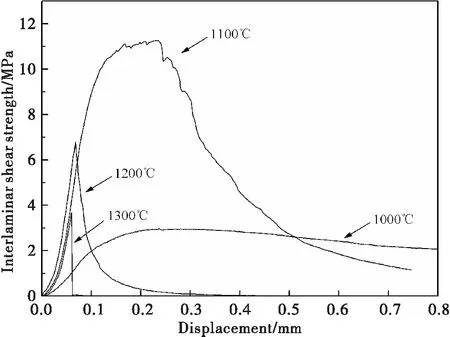

不同热处理温度制备的ASf/Al2O3-SiO2复合材料的典型剪切载荷-位移曲线如图7所示.从图7可见,1000 ℃制备复合材料的层间剪切强度较小为2.9 MPa,当载荷达最大后,下降速度十分缓慢,载荷-位移曲线出现平台期,表明复合材料中载荷传递效率较低.结合实验观察到的复合材料扭曲和分层现象可知,复合材料发生纯剪切破坏.1100 ℃制备复合材料的层间剪切强度最大为11.1 MPa,载荷达最大后下降速度较快,载荷-位移曲线的积分面积较大,表明断裂过程消耗的能量较多,复合材料的破坏模式仍以剪切破坏为主.1200 ℃制备复合材料的层间剪切强度降低为6.8 MPa,载荷达最大后迅速下降,曲线的积分面积减小,表明断裂过程消耗的能量较少,复合材料的破坏模式以拉伸破坏为主.1300 ℃制备复合材料的层间剪切强度最低为3.8 MPa,载荷达最大后发生骤降,复合材料的破坏模式为纯拉伸破坏.

图7 ASf/Al2O3-SiO2复合材料的典型剪切载荷-位移曲线Fig.7 Typical shear load-displacement curves of ASf/Al2O3-SiO2 composites

4 结 论

(1)Al2O3-SiO2凝胶主要由勃姆石和无定形SiO2组成,经500 ℃煅烧后勃姆石分解形成γ-Al2O3,经1300 ℃煅烧后形成莫来石.Al2O3-SiO2基体的烧结温度较高约为1200 ℃,意味着纤维增强Al2O3-SiO2复合材料制备过程的热处理温度较高.

(2)通过Sol-Gel工艺制备了ASf/Al2O3-SiO2复合材料,研究了热处理温度对复合材料致密度、微观结构和力学性能的影响.结果表明:随着热处理温度的升高,复合材料的密度逐渐升高、孔隙率逐渐降低,弹性模量逐渐升高,弯曲强度、剪切强度和断裂韧性均呈现先升高后降低的趋势.1100 ℃制备复合材料的力学性能最优,其弯曲强度、剪切强度和断裂韧性分别为90.0±6.8 MPa,11.1±1.0 MPa和3.6±0.2 MPa·m1/2.

(3)随着热处理温度的升高,ASf/Al2O3-SiO2复合材料断面拔出纤维长度逐渐缩短直至消失,主要是由于纤维与基体的弹性模量逐渐升高,引起纤维临界长度逐渐缩短和载荷传递因子逐渐增大.