全微结构一体化背光模组设计

2019-11-11余鸿昊贾丽丽李冬磊王伯长孙海威

余鸿昊,贾丽丽,李冬磊,陈 英,刘 硕,杨 贤,王伯长,周 昊,孙海威

(北京京东方显示技术有限公司,北京 100176)

1 引 言

随着薄膜晶体管液晶显示(TFT-LCD)技术的不断成熟,亟待发展新方向去突破目前的瓶颈期,同时由于有机发光二极管(OLED)和微型发光二极管(Micro-LED)等新技术的冲击,减少膜材数量进行超薄化设计或在现有基础上增加新的应用功能是未来TFT-LCD显示产品应对市场冲击并突破自身技术壁垒的重要发展方向,因此集成多种膜材功能于一体的高亮度、轻薄化和低功耗背光模组(Backlight Module, BLM)越来越引起行业设计者和上下游企业的关注[1-2]。

目前常见的一体化背光膜材产品是将多张光学膜材贴合而成的复合膜,相比于独立的多张膜材叠加,复合膜厚度更薄,例如POP(Prism on Prism)、DPP(DBEF Prism and Prism)和DOP(Diffuser on Prism)等,相关产品已有一定市场化应用[3-4]。在侧入式背光系统中,导光板(Light Guide Plate, LGP)作为重要光学部品,其多功能集成的一体化设计也被广泛研究,早期一些研究者通过多层结构设计,使用低折射率胶水粘合形成一体化导光板[5-8],主要有Yamada等人提出通过高低折射率微结构层的作用,使光线准直出射[5];Ishida和Pan等人也分别设计了不同的多层折射率一体化结构,进一步提升背光模组出光效率[6-7],但此类方案有诸多不足:(1)粘合可靠性较低;(2)高低折射率差异越大,出光效率越高,但低折射率材料较少;(3)不同折射率材料对不同波段的吸收系数和色散系数不同,色差较大。由于上述缺陷,胶合型的一体化导光板难以满足实际使用要求。

另一方面,一些研究者直接在导光板表面设计微结构[9-13],主要有Xu Ping等人提出使用二元光学理论在导光板上表面设计内凹微圆锥结构[9],其后又使用微集成化结构设计微光学一体化导光板,并加工4.6 cm(1.8 in)样品[10];Feng Di等人在导光板上表面设计微棱镜控光结构[11];Wang Yi-Jun同时在导光板上表面和侧面设计微棱镜结构,增加设计自由度,但需要使用准直光源[12],这些设计大多需要通过几何光学和迭代优化的计算严格设计结构参数,对结构精度和复杂度要求较高,但部分设计存在局限性和限制条件,受限于现有工艺水平,在实际加工中难度较大。

本文设计一种新型可控光的全微结构一体化导光板,背光模组中只有导光板一种光学部品,通过上下两种匹配化设计的导光和控光微结构,将匀化、增亮、导光、控光等功能集于一体,并且具体分析了每种微结构的作用和设计方法。然后对两种结构分别进行优化设计,并在背光仿真模型中测试亮度、亮度发光角和均一性等评价参数。最后将设计的14.5 cm(5.7 in)全微结构一体化背光模组与同尺寸的常规参考背光对比,得出结论:相对于传统多膜材背光模组,全微结构一体化背光模组在满足TCO(Swedish Federation of Professional Employees)认证测试标准的同时,还具有更薄厚度、更大视角、更高亮度和更高对比度等诸多优势。本文中全微结构背光模组是对TFT-LCD背光发展的积极探索,对未来液晶显示器的超薄化、极简化和节能化设计均具有重要意义。

2 全微结构一体化导光板的构成及光学原理

2.1 全微结构一体化导光板的构成

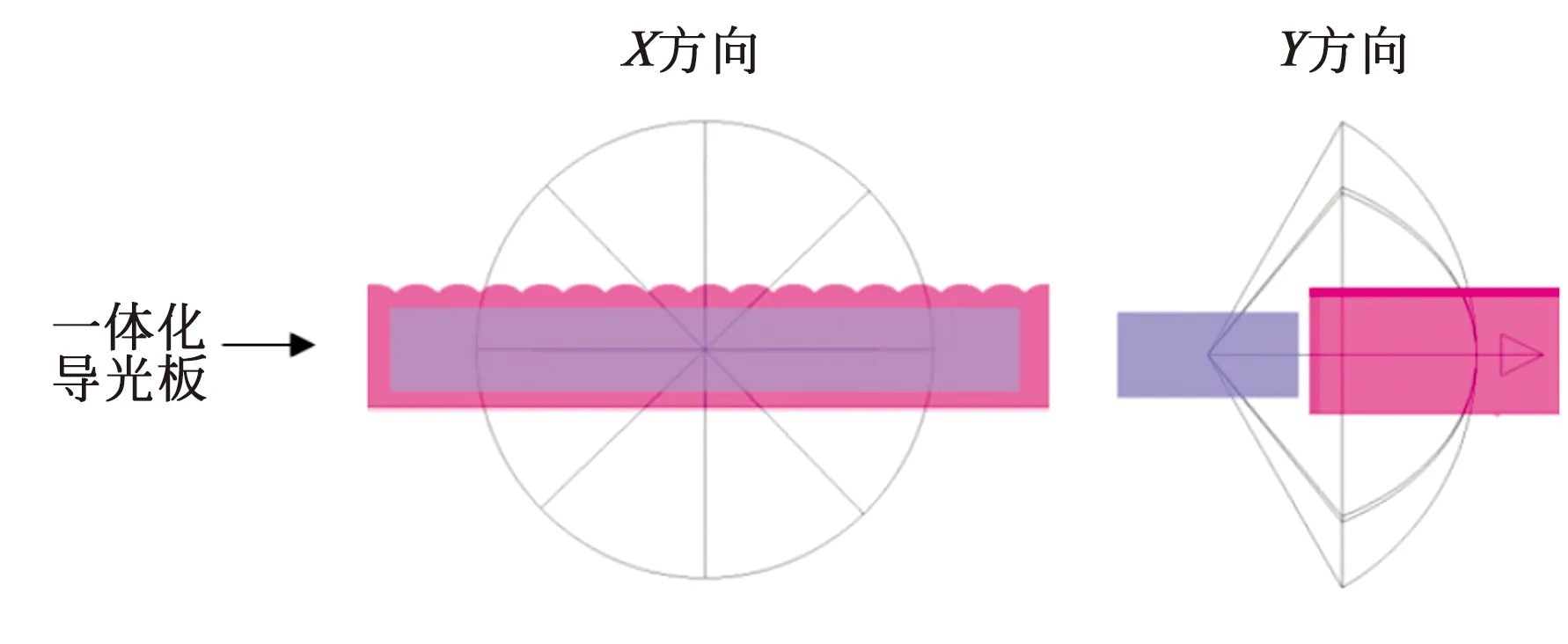

图1为全微结构一体化导光板结构示意图。它主要由渐变微棱镜下表面微结构、二次函数上表面微结构和反射镀层组成。

图1 全微结构一体化导光板结构示意图Fig.1 Structure diagram of all-micro-structure integrated LGP

其中渐变微棱镜下表面微结构通过一定规律的疏密排布沿Y方向优化设计,在实现画面均匀性的同时控制发光角度从导光板上表面正视角附近出射;与下表面微结构排布方向垂直的二次函数上表面微结构使用二次函数曲线拟合面型,Y向拉伸为类柱状透镜,并沿X方向等间距设计,该结构可以收缩X方向的发光角度来提升中心亮度,作用类似于棱镜片,此外还可以通过分区光调制在侧入式背光模组中实现亮暗区域划分的背光照明,以提升显示模组的对比度,最后通过在下表面微结构上设计反射镀层,将从下表面微结构中折射出的光线回收利用,提升光效利用率。

2.2 全微结构一体化导光板工作原理

使用全微结构一体化导光板的液晶显示器基本工作原理如下所述:LED灯条发出的光线射入导光板内部,下表面无微结构时,光线在导光板内部发生全反射无法射出,因此通过下表面微结构设计,可以破坏光线的全反射特性,且由于反射镀层的作用,射到下表面的光线大部分被反射,通过微结构的疏密分布优化,经过微结构表面的反射光线从不同区域出射,最终形成一个均匀发光的面光源。本文所述一体化导光板微棱镜替代一般油墨或圆形结构的网点,可以在实现画面均匀性要求的同时,控制出射光角度,使发光角度正出射。然后,从导光板上表面正出射的光线经过二次函数设计的上表面微结构控制,将光线收拢汇聚,提升正视角亮度,由于二次函数上表面微结构是等间隔周期性分布,并且与每个侧入式LED匹配设计,因此可通过不同位置LED的开启和关闭实现一维的局部区域控光,进而提升对比度。

光线传输过程如下所述,LED灯条发出的线光源经过导光板下表面镀有反射层的渐变微棱镜阵列导光结构后,形成正视角出射的大发光角度均匀面光源,然后面光源被导光板上表面等间距二次函数微阵列控光结构进一步调制,将大角度光线收缩,提升中心发光亮度,形成高亮度且满足产品测试标准的均匀性要求,此外,可通过侧入式背光源的开启和关闭结合上表面控光结构控制每一条形区域分区的亮暗,配合上方面板(Panel)的显示控制,实现更高对比度的显示模式。因此,全微结构一体化导光板需要实现的功能包括:(1)常规导光板的导光功能;(2)扩散片的视角调制匀化功能;(3)棱镜片的视角收缩增亮功能;(4)反射片的下表面出射光线反射回收利用功能;(5)另增加提升背光模组对比度的区域控光功能。

3 全微结构一体化导光板设计方法

3.1 导光板原理

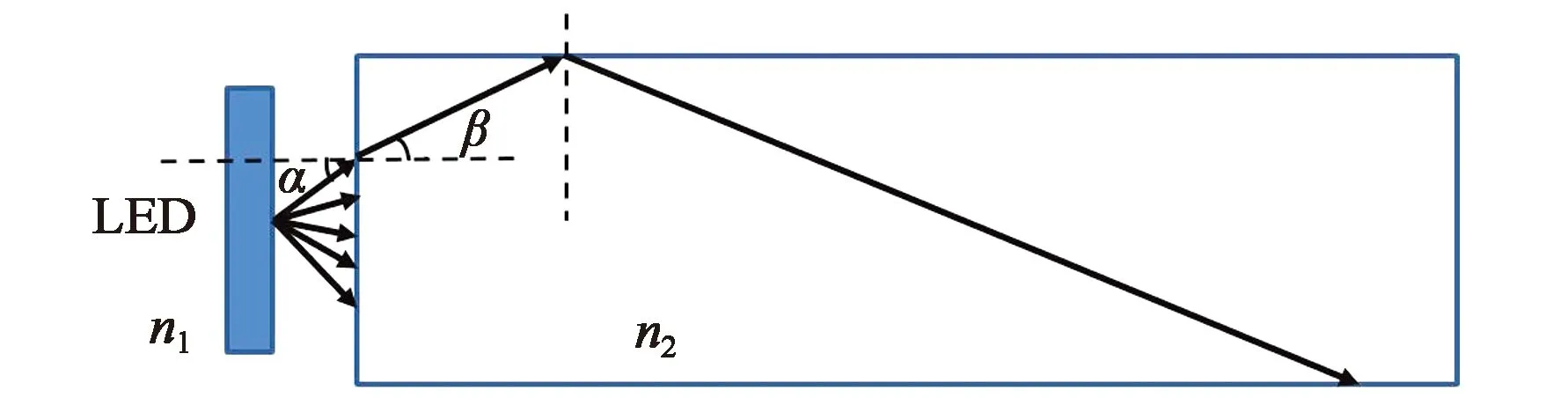

如图2所示,若导光板下方无导光网点,则LED光源发出的光线从空气射入导光板内,将会发生全反射无法射出。原因如下:假设光源对称发光,则入射角为α,界面折射角为β,射出入射角为θ,由折射定律易得出[14]:

(1)

β+θ=90°.

(2)

以最大α角分析,取α=90°,此时β也应最大,由公式(1)计算得β= 42.15°,则根据公式(2),最小的θ=90°-42.15°=47.85。根据全反射定律,由高折射率n2介质射出到低折射率n1介质时,则全反射临界角C如下所示:

(3)

根据实际n1为空气,n2按照常规导光板材料设为聚甲基丙烯酸甲酯(PMMA),分别带入n1和n2,则C=42.15°。

图2 无导光结构导光板光路示意图Fig.2 Framework of LGP without structure

由于最小的θ仍大于全反射临界角C,所以无网点分布时,进入导光板的全部光线均会发生反射,内部无光线折射射出,因此为了让光线出射上表面,需要使用不同折射率的散射材料或不同形状的微结构令导光板内部的光线非全反射出射。

图3 常规导光板光路示意图Fig.3 Framework of normal LGP

如图3所示,当光线射到网点上时可射出导光板,而非网点处的光线发生全反射导向后端。按一定规律疏密分布的网点构成导光层,网点密集处出光量多,大部分光线从上表面出射,网点稀疏处出光量少,大部分光线被导向后端,通过网点稀疏分布设计,可控制出射光线的亮度分布,最终获得均匀亮度出射的面光源,此即为导光板的设计原理。

3.2 渐变微棱镜导光结构设计

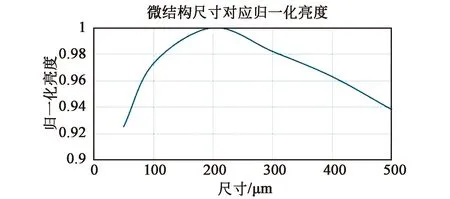

分别设计不同尺寸50,100,200,300,400 μm的不同渐变微棱镜子结构,并优化排布,比较当优化完成均匀性达到80%以上时的亮度,并做归一化处理,其结果如图4所示。

图4 微结构尺寸与归一化亮度的关系Fig.4 Relationship between micro-structuresize and normalized brightness

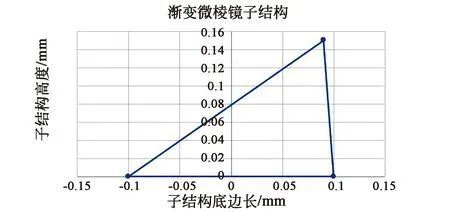

可以看出当渐变微棱镜子结构底边长约200 μm,高度约150 μm时,按一定疏密分布规律在导光板下表面排布设计,此时亮度最高,渐变微棱镜下表面微结构子结构外形如图5所示。

图5 微棱镜子结构Fig.5 Micro-prism structure

常规圆形二维或三维网点的导光结构,光线于大角度附近出射,会造成部分光效损失,而角度匹配设计的渐变微棱镜子结构可控制光线沿上表面中心视角附近出射,大部分光线都能被利用,光效利用率明显提升。

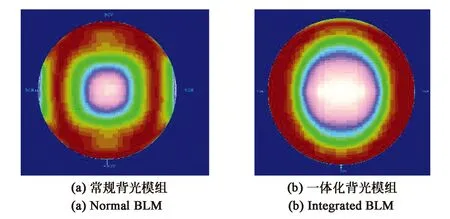

图6 导光板出光角度Fig.6 View angle of LGP

此外由于导光板为透明材质,射向下表面微结构非全反射光线部分反射回上表面出射,而另一部分会直接从下表面折射,因此需要在导光板下表面镀反射层,减小下表面的漏损失,所以背光模组也无需使用反射片,结构进一步简化并减小厚度。常规网点设计的导光板与渐变微棱镜设计的导光板出光角度差异如图6所示,可明显看出二者差异。

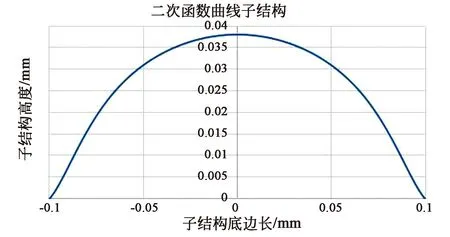

3.3 二次函数控光结构设计

二次函数上表面微结构作为控光结构,设计方法是首先使用二次曲线在x-z平面拟合面型,面型沿y方向伸展,生成类柱状初始结构;然后使用光线优化,将发光角度进一步收缩,提升中心亮度;最后按一定规律设计周期阵列,将其在导光板上表面设计分布。x-z平面二次函数表达式如公式(4)所示。

(4)

其中:z代表微结构在每点x处的坐标,c代表曲率,k表示圆锥系数,α1和α2各阶项对应系数。

初始结构依照公式(4)设计,为方便加工及匹配,上表面微结构尺寸设计与下表面尺寸相当,上表面子结构底边长约为200 μm,高度约为38 μm,临近边缘处有明显的反曲率变化,得以在相邻子结构之间平滑过渡,子结构沿x方向等间距周期性排列构成类柱形阵列,其外形如图7所示。

图7 二次函数微子结构Fig.7 Quadric function micro-structure

优化前后的微子结构如图8所示,二次函数微结构可使光线均匀出射,并且将光线出射角度收缩,此外该结构没有一般棱镜结构的大角度漏光问题,因此在中心增亮的同时,光效利用率进一步提升。

图8 二次函数微结构模型Fig.8 Quadric function micro-structure model

3.4 全微结构匹配设计

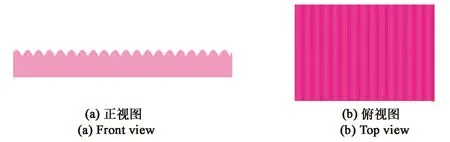

上下表面微结构尺寸相当,因此二者分布应匹配化设计,设计思路为首先固定上表面二次函数控光结构等间距分布,如图9所示。

图9 全微结构一体化导光板上表面 Fig.9 Top surface of all-micro-structure integrated LGP

然后对下表面微棱镜导光微结构进行y方向渐变优化,其分布规律类似于一般网点,入光侧密度低,出光侧密度高,使其优化后的分布结构与上表面微结构互相匹配,间距优化使用二阶贝塞尔函数,其表达式如公式(5)所示。

B(t)=(1-t)2P0+2t(1-t)y+t2P1,

(5)

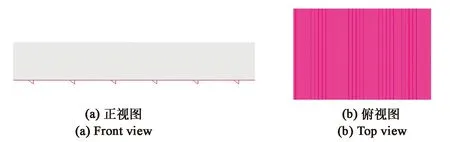

其中:t∈[0,1],P0和P2表示导光板在y方向上的上下边界,y作为优化变量。优化后的全微结构一体化导光板下表面如图10所示。

图10 全微结构一体化导光板下表面Fig.10 Bottom surface of all-micro-structure integrated LGP

其中,上表面控光结构排布方向与下表面导光微结构排布方向垂直,且需相互匹配,可在满足光学均匀性的同时,收缩两个方向的发光角度,进而提升中心亮度。

上下表面微结构具备可加工性,二者分布互相垂直,且尺寸相当,实际加工时均可采用注塑成型工艺,首先使用激光刻蚀方法加工高精度上下表面微结构模具,而后将两个模具对位组装,通过在模具中注塑原料一次成型,为保证上下表面微结构对齐匹配,需在实际加工时预先定标,通过定位标志使上下两个模具匹配后再进行注塑成型加工。

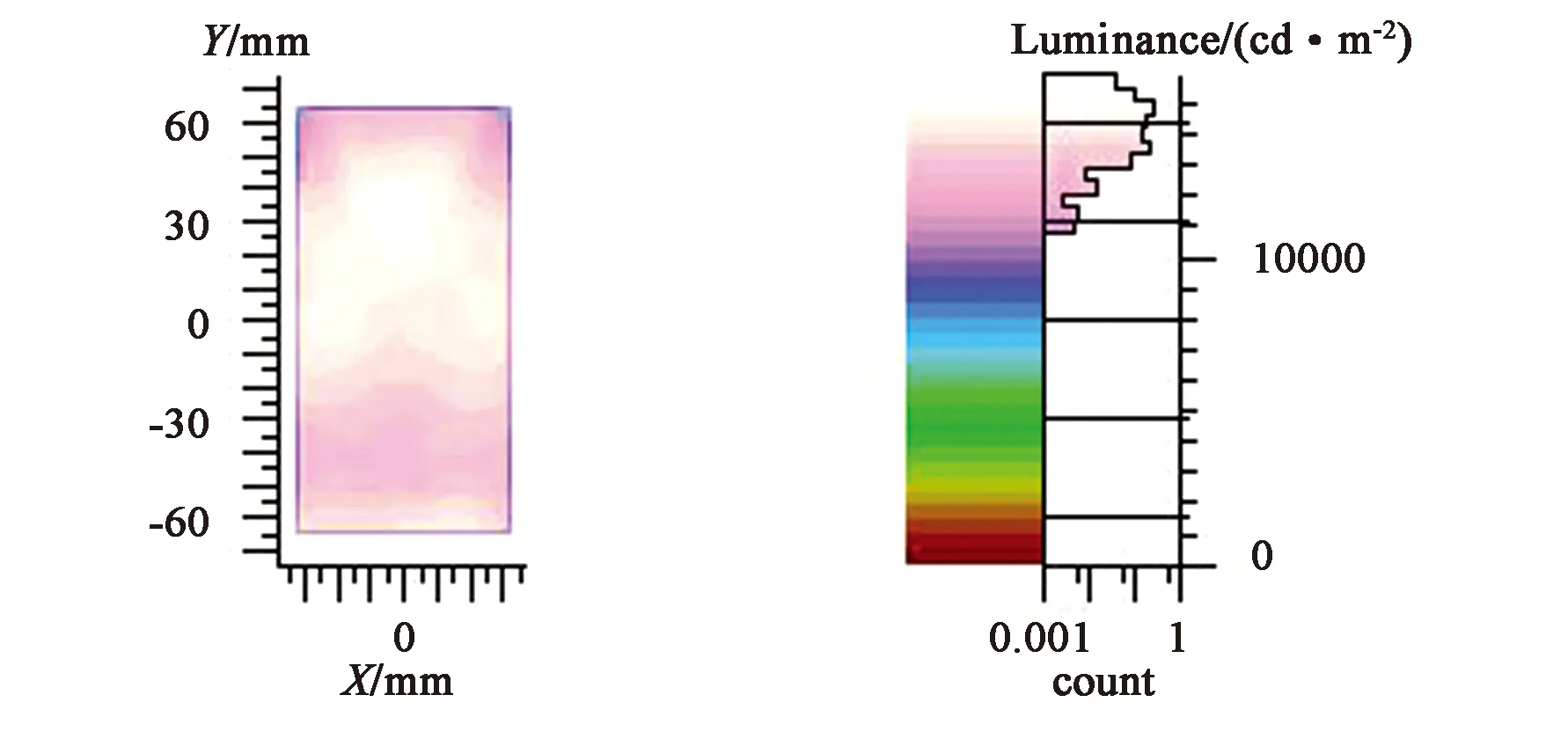

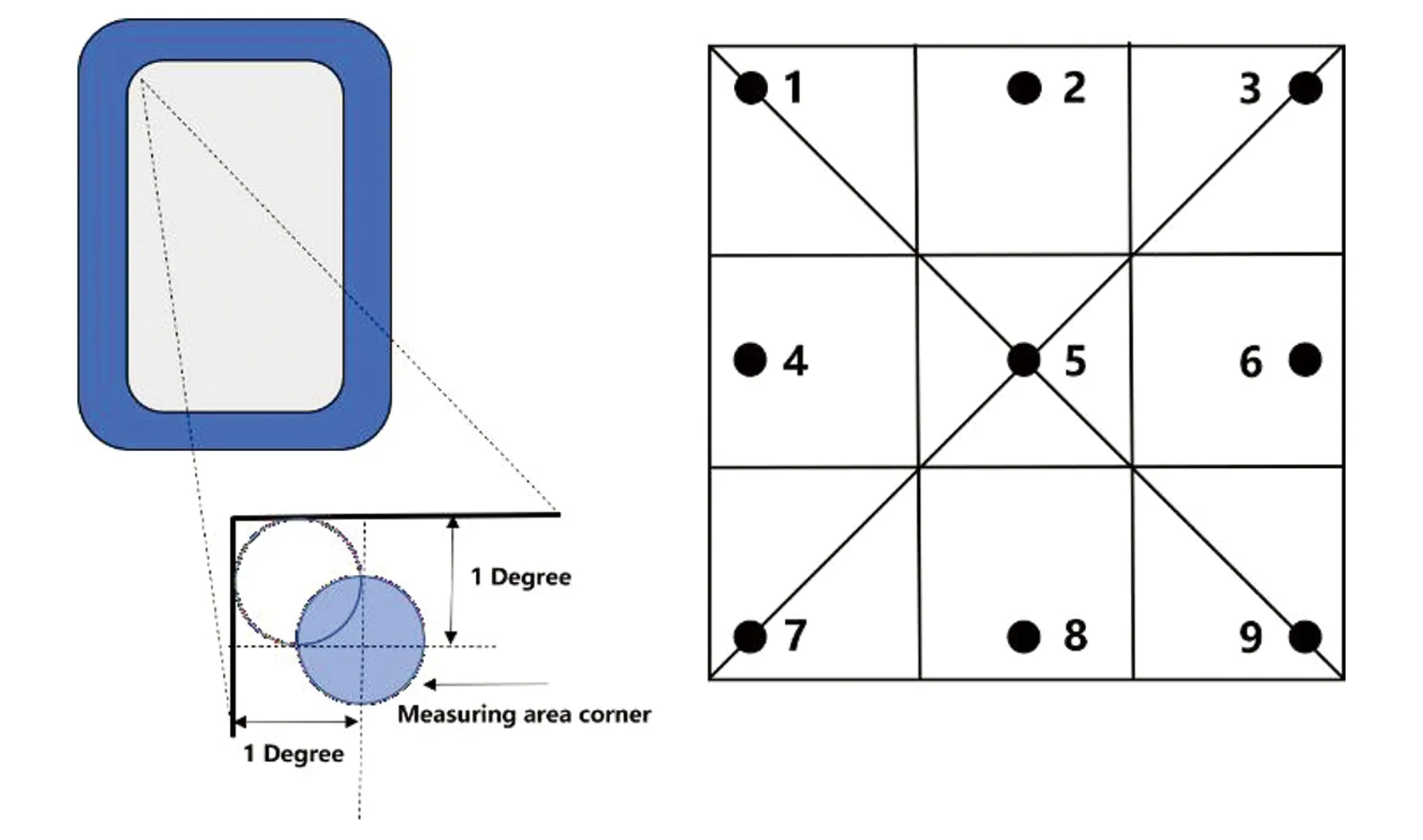

建立全微结构一体化背光模型,亮度及发光角度仿真结果如图11和图12所示,中心亮度14 481 cd/m2,九点光学均匀性可达80%以上,发光角度在X和Y方向均有明显收缩。

一体化背光模组能在更大视角获得更高亮度,是因为一体化背光模组相比常规背光模组具有更高的光效,其原因有二:(1)常规背光模组中有多种光学膜材,光学膜材自身的透过率会导致部分光效的损失,而一体化背光模组中没有其他光学膜材,因此其材料层自身的出光效率要高于常规导光板;(2)常规背光模组中光线从常规导光板的偏离中心的大角度出射,后续还经历了扩散片匀化和棱镜片收缩视角的作用,由于经过扩散片匀化后在水平和垂直两个方向视角都会变大,因此需要使用两张棱镜片将两个方向视角收缩,由于棱镜结构的作用,其中部分大角度光能量会损失,而一体化背光模组中光线在导光板内已由下表面微棱镜阵列将垂直发光角度收缩,并沿中心视角附近射出导光板,然后由上表面微结构阵列收缩水平视角,实现两个方向视角的收缩,因此其大角度损失的光能量要低于常规背光模组。

图11 空间亮度分布Fig.11 Distribution of spatial luminance

图12 发光角亮度分布Fig.12 Distribution of angular luminance

等间距周期排列的二次曲面控光结构除可收缩发光角度,以提升中心亮度外,还可以实现侧入式背光模组的一维分区域照明,即根据显示图像的差异控制不同区域背光的亮暗,使暗图像区域更暗,亮图像区域更亮,将背光的分区照明与面板的分区显示通过算法结合,可以将面板本身的对比度进一步提高,实现更高对比度的高动态范围显示。

如图13所示,每个子区域为一个矩形面积,通过不同位置LED的开启和关闭,控制每个区域的亮暗,LED数量越多,区域划分越密,通过这种背光照明方式,用于TFT-LCD液晶面板,可以实现更高动态范围对比度的显示。

图13 单灯区域空间亮度分布Fig.13 Single LED distribution of spatial luminance

4 实际模型仿真及对比

4.1 样品测试实验

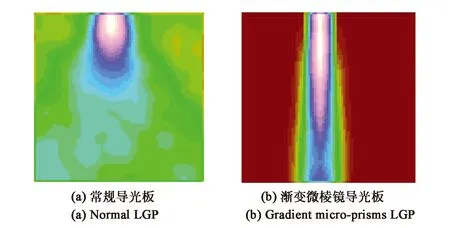

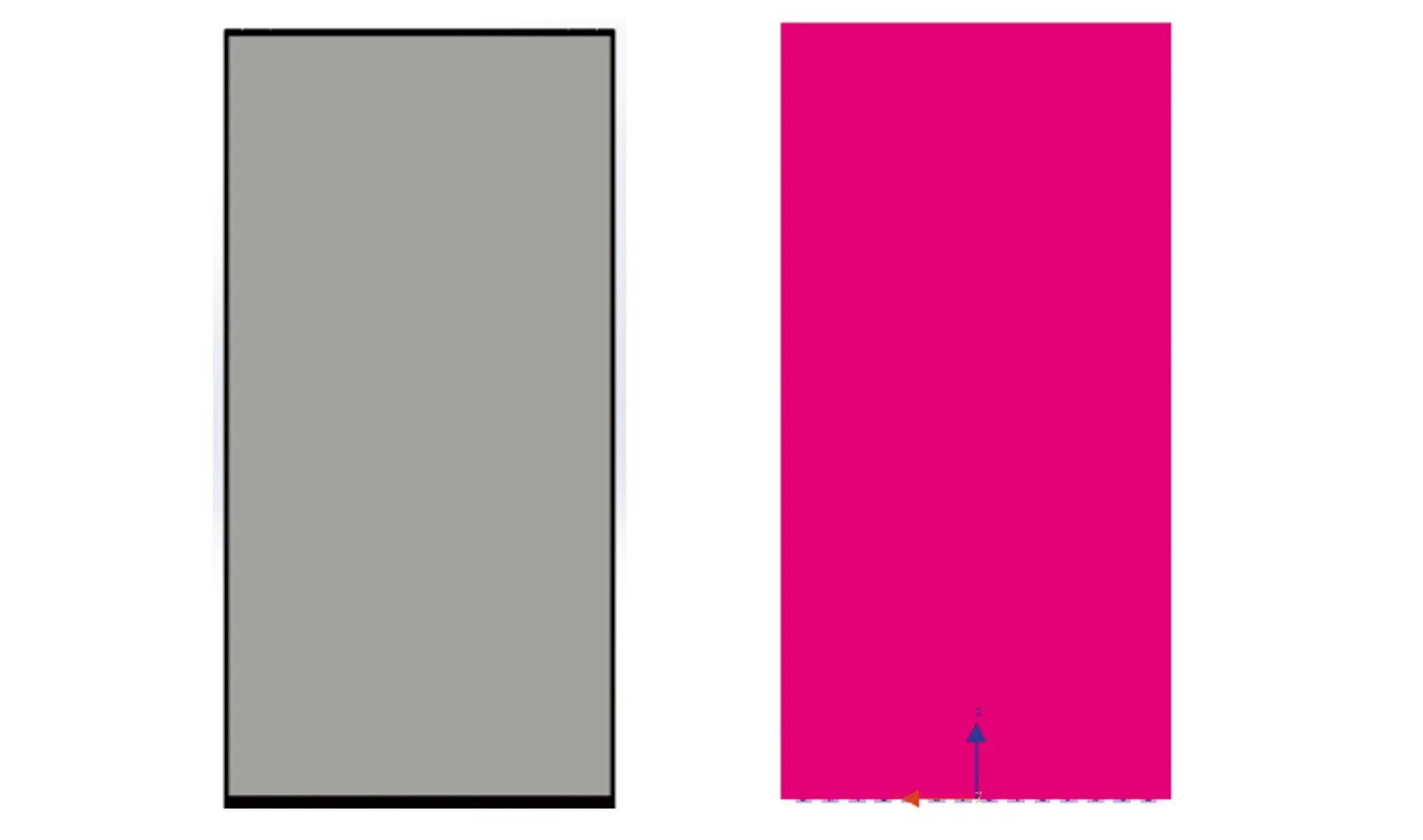

选用14.5 cm(5.7 in)(65.4 mm×130.15 mm)手机背光模组作为实验样品,其主要用于评判仿真模型的准确性。背光厚度为0.9 mm(其中导光板厚度0.5 mm),单灯光通量为8.5 lm,侧入式灯条共14颗灯,膜材架构由上至下分别为底反射片、导光板、下棱镜片、上棱镜片和上扩散片的常规架构,样品测试实验外观及点亮画面如图14所示。

图14 14.5 cm(5.7 in)常规架构背光模组Fig.14 14.5 cm(5.7 in)normal BLM

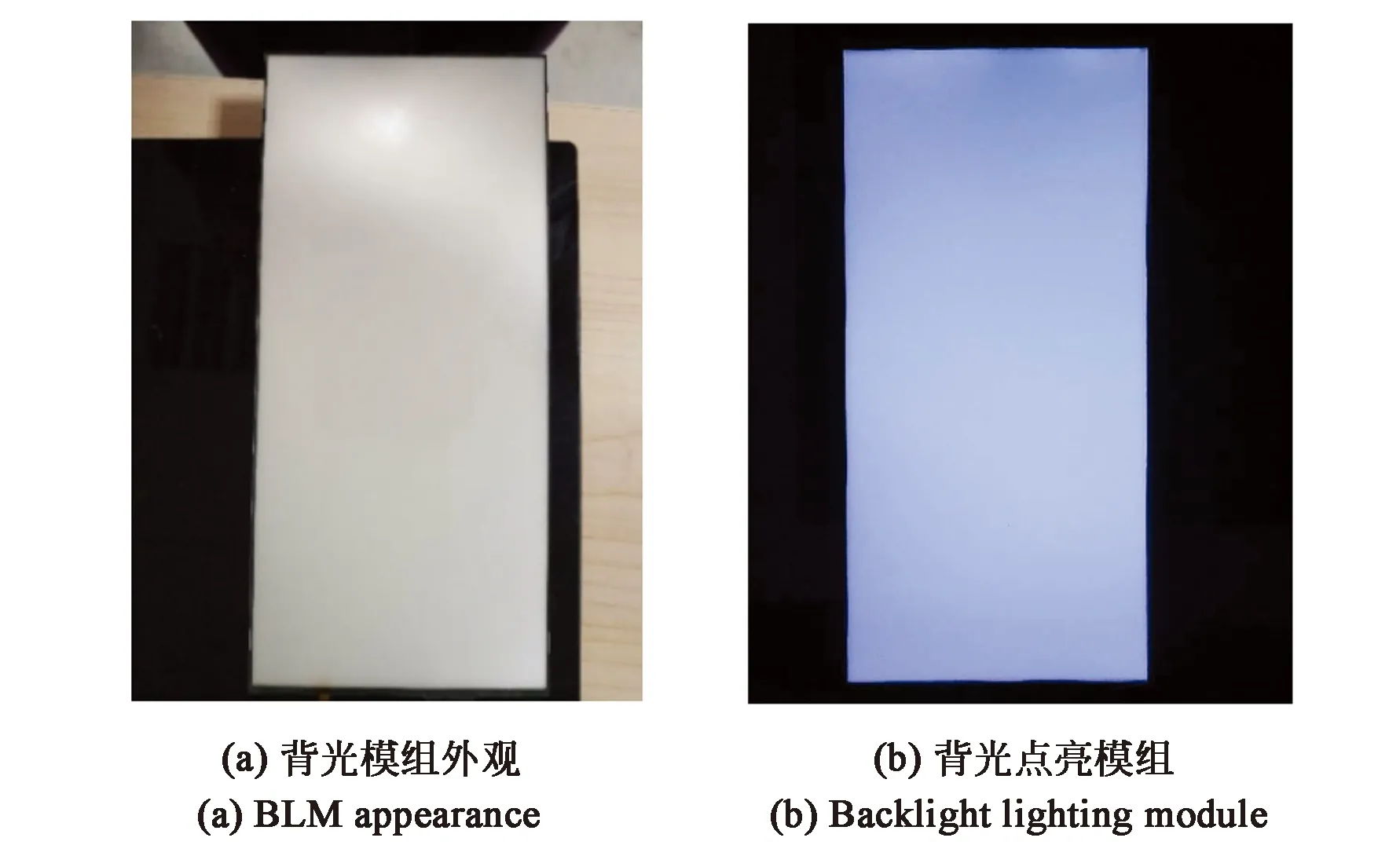

测试内容主要包括九点空间亮度均匀性和发光角亮度。九点空间亮度均匀性使用亮度计测试,测试方法如图15所示,将发光表面分割为9个测试区域,其中编号1, 3, 7, 9四个边角位置的测试点分别与上下边界成1°夹角,编号2, 4, 6, 8四个中间测试点边缘与边界夹角也为1°,最后测试点5在正中心位置测试。测试九点亮度值,即可根据公式(6)计算均匀性:

(6)

其中:LSLU表示空间亮度均匀性,Lmin和Lmax分别表示测试九点中亮度的最小值和最大值。实测九点空间亮度均匀性为88.17%,测试中心亮度为12 290 cd/m2。

图15 空间亮度均匀性测试Fig.15 Measurement for the spatial luminance uniformity

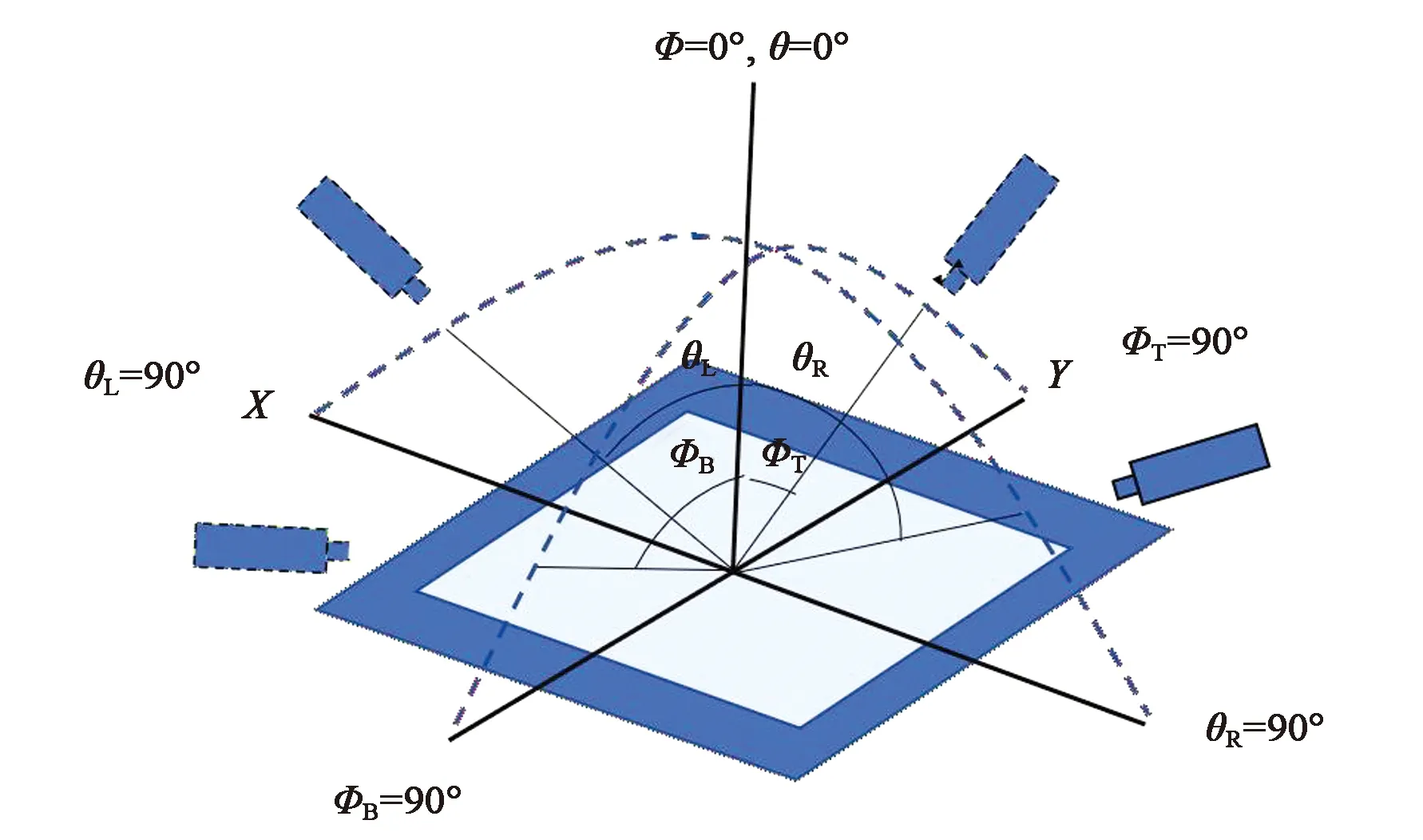

发光角亮度同样使用亮度计,测试方法如图16所示,选取同一测试点位置(中心点),在水平和垂直方向分别测试,水平方向测试角度记为θL和θR,垂直方向测试角度记为ФL和ФR,水平和垂直方向测试范围均为[0°, 90°],参考显示产品测试标准,中心0°视角亮度最高,以亮度下降至0°视角亮度的30%作为发光视角。实测水平视角55.43°,垂直视角53.41°,大视角下观察背光亮度下降明显。

图16 发光角亮度测试Fig.16 Measurement for the angular luminance

4.2 实际模型仿真

图17 机械光学背光参考模型Fig.17 Mechanical and optical BLM reference model

根据4.1中实际样品参数设计背光仿真模型,其中导光板网点三维结构及排布规律通过实测数据表格文件导入,棱镜片、棱镜层和基底层通过实测微结构的尺寸和折射率导入,扩散片及反射片通过实测样品的双向散射分布函数(BSDF)导入,将所有膜材部品参数单独建模后,设计与实验样品参数一致的参考背光模型。机械光学仿真模型如图17所示。

参考模型的测试评价方式与实际测试仪器参数匹配,其中空间亮度均匀性测试的模拟依照实际样品测试标准,选取与实验背光样品相同位置的9个测试区域,仿真设置的亮度计测试面积与每个测试点面积相等,选择1×1测试网格。发光角亮度测试的模拟同样与实际样品测试标准匹配,选择中心点测试区域面积作为角亮度测试面积设置探测器,将中心0°峰值亮度的30%作为截止视角。按照实验样品参数进行参考模型仿真,使用上述测试方法对参考模型进行光学评价,其各项光学指标均匀实验样品一致,误差均在5%以内,可说明参考模型与实验样品匹配,因此参考模型各项光学指标可作为评价一体化背光模型光学性能的参照依据。

4.3 全微结构一体化背光模型仿真及对比

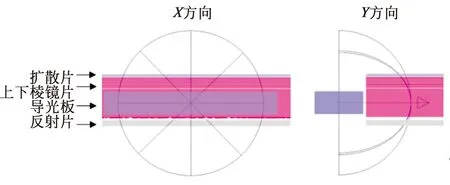

根据前述导光板设计方法仿真与实际参考产品尺寸相同的14.5 cm(5.7 in)全微结构一体化背光模型,整个背光模组中只有导光板一种光学部品,去除了扩散片、棱镜片和反射片等膜材,在降低材料成本的同时大大简化了组装工序,同时相比于常规背光模组厚度也有明显减小,常规背光与一体化背光在X和Y方向的光学部品组成如图18所示。

二者设计规格对比如表1所示,其中尺寸、灯数、灯条的输入光通量和导光板材料等参数都相同,不同之处在于参考模型除使用一般导光板外,还包括增亮膜、扩散片和反射片的膜材架构,而一体化背光模型中仅有一张全微结构一体化导光板。

按设计规格分别设计参考背光模型和一体化背光模型,然后参照实际测试仪器设置亮度计参数,探测器工作距离1 m,入瞳直径为30 mm,测试半锥角为0.5°。

(a)常规背光模组光学部品组成(a) Optical parts of normal BLM

(b)一体化背光模组光学部品组成(b) Optical parts of integrated BLM

序号设计参数参考模型一体化模型1尺寸/mm65.4×130.15×0.965.4×130.15×0.52灯数/EA14143光通量/lm8.75×148.75×144导光板材料PMMAPMMA5导光板上表面无二次函数微结构阵列(底边200μm,高度38μm)6导光板下表面三维圆形网点(直径40μm,高度3μm)渐变微棱镜阵列(底边200μm,高度150μm)7增亮膜两张正交棱镜片无8扩散片上扩散无9反射片银反射片下表面镀银

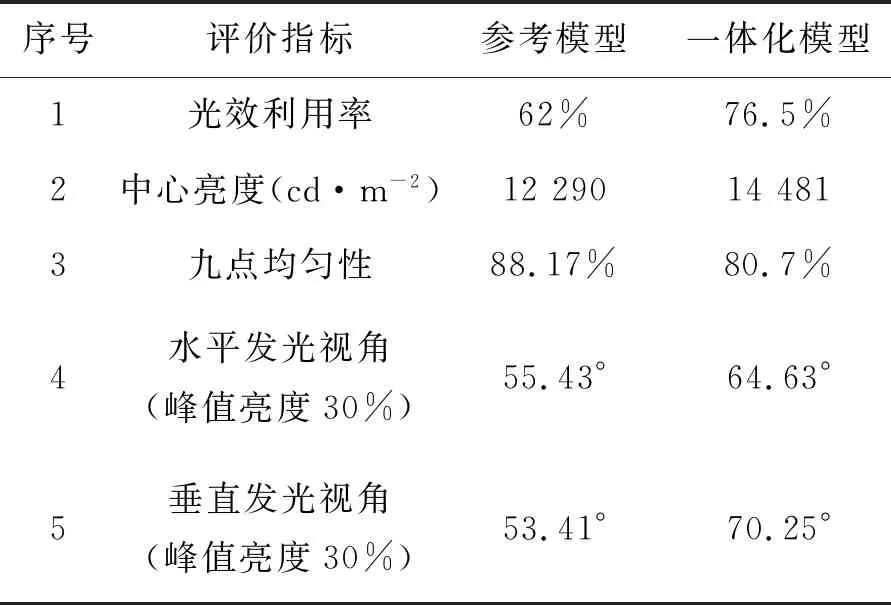

最后使用4.1节所述测试方法进行亮度、均匀性和发光角度等模型性能的光学评价,相关评价对比如表2所示。

表2 两种模型光学评价对比Tab.2 Comparison of optical evaluation of two models

从表2可以看出,本文所设计的一体化背光模组在满足实际背光产品的均匀性要求前提下,其相比于常规背光模组,不仅架构简单、外观超薄,而且光效利用率、中心亮度、水平垂直发光视角等光学表现均有明显提升。

5 结 论

本文根据未来液晶显示模组超薄化、极简化、高亮度和低功耗等要求,提出了一种基于全微结构的新型一体化导光板设计方法,并介绍了导光和控光微结构组成和工作原理,说明这种全微结构一体化导光板集成了多种光学膜材功能,并简化了背光模组架构。然后研究了一体化导光板上下表面微结构优化设计方法,并设计对应的全微结构一体化背光模组。最后,将一款14.5 cm(5.7 in)实际产品背光模组的常规架构光学模型作为参考模型,首先验证了参考模型与实测样品的一致性,然后将相同尺寸的一体化背光模型与参考模型对比,通过与实测样品相同的光学评价方法,进一步证明了一体化背光模组的优势,其厚度为0.5 mm,中心亮度14 481 cd/m2,出光效率76.5%,水平发光角度64.63°,垂直发光角度70.25°,相比于常规背光模组,其外观结构与光学性能均有明显提升,同时可以利用其一维区域控光调制功能实现高对比度显示,满足未来显示产品超薄化、极简化、大视角、高亮度、高对比度等要求。