减少转炉终点判断分析系统滞后时间的方法

2019-11-11刘高鹏徐子康

刘高鹏,徐子康

(江西铜业集团有限公司 贵溪冶炼厂,江西贵溪 335424)

转炉的工艺原理是对闪速炉产出的冰铜进行吹炼,去除冰铜中所含的硫及其他杂质,得到粗铜。转炉的吹炼是间断进行的,每次吹炼分为造渣期和造铜期两个过程,造铜期熔体中的硫化物氧化后以SO2的形式随烟气排出,SO2质量分数大致维持在10%~15%。当白冰铜氧化反应快结束时,排出烟气中的SO2质量分数会迅速下降,得到粗铜产品,进入下一道工序。原来转炉出铜一直是靠工艺人员凭经验来判断造铜期结束时间,存在着误差,会造成粗铜中的硫元素未完全氧化或者氧化过头生产氧化铜,影响下一道工序阳极炉对粗铜的进一步冶炼。因此,有必要对转炉排出的SO2质量分数进行实时监测,以便准确地判断出造铜过程的终点[1]。

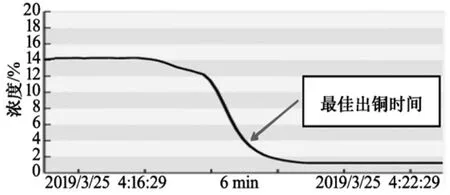

贵溪冶炼厂一个系列转炉包括3台转炉,正常工作情况下是两用一备。2015年,该厂在一系列转炉锅炉出口集烟烟道处安装了1套转炉造铜期终点判断分析系统。3台转炉共用1台SO2分析仪,并在3个转炉操作室各安装1台终点判断显示仪。SO2分析仪测量转炉造铜期烟气中的SO2质量分数,工作人员通过显示仪反映的数据,结合当前炉子的状态来判断该台转炉是否到达造铜期终点。当烟气中的SO2质量分数降低到0时,认为造铜期到达终点,并进行出铜操作。但由于测量存在滞后,因此最佳出铜时间一般在SO2质量分数为2.5%为宜。

图1 转炉烟气造铜期SO2质量分数变化趋势

由图1可以看出,造铜期到达终点的合适时间不超过1 min,无论过早或过迟结束吹炼,都会造成粗铜品质变化,影响下一道工序。而分析系统的滞后对最佳出铜时间的判断影响很大。因此,本文拟提出一种减少转炉造铜期终点分析系统滞后时间的简单方法。

1 SO2分析系统工作原理与结构

SO2分析系统的结构见图2。

图2 SO2分析系统的结构

分析系统的正常工作状态有两种:取样分析状态和自动反吹状态。在吹炼开始时分析系统进入取样分析状态,当造铜期完成时,分析系统进入自动风炮反吹状态[2]。具体工作原理如下:当系统处于取样分析状态时,取样泵打开,气源处的电磁阀5关闭,管路上的电磁阀1和电磁阀2打开,电磁阀3和4关闭,保护阀打开,管道内的样气采用取样泵抽取,经过取样器、排污器、冷凝器等,除去样气中的粉尘及水分,得到适合分析仪分析的干净样气,进入分析仪分析。当系统处于自动反吹状态时,取样泵关闭,气源处的电磁阀5打开,管路上的电磁阀1和电磁阀2打开,电磁阀3和4打开,保护阀关闭,高压气体反吹取样器及排污器,并保护取样泵不受高压气体冲击,完成管路的吹扫工作,以保障系统在取样分析状态时没有堵塞,有足够大的样气流量。在整个系统投入试用一段时间后,偶尔会出现在造铜期终点时,系统的滞后时间比较长的现象发生,最终影响对最佳出铜时间的判断。因此,需要提高系统的分析响应速度。

2 系统滞后的原因分析

样气的滞后时间计算公式[3]为:

式中:Tt为总的样气滞后时间;V为总的预处理系统体积,qv为样气的体积流速。V由取样管路体积和预处理部分其他部分体积两部分组成。

由公式(1)可以得出:由于总的预处理系统体积不会变化,因此,影响样气滞后时间的原因只能是样气的体积流速。

通过检查系统部件,发现系统的取样管道在20 m以上,在取样器滤芯及排污器滤芯在没有堵塞时,系统的取样流量能达到6 L/min以上,此时的系统滞后程度并不会影响造铜期的终点判断。而一旦取样器滤芯和排污器滤芯有堵塞,系统的取样流量会降到3 L/min以下,就会对工艺的判断产生影响。

3 改进方法

3.1提高采样流速

通过增大泵的抽力,可以达到提高采样流速的目的。原来泵的抽力在9 L/min左右,经过测试,需要15 L/min左右的抽力才能达到工艺的要求。如果更换1台15 L/min以上的取样泵足够达到目的,但是存在成本过高的问题。因此,采用2台取样泵并联的方法来增加抽力,并将旁路阀开度加大,加快进入分析仪内的样气置换速度,减少分析的滞后时间。

3.2消除取样泵反吹后不启动问题

通过上述改进后,分析仪的滞后时间大大减少,达到工艺控制要求。但在使用过程中,发现取样泵在反吹结束后,有时候会有1台泵无法启动的现象,导致抽力下降,从而影响工艺控制。经过检查分析发现,取样泵本身无故障,主要是由于启动时负压导致启动阻力增大而无法启动,因此需要消除取样泵启动时的负压。从图2可以看出,2台泵在1个密闭管路内,启动时极易形成负压,从而导致泵的启动阻力过大。因此,将原来的切断阀形式的保护阀改为两位三通阀,并更改取样泵的电路,使取样泵即使系统反吹也一直工作。当系统取样分析时,两位三通阀连通取样器和泵的管路;当系统反吹时,两位三通阀连通大气和泵的管路,既反吹了管路,保护了取样泵,又防止由于切断电路而造成的泵的使用寿命下降的问题,并保证取样泵不会由于负压阻力而无法启动。完善后的分析系统结构见图3。

图3 完善后的分析系统结构

3.3降低堵塞

通过观察,发现更换新的取样器滤芯和排污器滤芯后,正常情况下系统维持6 L/min以上的取样流量能达到14 d以上,工艺人员能较好地对造铜期终点进行控制。因此调整维护周期,每2周更换1次取样器滤芯和排污器滤芯,清理管路及冷凝器。调整维护周期后,有效地保障了系统的可靠运行。

4 结论

在炉造铜期终点判断分析系统中,系统的滞后时间对工艺的控制影响很大,因此我们通过自身的工作经验,对系统做了小的改进,就达到了工艺要求,同时也控制了成本费用。