三电极系统对机织物厚度和电阻测试的影响

2019-11-09宋小红周小蓉郑冬明曾志君贾高鹏

宋小红 周小蓉 郑冬明 曾志君 贾高鹏

(1.江西纤维检验局,江西南昌,330096;2. 江西省羽绒制品质量监督检验中心,江西九江,332020; 3. 盐城工学院,江苏盐城,224051)

目前,各国都规定了材料的表面电阻和体积电阻标准测试方法,织物可参照相关标准进行测试[1-5]。织物电阻与回潮率相关,近些年很多人致力于织物回潮率电阻测试方法和设备的研究[6-8]。由于织物为柔性多孔材料,ZC36型高阻计三电极系统中测试材料表面电阻的圆环电极和圆柱电极压力较大,该电极系统会使得织物产生较大的压缩形变,因此测试结果受到电极压力的影响较大。如果利用四探针法或者插针法测试织物的电阻,电极探针插入织物,织物中纤维间接触相对疏松,其与探针之间不能保证良好接触,因此四探针法或插针式测试织物也存在较大误差[9]。

笔者曾研究过部分针织物的压缩变形对电阻测试的影响,结果表明:压缩变形对织物电阻测试有较大的影响,织物原料、织造方式、组织规格等都会对织物的压缩性能产生较大的影响[10]。

为了寻找适合测试机织物电阻的电极和测试方法,我们设计了一种轻质三电极系统;用该系统测试机织物的压缩形变以及电阻,并与ZC36型高阻计的原电极测试对比,分析该电极用于测试机织物电阻的可行性。

1 试验

1.1 试验材料

试验织物共4种。

织物1规格:经纱C 19.5 tex纱,纬纱T 111.1 dtex/72 F长丝,经密310根/10 cm,纬密210根/10 cm,织物组织为二上一下右斜纹。

织物2规格:经纱C 22.4 tex×2股线,纬纱C 16.3 tex纱,经密358根/10 cm,纬密260根/10 cm,织物组织为二上一下右斜纹。

织物3规格:经纱T 13.3 tex×2股线,纬纱T 14.8 tex×2股线,经密320根/10 cm,纬密230根/10 cm,织物组织为二上一下右斜纹。

织物4规格:经纱R 14.6 tex×2股线,纬纱R 14.6 tex纱,经密330根/10 cm,纬密310根/10 cm,织物组织为平纹。

1.2 试验方法

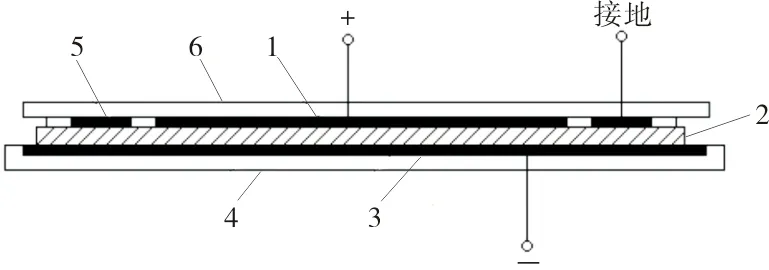

织物表面电阻率和体积电阻率测试示意图如图1和图2所示。将铜箔裁成圆片状1和圆环状5贴于圆形支撑板6上,保持圆片铜箔1与圆环铜箔5同面同心。圆片电极1、圆环电极5和圆形支撑电极3按照图1和图2的方式与ZC36型高阻计相连接,以测试织物的表面电阻和体积电阻。该轻质三电极系统电极横向尺寸和试样准备依据GB/T 1410—2006《固体绝缘材料体积电阻率和表面电阻率试验方法》。

1-圆片电极;2-织物;3-圆形支撑电极;4-圆环绝缘支撑板;5-圆环电极;6-圆形绝缘支撑板

图2 织物体积电阻率测试示意图

1-圆片电极;2-织物;3-圆形支撑电极;4-圆环绝缘支撑板;5-圆环电极;6-圆形绝缘支撑板

1.3 体积电阻率和表面电阻率的计算

1.4 电阻率偏差率和厚度偏差率的计算

2 试验结果与分析

2.1 电极压力对织物厚度的影响

测试电极压力对织物厚度的影响。试验结果如图3所示。

图3 电极压力对织物厚度的影响

从图3中可以看出,织物1较为硬挺,电极压力对织物厚度变化影响不大;除织物1,其他织物的厚度都随着电极压力的增大逐渐减小,并随电极压力的继续升高而趋于稳定;织物3和织物4的曲线形态近似;织物2初始厚度较大,曲线形态近似线性,具有较大的压缩变形量。4种织物在电极压力的作用下都会产生压缩变形,压缩变形量与织物的材质、织物组织规格、纱线结构具有密切的关系。

2.2 电极压力对织物厚度偏差率的影响

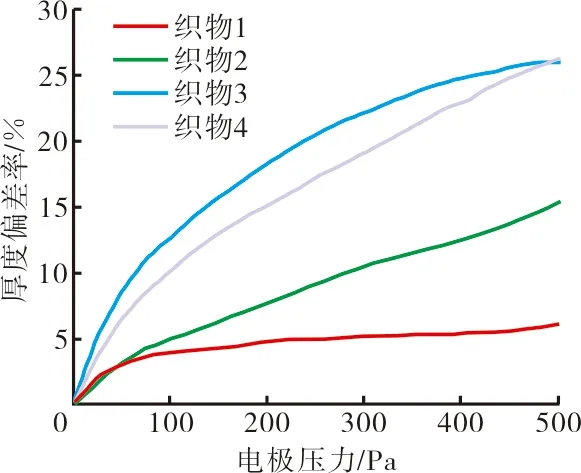

根据测试数据和厚度偏差率计算公式,可以得到电极压力与织物厚度偏差率之间的关系,如图4所示。

图4 电极压力对织物厚度偏差率的影响

从图4中可以看出,织物3和织物4的厚度偏差率曲线具有相近的形态,厚度偏差率随电极压力的变化应具有近似的压缩规律。织物1随着电极压力的增大表现出较为稳定的厚度偏差率。织物2随电极压力的增大近似线性。与图3不同的是,这4条曲线在初始电极压力不大时存在一个较小的近似线性变化阶段,随着电极压力的升高出现拐点;随着电极压力的继续增加,压缩率缓慢增加。从图4中还可以看出,在电极压力较大时,织物1和织物3的厚度偏差率差异达5倍左右。

织物的厚度偏差率-压力与材料的应力-应变曲线本质应是类似的。从图4可以看出,织物在电极压力0 Pa~25 Pa时,表现出织物厚度偏差率随电极压力的增加近似线性特征类似于应力-应变曲线的初始模量阶段。亦可用厚度偏差率与电极压力的比值来反映在小压力作用下,织物沿厚度方向形变的难易能力。4种织物在电极压力为25 Pa~50 Pa范围出现拐点,此处表现类似拉伸曲线中的屈服特征。电极压力在0 Pa~25 Pa时,在压缩的初始阶段织物厚度方向的形变主要表现出纤维之间的有效接触程度的增大,电极压力对纤维截面方向形变影响较小;随着电极压力的升高,在屈服区域附近,纤维有效接触程度继续增大,纤维横截面形变开始增加,过屈服阶段表现出纤维之间的接触和纤维的形变随着电极压力的增大持续增大。从图4可以看出,不同织物之间初始电极压力下织物厚度偏差率的曲线斜率都不尽相同,相同电极压力下斜率大的容易发生压缩变形。

2.3 电极压力对机织物电阻率的影响

一般利用ZC36型高阻计测试织物电阻过程中无法获取材料的压缩厚度,材料的厚度在测试电阻前测量,待获得仪器表头度数后再计算体积电阻率和表面电阻率。

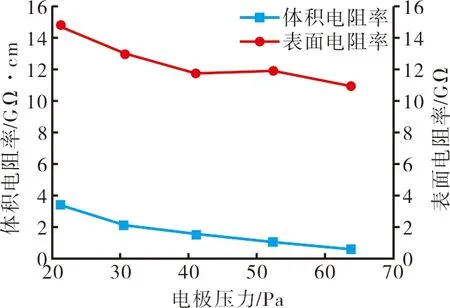

根据图3和图4,在电极压力作用下织物和纱线中的纤维间会产生挤压,织物的表面形貌会改变,织物内部纤维的接触状态会发生改变,因此电极压力对织物的体积电阻率和表面电阻率的影响是不能忽略的。根据图4对于不同的机织物在压缩屈服点附近,机织物中纤维之间的有效接触程度的增加,与机织物中纤维的形变增加不大,在这个电极压力范围内对于较为硬挺的机织物能反映出织物的轻压厚度同时兼顾织物中纤维之间有效接触,因此可以利用此电极压力的极板来测试织物电阻大小。依据以上分析,设计轻质三电极并通过改变电极压力来测试的机织物表面电阻率和体积电阻率,结果如图5至图8所示。

从图5至图8可以看出,对于4种机织物试样,同一织物其表面电阻率要比体积电阻率大。随着电极压力的升高,体积电阻率的减幅要小于表面电阻率。越硬挺和轻薄的织物体积电阻率的减幅会更小。在本试验所用的电极轻压范围内,机织物体积电阻率能获得相对比较稳定的数值。在这个电极压力范围内机织物受压时,纤维之间接触程度增大比纤维的压缩变形程度增加会更大一些,因此测试结果反映出在这个轻压范围体积电阻率能获得一个较为稳定的值,并能保证织物并不会过度压缩。由于表面电阻是反映材料表面薄层的电阻情况,因此材料表面形貌,粗糙情况,表面材料分布等影响更为复杂。因此,这4种机织物表面电阻率情况不尽相同,规律性不甚明显,但都随电极压力的增大有减小的趋势。

图5 电极压力与织物1电阻率关系

图6 电极压力与织物2电阻率关系

图7 电极压力与织物3电阻率关系

图8 电极压力与织物4电阻率关系

2.4 高阻计电极对机织物电阻测试的影响

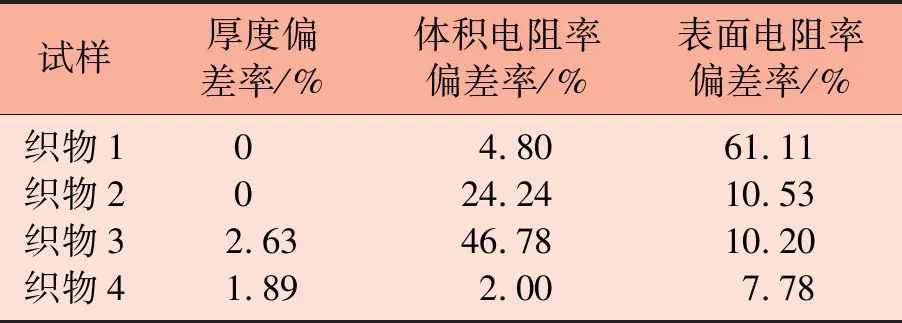

电极轻压21 Pa时测试的机织物的厚度和电阻率分别作为初始厚度和初始电阻率。计算不同电极压力下厚度偏差率和电阻率偏差率。计算结果见表1和表2。

表1 电极压力30.64 Pa时织物参数

试样厚度偏差率/%体积电阻率偏差率/%表面电阻率偏差率/%织物1织物2织物3织物40 0 2.631.894.8024.2446.782.0061.1110.5310.207.78

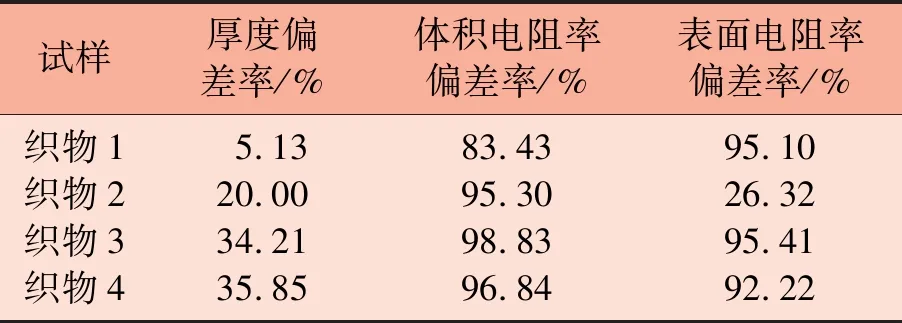

表2 电极压力2 096.7 Pa时织物参数

试样厚度偏差率/%体积电阻率偏差率/%表面电阻率偏差率/%织物1织物2织物3织物45.1320.0034.2135.8583.4395.3098.8396.8495.1026.3295.4192.22

从表1和表2可以看出,轻压30.64 Pa下,4种机织物中厚度偏差最小为零,最大为2.63%,但都不超过10%。体积电阻率偏差率最小为2.00%,最大为46.78%。表面电阻率偏差率最小为7.78%,最大为61.11%;重压2 096.72 Pa时,4种机织物厚度偏差率最小为5.13%,最大为35.85%,而体积电阻率偏差率最小为83.43%,最大为98.83%,表面电阻率偏差率最小为26.32%,最大为95.10%。

因此,在ZC36型高阻计原电极重压下,如果不考虑厚度影响,测试结果差异较大。从表1可以看出,在本试验所用轻压极板的电极压力下,测试机织物的体积电阻率能获得较为稳定和准确的测试结果,而影响因素复杂的表面电阻率测试结果稳定性要差一些。

3 结论

我们用自制的三电极系统研究了极板电极压力对机织物厚度以及表面电阻率和体积电阻率的影响。通过试验得出以下结论。

(1)极板对织物的压缩程度与织物的材质、组织规格、纱线结构有密切关系。硬挺轻薄的织物轻压下压缩程度低,重压下织物压缩程度较大。在压缩的初期,压力较小时,存在类似于初始模量的较为线性的阶段,该阶段反映出织物在轻压下压缩变形难易程度。初始阶段后存在较为明显的屈服阶段,该阶段表现出电极压力引起的织物内部纤维压缩变形的程度增加将逐渐高于纤维之间的有效接触的增加。

(2)屈服阶段前的轻压能使得织物中纤维有效接触,又能兼顾织物厚度不会产生较大改变,因此本试验的轻质极板压力对测试的4种机织物能获得较为稳定和准确的体积电阻率。表面电阻率稳定性和准确性相对稍差一些。

(3)与ZC36型高阻计测试结果对比后发现,除非织物非常致密、硬挺和轻薄,对于普通织物用该电极测试体积电阻率和表面电阻率误差将高达90%。