坚硬顶板岩体爆破损伤机理研究

2019-11-07高士敬

高士敬

(山西晋煤集团洪洞晋圣荣康煤业有限公司,山西 临汾 041000)

坚硬顶板的岩石硬度高、强度大,且具有较大的杨氏模量,岩体内部完整,几乎不发育裂隙和节理[1-2]。在工作面推进过程中,在推进距离较大的情况下此类顶板也难于垮落破断,而一旦发生破断很容易对工作面造成较强的冲击矿压现象,从而影响工作面的安全高效开采[3]。山西某矿井工作面顶板岩层硬度较大,较难随着工作面的开采而冒落,在煤层开采过程中需要进行强制放顶,以便降低矿压显现程度,保障工作面的安全生产。在强制放顶技术中,对坚硬顶板进行预裂爆破最为广泛应用,故在该技术的基础上,对坚硬顶板岩体爆破损伤的机理进行分析,从而为坚硬顶板预裂爆破方案的设计与工程实施提供前期工程的决策依据。

1 爆破损伤理论模型

因岩体的岩性不同,对爆破的响应就会有所不同[4]。基于此,多种爆破损伤理论模型随之产生,较为经典的有以下三种。

1.1 弹性模型

爆破损伤的弹性模型主要包括哈里斯模型和法夫罗模型。哈里斯模型是在高压气体作用假设的基础上提出的,而法夫罗模型是在应力波作用假设的基础上提出的。

由于高压气体对岩体的作用表现为静态剪切作用,故哈里斯模型认为岩体破坏失稳并不依靠爆破速度,而主要依靠爆破压力;同时该模型认为在岩体爆破过程中,气体压力呈负指数形式减小,且岩体所受的剪切力超过极限强度时内部发育径向裂隙。

法夫罗模型认为岩体破坏失稳主要依靠的是爆破速度,同时视局部范围内的岩体为各向同性介质。该模型可以较为准确的预测台阶底面等位置,并且可以模拟爆破速率和爆破飞石范围大小等。

1.2 断裂模型

爆破损伤的断裂模型是基于断裂力学学科理论提出的。该模型认为即使岩体密实度很高,但内部一定会发育微裂隙,可以通过裂隙的长度和密度来评价岩体的失稳破坏程度。断裂模型主要包括NAG-FRAG模型和BCM模型两种。

NAG-FRAG模型认为爆破孔在高压气体压力和周向拉力共同作用下发生径向失稳破坏,而被法向应力激活的裂隙数量和裂隙的发育扩展速率决定了岩体的破坏程度。该模型还认为裂隙密度与裂隙长度呈指数关系。根据断裂力学原理可得公式:

(1)

式中:RL为可被激活的裂隙半径临界值,m;KC为断裂韧性;σ为与裂隙面垂直的拉应力,MPa;σg为裂隙可扩展所受应力临界值,MPa。

由式(1)可知,岩体裂隙半径只有在临界值以上时才可以扩展。

BCM模型认为岩体中存在大量的圆形微裂隙,且裂隙方向与OXZ面平行;模型还认为裂隙密度与裂隙长度呈指数关系。根据格里菲斯理论,岩体的柔度与弹性模量呈负相关关系,岩体的柔性随着裂隙的不断扩展而增大。

(2)

式中:γ<1;N为裂隙密度;R0为原岩柔度;RZ为原岩裂隙得到扩展后岩体柔度。

当式(2)中γ≈1时,裂隙间距接近于裂隙长度,说明岩体已经失稳破坏。

岩体内部蕴藏的弹性变形能随着裂隙的不断发育扩展而逐渐损耗,使得爆破产生的应力波也在不断衰弱。

1.3 损伤模型

爆破损伤模型是基于损伤力学学科理论提出的,其旨在于通过分析岩体内部微观缺陷的群体效应来研究岩体宏观上特性的变化情况。总体来说,损伤模型较弹性模型和断裂模型要更加符合实际爆破理论。损伤模型主要包括损伤裂隙密度、损伤演变特征以及损伤应力应变关系三个内容。

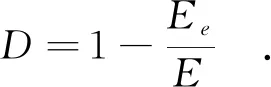

损伤力学材料的损伤因子D定义为:

(3)

式中:Ee为材料有效杨氏模量,GPa;E为材料杨氏模量,GPa。损伤应变为:

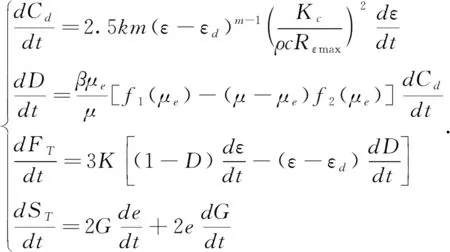

(4)

损伤裂隙密度可通过裂隙长度来表示,即

Cd=kαa3(ε-εd)m.

(5)

式中:Cd为损伤裂隙密度;k和m为Weibull指数;α为比例系数;a为裂隙长度,m;ε为材料体积应变;εd为材料扩容应变。

爆破损伤模型的本构关系为:

(6)

式中:e为应变偏量;ST为应力偏量;μe为有效泊松比;FT为体积应力,MPa;β为爆破角度。

虽然损伤模型较弹性模型和断裂模型要更加符合实际爆破理论,对岩体实际爆破过程的模拟更加客观。但由于岩体的各向异性,而且在原生状态下内部结构就比较复杂,故通过损伤模型分析岩体爆破过程需要考虑较多的参数,分析过程较为繁琐,而且所用到的某些参数无法直接获得。

目前,应力波和高压气体共同作用假设还在被广泛采用,基于此假设,岩体是在应力波和高压气体的共同作用下发生破坏失稳的,其爆破过程也应该是断裂和损伤共同作用的结果,故在实际工程中,将爆破的断裂模型和损伤模型紧密结合起来可更好地分析岩体爆破过程。

2 岩体爆破作用范围分析

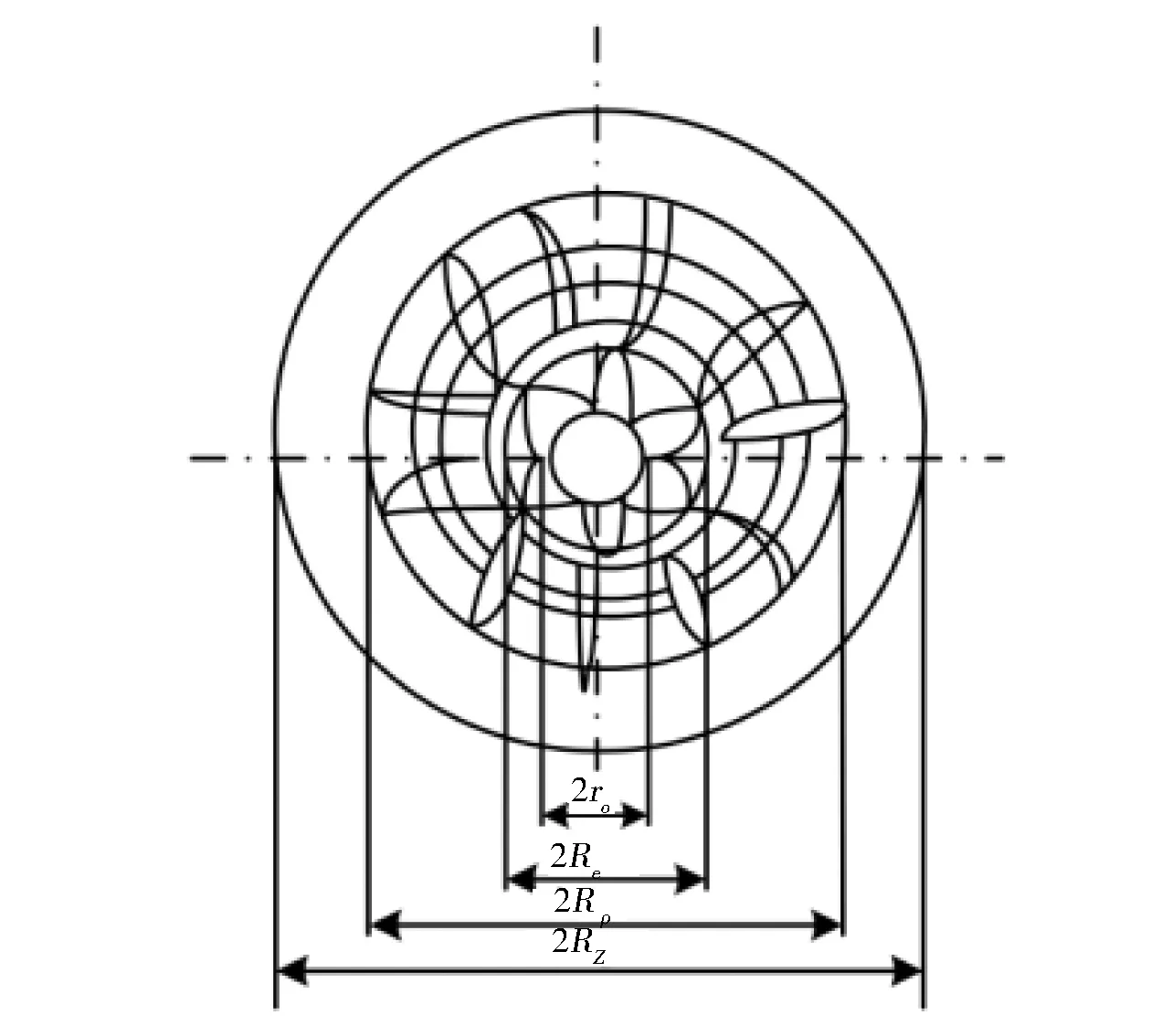

当炮孔到自由面的距离小于炸药爆破的最小抵抗线时,仅岩体内部发生爆破,岩体爆破作用范围如图1所示。

由图1可知,从岩体中心向外依次为粉碎区域、裂隙发育区域以及震动区域。2Re所示的范围为岩体粉碎区域,2Rρ所示的范围为岩体裂隙发育区域,2RZ所示的范围为岩体震动区域。

图1 岩体爆破卸压范围示意图Fig.1 Pressure relief range in rock blasting

一般采用柱状装药方式来进行深孔爆破,该装药方式分为两种形式,分别为耦合装药和非耦合装药。爆破时,岩体受到强烈的冲击荷载作用。耦合装药情况下冲击荷载通过公式为:

(7)

式中:ρc、ρ0分别为岩体和药包密度,kg/m3;Cp为纵波波速;D0为爆破速度,m/s。

非耦合装药情况下冲击荷载通过公式:

(8)

式中:P0为爆破压力,MPa;n为应力系数,这里取值为10;l为轴向系数;rb为炮孔半径;rc为装药半径,m;K为绝热系数。

岩体动态泊松比与静态泊松比满足:

μD=0.8μ.

(9)

岩体侧应力系数b与泊松比满足公式:

(10)

岩体内部质点的等效应力载荷与泊松比和侧应力系数相关,满足公式:

(11)

根据式(7)~(11)以及米塞斯屈服准则,即可分析岩体爆破卸压区域的范围大小。

1)耦合装药下爆破卸压范围分析。粉碎区岩体受爆破作用的影响最为强烈,爆破形成的冲击波作用导致了岩体的破碎失稳,形成了岩体粉碎区域。由于粉碎岩体消耗了冲击波较多能量,在传播到粉碎区边界处时演化为应力波,应力波的作用导致粉碎区外围形成了环状裂隙发育区[5]。应力波能量继续衰减,演化为地震波,促使在裂隙发育区的外围形成了岩体震动区区域,震动区外层为稳定岩体区域。

结合式(7)和式(11)岩体粉碎区域范围公式为:

(12)

式中:RC为岩体粉碎区域半径,m;σc为岩体抗压强度,MPa。

岩体裂隙发育区域公式:

Rρ=

(13)

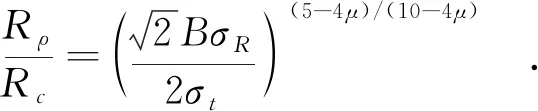

通过式(12)和(13)可得公式:

(14)

2)非耦合装药下爆破卸压范围分析。结合式(8)和(11)岩体粉碎区域范围公式为:

(15)

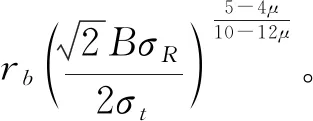

岩体裂隙发育区域公式:

Rc=

(16)

式中:σt为岩体动载抗拉强度,MPa;σR为岩体径向爆破压应力,MPa。

通过式(15)和(16)可得:

(17)

由上述分析可知,无论采用哪种装药方式,裂隙发育区的半径都要远大于岩体粉碎区域的半径,但较小的岩体粉碎区在爆破过程中会消耗大量的爆破能量。故在人工爆破岩体时,可通过减小岩体粉碎区范围的方式来提高爆破效果,以使爆破能量更加高效地作用于岩体卸压裂隙的形成。故基于工作面顶板的实际状况,选择非耦合装药方式对顶板进行预裂爆破,效果将会更好。

3 结论

1)岩体爆破过程应该是断裂和损伤共同作用的结果,故在实际工程中,将爆破的断裂模型和损伤模型紧密结合起来可更好地分析岩体爆破过程。

2)得到了在耦合装药情况下和非耦合装药情况下,岩体裂隙发育区域的半径与粉碎区域半径间的定量关系。

3)裂隙发育区的半径要远大于岩体粉碎区域的半径,但较小的岩体粉碎区在爆破过程中会消耗大量的爆破能量。在人工爆破岩体时,可通过减小岩体粉碎区范围的方式来提高爆破效果,以使爆破能量更加高效地用于岩体卸压裂隙的形成,煤层工作面坚硬顶板选择非耦合装药方式对顶板进行预裂爆破。