纤维水泥土疲劳性能试验研究

2019-11-07陈峰童生豪

陈峰,童生豪

纤维水泥土疲劳性能试验研究

陈峰1,2,童生豪2*

1. 福建江夏学院 工程学院, 福建 福州 350108 2. 福州大学 环境与资源学院, 福建 福州 350116

为探究加入纤维对水泥土疲劳性能的影响,采用电液伺服加载系统对玄武岩纤维水泥土试件开展单轴压缩疲劳试验。借助疲劳损伤实时监测系统及动态信号测试分析系统,从损伤参数值的变化及试件轴向不可逆变形两方面分别描述了玄武岩纤维水泥土的疲劳损伤三阶段变化规律,分析结果发现两者变化规律基本对应;通过对比分析不同配比玄武岩纤维水泥土疲劳损伤各阶段的变化规律,发现玄武岩纤维对水泥土疲劳特性的改善主要是通过限制疲劳裂纹的形成和扩展,从而提高水泥土的疲劳寿命;水泥土的疲劳寿命与玄武岩纤维掺量在研究范围内近似呈正相关关系,其具体的关系式符合三参数二次函数模型。

水泥土; 玄武岩纤维; 循环荷载; 疲劳损伤过程; 疲劳寿命

纤维水泥土是在水泥土中掺入均匀分散的纤维而组成的一种复合材料,与普通水泥土相比,纤维水泥土具有良好的抗拉、抗裂等性能。随着工程建设的发展,水泥土在公路、铁路、港口、建筑地基加固工程中得到了广泛的应用[1-4]。由于波浪荷载或车辆荷载为具有不同的作用历时与幅值变化和频率的不规则动荷载,会引起水泥加固土地基在复杂的动荷载作用下发生疲劳损伤。虽然疲劳失效的应力水平远低于材料的强度极限,但材料破坏时往往没有明显的征兆,破坏时会造成重大损失。

简文彬[5]等发现,水泥土在循环荷载作用下的疲劳失效过程大致可分为疲劳裂纹的形成、扩展、相互联结发生最终的破坏三个主要阶段。张敏霞[6]等在对循环荷载作用下水泥土疲劳特性及损伤行为研究中,详述了应力水平、龄期、水泥掺合比等对水泥土疲劳寿命的影响。侯永峰[7]等采用水泥土开展动三轴实验,研究了循环荷载作用下循环应力比、加荷周数和围压对水泥土轴向应变的影响。

玄武岩纤维(简称BF)作为一种新型环保材料,属于人工合成纤维的一种,具有耐腐蚀性能好、抗拉强度高、弹性模量大等良好性能,被誉为21世纪纯天然高性能纤维[8-11]。因此,针对玄武岩纤维在水泥土中的研究具有很强的实际工程意义及应用价值。本文通过在水泥土中掺入玄武岩纤维进行循环荷载下的疲劳试验,探索玄武岩纤维掺量对水泥土疲劳损伤过程以及对其疲劳寿命的影响,为工程中水泥土的抗疲劳设计提供参考。

1 玄武岩纤维水泥土疲劳试验

1.1 玄武岩纤维水泥土试块

试验所用土料取自福州闽江边上一工地,为沿海地带常见的淤泥质粘土,灰黑色细粒土,物理力学性质指标:天然含水率54.5%,天然重度16.2 kN/m3,孔隙比1.49,液限45.1%,塑限20.8%,塑性指数24.3%,液性指数1.39,凝聚力9.0 kPa,内摩擦角6.5°。将取回的土样风干后粉碎,并使用筛分机过2 mm筛。水泥为福建炼石水泥厂生产的42.5普通硅酸盐水泥。采用浙江石金玄武岩纤维有限公司生产的短切原丝,其主要的物理性能如下(见表1)。

表1 玄武岩纤维的主要物理性能指标

本试验主要通过等步增量(0.5%)的玄武岩纤维掺量研究玄武岩纤维掺量对水泥土疲劳特性的影响。土样含水率按原状土的含水率配置,水泥土的掺入比为15%及16.5%,其中15%的为四组A、C、D、E(纤维掺量分别为占湿土重的0%、0.5%、1%、1.5%),16.5%的一组B(纤维掺量为0%),水灰比统一采用0.5。采用70.7 mm×70.7 mm×70.7 mm的试模,制备大量试样。

1.2 疲劳试验方法

本试验所用加载设备为福州大学中心实验室的INSTRON1304电液伺服疲劳试验机,采用等幅载荷控制方式,加载频率均为5Hz,加载波形选用正弦波。在循环加载过程中,对模型试样进行应变在线跟踪采集。数据采集设备为CRONOS-PL2-DIO动态信号测试分析系统。在模型试样上粘贴胶基电阻应变片,利用CRONOS-PL2-DIO动态信号测试分析系统将应变片与计算机连接,在线跟踪模型试样损伤过程中的微弱动态信号(见图1、图2),测量模型试样纵向应变情况,为模型试样疲劳损伤的宏观分析提供直观、有效的数值度量。

图1 试验系统原理图

图2 传递函数建模技术示意图

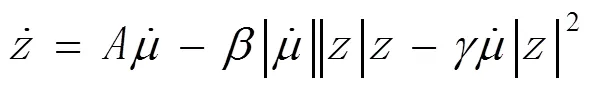

模型试样在循环荷载作用下发生变形,响应信号可由INSTRONI304疲劳试验机的位移传感器输出,计算机接收该信号并做出相应记录,在线监测辅助试验系统的传递函数对该信号做出相应处理。在Dobson模型[12,13]的基础上进行构建传递函数数学方程,如下:

式中:为试样受力点位移;为方程内部变量;为循环加频率;为外作用力;为材料指数,相同材料基本保持不变。

其中数学方程中参数及参数由三层前向BP算法获得。计算结果表明的数值,在每千周采集的动态数据中所进行的计算结果变化不大,而参数在疲劳循环损伤过程中则发生显著变化[12]。材料在宏观和微观上出现的疲劳损伤特性进行对比,发现参数对疲劳损伤过程具有敏感的反映。因此,本试验将无量纲参数作为纤维水泥土的损伤参数,并对参数进行在线跟踪,用于直观地研究试件疲劳损伤过程。将循环过程的损伤参数计算结果对其循环初始值进行归一化处理,并将计算结果实时绘图输出。

2 结果与分析

2.1 水泥土疲劳损伤在线跟踪测量分析

本次试验所使用的疲劳损伤在线跟踪方法,已有相关研究[14-16]将其应用于橡胶、金属、混凝土等材料的疲劳损伤试验的在线监测中,并取得了良好的效果。但将其运用于岩土工程领域的研究却很鲜见。樊秀峰[17]等利用该系统跟踪测量砂岩和水泥土试样的疲劳损伤全过程,测量结果与疲劳变形特性试验所得的结论基本一致,说明该方法能够较好地跟踪监测材料的疲劳损伤过程。

图3为试件的损伤参数随加载循环周数的关系图。玄武岩纤维的水泥土的疲劳损伤过程仍遵循一般水泥土疲劳损伤破坏的三个阶段。强化阶段(第一阶段):对应曲线AB段,该阶段为循环荷载加载初期,时间较短,占整个疲劳损伤过程的比例较小。在循环加载过程中,试件中的微裂纹被压密,试件得到强化,同时在试件的边角处有少量微裂纹产生,但其数量及发育规模较小,因此本阶段主要以试件的强化为主;疲劳裂纹不断发育及扩展阶段(第二阶段):对应曲线BC段,该阶段时间较长,占据了疲劳损伤全过程的大部分。本阶段试件表面及内部的疲劳裂纹不断萌生并扩展开,试件的强度不断被弱化;疲劳裂纹高速扩展阶段(第三阶段):对应曲线中的CD段,该阶段试件较短,占整个疲劳损伤过程的比例最小。本阶段试件的疲劳裂纹迅速扩展,沿着试件薄弱位置贯通,试件迅速发生破坏。试验结果还表明,不同配比试件在第一阶段的循环周数相差较小,从整个疲劳损伤过程看,其差别主要体现在第二阶段的循环周数上,即裂纹的扩展寿命不同。可以看出,玄武岩纤维的掺入比较有效地提高了水泥土在损伤过程第二阶段主裂纹的扩展寿命。因此,可认为玄武岩纤维提高水泥土试件的疲劳寿命主要是通过提高其疲劳损伤过程中主裂纹的扩展寿命来实现的。

图3 60 d龄期不同配比试件参数A值变化曲线图

2.2 水泥土疲劳损伤过程中轴向变形的发展规律

为了分析不同配比试件轴向变形发展规律的区别,选取试件AY1-60-1,BY1-60-1,CY1-60-2,DY1-60-1,EY1-60-3为例进行说明(见图4)。随着循环周期的增加,试件中不断萌生的裂纹迅速扩张与之前的裂纹贯通,使试件的强度不断弱化,轴向不可逆变形也逐渐增大,当主裂纹扩展达到其临界尺度时,微裂纹迅速连接贯通并发生最终的破坏。通过动态信号测试分析系统实时采集试件轴向应变的数据,并以试件轴向应变为纵坐标,以循环次数比N/Nf为横坐标得到二者之间的关系图。

图4 不同配比试件轴向变形发展规律

玄武岩纤维水泥土试件疲劳损伤过程轴向应变发展过程出现明显的三阶段变化规律,与混凝土等幅疲劳破坏变形发展三阶段规律类似。初始塑性变形阶段(第一阶段):为循环加载初期,也即疲劳裂纹的形成阶段。该阶段约占整个变形过程的15%~20%左右。掺入玄武岩纤维的试件其轴向应变相对较小,且在该阶段所占的比例略大于单掺水泥土的试件,表明试件在制作过程中并不能完全消除因纤维搅拌不均而造成的微小孔隙,从而使试件在加载初期的强化时间增多。当然,由于试件疲劳损伤过程的复杂性以及实验过程中出现的离散性,其影响因素并不能单一而论,需要更多的试验研究予以探讨;裂纹缓慢增长阶段(第二阶段):为循环加载中期,轴向应变发展速率快速下降,整体上呈缓慢的上升趋势,该阶段占了整个变形过程的75%~80%左右。与单掺水泥的水泥土试件相比,掺入玄武岩纤维的水泥土试件在本阶段裂纹扩展速度相对较慢,这主要是由于玄武岩纤维的增强效果限制了水泥土中疲劳裂纹的扩展,因此其轴向变形速率相对低于单掺水泥的水泥土试件。因此可以认为,玄武岩纤维对水泥土疲劳性能的增强主要体现在对其轴向变形发展第二阶段的增强。这与前面通过在线跟踪监测系统分析得出的结论相一致;加速变形阶段(第三阶段):为循环加载末期,裂纹快速连通并发生破坏,该阶段持续时间段,约占整个变形过程的5%~10%。这个阶段试件往往表现出突然的崩塌,造成信号难以采集。

2.3 玄武岩纤维水泥土疲劳寿命

2.3.1 玄武岩纤维水泥土试件疲劳曲线S-N关系图是一种常用的评估疲劳寿命的方法,也称wholer 曲线[18]。目前针对材料S-N曲线的研究,国内外已有学者在大量实验[19-22]基础上提出了许多经验模型,本文按幂函数模型对试验数据进行拟合。试验中记录试样在某一循环应力作用下达到破坏时的循环周数Nf,对一组试件施加不同应力幅的循环荷载,就得到一组破坏循环周数。以循环应力中的最大应力Smax为纵坐标,破坏循环周数Nf为横坐标,根据实验数据,拟合出试件的S-N曲线(见图5、图6),拟合参数见表2。

图5 60 d S-N拟合曲线

图6 90 d S-N拟合曲线

根据拟合结果中配比(A)、(B)曲线可知,在本实验研究范围内相同应力大小作用下,水泥土中的水泥掺入量增加,会使其疲劳寿命增长。从拟合曲线也可以看出,最大应力Smax是影响试件疲劳寿命的重要因素。由配比(A)、(B)同一个龄期配比的试件,其疲劳寿命随着最大加载应力Smax的增大而减少。S-N拟合曲线在斜率越小时对疲劳寿命的预测出现的偏差越大,而斜率越大预测的偏差则相对较小。这主要与试件本身的性质有关,玄武岩纤维水泥土作为一种由土、水、水泥、纤维组成的复合土,从而决定了其性质的复杂性。简单而言,可以将影响其离散性因素总结为两种:一种是可排除的因素,包括试件表面的粗糙度、试件尺寸偏差、试件条件不理想以及试件制作过程中由于玄武岩纤维没有充分拌和均匀等都会给试验结果造成很大影响;另一种为不可排除的因素,主要是指玄武岩纤维水泥土试件的各向异性和不均匀性,这是由试件本身的特点所决定的,也是玄武岩纤维水泥土区别与其它如金属材料的地方。因此,试验中不可避免的会出现误差,对其试验结果的S-N曲线拟合也只能从大致的趋势上给予判定分析。本次试验60 d龄期配比(E)及90 d龄期配比(D)、(E)少数试件则因试验误差和疲劳寿命的离散性使得拟合的相关系数稍微偏低,而其余的试件拟合结果相关系数平方2均在0.88以上,属于高度相关。可以认为此函数模型较好地表征了本次试验的玄武岩纤维水泥土试件应力与疲劳寿命的关系。为实际工程中通过S-N曲线大致估算相同条件下玄武岩纤维水泥土试件的疲劳寿命提供参考。

表2 玄武岩纤维水泥土S-N拟合曲线表

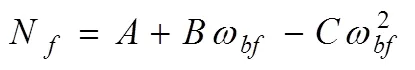

2.3.2 玄武岩纤维掺量对水泥土疲劳寿命的影响根据实验结果,以玄武岩纤维掺量ω为横坐标,试件加载破坏时的循环周数Nf为纵坐标,做出其关系图。本文选取了四幅具有代表性的关系图(见图7)作分析。从图7可以清晰地看出,玄武岩纤维的掺入明显地提高了水泥土试件的循环周数,表明在龄期与最大应力相同时,水泥土的疲劳寿命与玄武岩纤维的掺量大致呈正相关关系,即随着纤维掺量的增加试件疲劳寿命不断提高。

图7 玄武岩纤维掺量对水泥土疲劳寿命的影响

通过拟合可知,二者之间的关系刚好为三参数二次函数模型,即:

其中A、B、C均为常数,与玄武岩纤维水泥土试件龄期及加载最大应力相关,数据如下(表3)。

表3 玄武岩纤维水泥土疲劳寿命拟合参数

备注:最大应力Smax(Mpa)。Note: maximum stress Smax(Mpa)

由图7中的拟合情况看,其相关系数2均在0.92以上,说明与式(3)中提出的三参数二次函数模型有较好的吻合性。结合图7以及式(3)的模型可以看出,在试验研究的范围内,玄武岩纤维对水泥土疲劳寿命的增幅不是一直变大,而是相对呈变缓的趋势,即随着玄武岩纤维掺量的增加,水泥土试件的疲劳寿命增幅逐渐变小。其原因分析如下:水泥土中玄武岩纤维掺量适当时,在试件制作中与水泥土的搅拌易均匀,从而最大限度地增大了纤维与水泥土颗粒单位接触面,摩擦粘结力提高,纤维充分地发挥了其抗拉性能,限制了循环加载下疲劳裂缝扩展,提高了试件的整体稳定性,从而改善水泥土的疲劳性能。而随着玄武岩纤维掺量的增加,其在试件中的搅拌均匀性会受到一定的影响。这时玄武岩纤维在水泥土中的状态可能会有两种,一部分是与水泥土颗粒充分搅拌均匀,二者之间具有很强的界面摩擦力,起到增强水泥土疲劳性能的作用。而另一部分则有可能是未搅拌均匀的纤维簇拥成团状,使得与水泥土颗粒的接触面大为减少,因此出现纤维掺量增多疲劳寿命的增幅却变小的现象。需要说明的是,纤维掺量过多时,如果因试件制作中纤维搅拌不均造成大量纤维簇拥成团,则在试件中很有可能会出现大量微小孔洞,当试件在循环加载时,这些微小孔洞很有可能发生应力集中,使其逐渐扩大与其它裂隙连通而使试件迅速发生破坏,极大地缩短了水泥土的疲劳寿命。因此,在实际工程应用中,对玄武岩纤维掺量的选择及其操作施工质量显得尤为重要。

3 结 论

对不同玄武岩纤维的水泥土试件进行了等幅疲劳试验,从试件的疲劳损伤过程在线追踪、轴向变形的发展规律研究了玄武岩纤维水泥土的疲劳损伤过程。并对试件的S-N曲线及玄武岩纤维掺量对水泥土疲劳寿命的影响模式进行分析,并得出了以下结论:

1)由疲劳损伤在线跟踪监测系统得出的损伤参数A值变化曲线表明玄武岩纤维水泥土的疲劳损伤过程遵循一般水泥土的疲劳损伤三阶段变化规律:试件的强化及疲劳裂纹的萌生阶段,疲劳裂纹不断发育及扩展阶段、疲劳裂纹高速扩展阶段;

2)对轴向应变-循环次数比曲线的研究表明试件的疲劳损伤过程可分为:初始塑性变形阶段、疲劳裂纹缓慢增长阶段及加速变形阶段,与通过在线追踪系统得出的结论基本对应;

3)通过在线跟踪系统得出的损伤参数曲线以及对轴向应变-循环次数比曲线的研究得出,玄武岩纤维对水泥土疲劳特性改善主要体现在对其损伤过程第二阶段的增强,即限制了疲劳裂纹的扩展速率,提高了扩展裂纹的寿命,从而提高了水泥土的疲劳寿命;

4)通过试验结果分析,建立了不同配比的玄武岩纤维水泥土试件S-N曲线幂函数模型及玄武岩纤维水泥土疲劳寿命与玄武岩纤维掺量的三参数二次函数模型;

5)分析影响玄武岩纤维对水泥土疲劳寿命提高效果的因素,表明玄武岩纤维掺量及其水泥中的均匀性与密实度极大程度上影响了其增强效果。

[1] 魏祥,梁志荣,李博,等.TRD水泥土搅拌墙在武汉地区深基坑工程中的应用[J].岩土工程学报,2014,36(S2):222-226

[2] 李宁,张媛君.钉形水泥土双向搅拌桩在深厚软基加固中的应用[J].路基工程,2015(1):172-176

[3] 王卫东.超深等厚度水泥土搅拌墙技术与工程应用实例[M].北京:中国建筑工业出版社,2017

[4] 阮波,彭学先,马超,等.玻璃纤维加筋石灰无侧限抗压强度试验研究[J].铁道科学与工程学报,2018,15(9):2246-2251

[5] 简文彬,黄春香,吴维青,等.水泥土的疲劳试验研究[J].岩石力学与工程学报,2004,23(11):1949-1953

[6] 张敏霞.循环荷载作用下水泥土的疲劳特性及其损伤行为研究[D].福州:福州大学,2005

[7] 侯永峰,张航,周建,等.循环荷载作用下水泥复合土变形性状试验研究[J].岩土工程学报,2001,23(3):288-291

[8] 高磊,胡国辉,徐楠,等.玄武岩纤维工程性质研究进展[J].地下空间与工程学报,2014,10(S2):1749-1754

[9] Borhan TM, Bailey CG. Structural behaviour of basalt fibre reinforced glass concrete slabs[J]. Materials & Structures, 2014,47(1-2):77-87

[10] Jiang C, Fan K, Wu F,. Experimental study on the mechanical properties and microstructure of chopped basalt fibre reinforced concrete[J]. Materials & Design, 2014,58(6):187-193

[11] Botev M, Betchev H, Bikiaris D,. Mechanical properties and viscoelastic behavior of basalt fiber‐reinforced polypropylene[J]. Journal of Applied Polymer Science, 2015,74(3):523-531

[12] 吴维青,阮玉忠.表面处理层疲劳损伤过程的数值跟踪研究[J].航空材料学报,2005,25(5):59-62

[13] Dobson S, Noori M, Hou Z,. Modeling and random vibration analysis of SDOF systems with asymmetric hysteresis[J]. International Journal of Non-Linear Mechanics, 1997,32(4):669-680

[14] 李润.循环荷载作用下节理岩体边坡疲劳劣化及其锚固效应研究[D].福州: 福州大学,2014

[15] 崔仕明,王睿东,游翔,等.Q345低周疲劳性能与疲劳寿命预测分析[J].实验力学,2014,29(5):537-542

[16] 郭蒙蒙,冯仲仁,王雄江.侧压作用下混凝土的拉压疲劳性能[J].建筑材料学报,2017,20(2):266-270

[17] 樊秀峰,简文彬.岩土材料疲劳损伤过程的数值跟踪分析[J].岩土力学,2007,28(5):85-92

[18] 肖建庄,李宏.再生混凝土单轴受压疲劳性能[J].土木工程学报,2013(2):62-69

[19] Böhm E, Kurek M, Junak G,. Accumulation of Fatigue Damage Using Memory of the Material[J]. Procedia Materials Science, 2014,3(6):2-7

[20] Strzelecki P, Sempruch J, Nowicki K. Comparing Guidelines Concerning Construction of the S-N Curve within Limited Fatigue Life Range[J]. Polish Maritime Research, 2015,22(3):67-74

[21] 谢蒙均.基于控制应变周期荷载试验预估沥青混凝土疲劳寿命[J].公路工程,2014(4):17-21

[22] 鹿群,郭少龙,王闵闵,等.纤维水泥土力学性能的试验研究[J].岩土力学,2016(S2):421-426

Experimental Study on Fatigue Properties of Fiber Cement Soil

CHEN Feng1,2, TONG Sheng-hao2*

1.35108,2.350116,

In order to investigate the effect of fibers addition on the fatigue properties of soil cement, the uniaxial compression fatigue test of basalt fiber cement soil specimens was carried out by electro-hydraulic servo loading system. With the help of real time fatigue damage monitoring system and dynamic signal test and analysis system, the three-stage change law of the fatigue damage of basalt fiber cement soil are described from two aspects: the variation of damage parameter A and the axial irreversible deformation of specimen, the results show this two change laws basically correspond to each other. By comparing and analyzing the variation of different proportion of basalt fiber in each stage of cement-soil fatigue damage, we found that the improvement of fatigue characteristics of cement-soil by basalt fiber was mainly through limiting the formation and propagation of fatigue cracks to improve the fatigue life of cement-soil. The fatigue life of cement-soil is approximately positively correlated with the content of basalt fiber in the research range, the concrete relation accords with the three-parameter quadratic function model.

Cement-soil; basalt fiber; cyclic loading; fatigue damage process; fatigue life

TU411

A

1000-2324(2019)05-0815-06

10.3969/j.issn.1000-2324.2019.05.016

2018-07-23

2018-09-03

国家自然科学基金(51578153);福建省自然科学基金(2018J01631);福建省省属高校专项科研项目(JK2016045)

陈峰(1980-),男,博士,教授,主要从事地下混凝土材料、地基处理及加固等领域的教学与科研工作. E-mail:cfxh@fzu.edu.cn

Author for correspondence. E-mail:994553321@qq.com