火驱尾气CO2含量与燃烧状态对应关系研究

2019-11-07孙洪军程海清

孙洪军,程海清,宋 扬

(1.中国石油辽河油田分公司,辽宁 盘锦 124010; 2.国家能源稠(重)油开采研发中心,辽宁 盘锦 124010)

0 引 言

火驱[1-5]技术因具有物源充足、成本低、采收率高等优势,成为一种重要的稠油提高采收率方法。世界上已经开展了多项火驱现场试验,取得了较好的生产效果。以辽河油田火驱现场试验[6-7]为例,实施规模超过110个井组,年产油超过30×104t/a,成为中国最大火驱开发试验基地。准确判断地下原油燃烧状态对火驱效果评价及调控至关重要,火驱专家学者[8-13]对燃烧状态开展了大量的实验研究,提出了氧气含量导数与气体指数[14]、原油加氧程度与氧气转化率[15]等判识方法,对火驱尾气中CO2含量界限有12.00%、16.00%甚至20.00%等不同说法[16-18],存在较大争议。针对上述问题,对尾气中CO2含量界限及其与燃烧状态关系亟待进一步研究。

1 实验装置及实验过程

1.1 实验装置

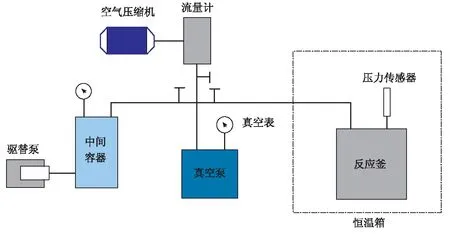

实验仪器有空气压缩机、BROOKS流量计、驱替泵、中间容器、真空泵、恒温箱、反应釜、压力传感器等。实验用油均为辽河油田D66块杜家台层系原油,黏度为3 047 mPa·s(50 ℃时),密度为946.6 kg/cm3。分别采用7890A型气相色谱仪、7890B型原油全烃气相色谱仪及傅里叶变换红外光谱仪对实验油气样品进行测定分析。

1.2 实验过程

实验流程如图1所示。通过真空泵将反应釜抽真空,用驱替泵经过中间容器向反应釜内注入450 mL的原油,利用空气压缩机与流量计把空气注入反应釜,将压力升至6 MPa。实验开始时,将恒温箱调至所需温度,监测并记录其压力变化。当实验压力恒定不变时,实验结束。将反应容器冷却至室温。对尾气及实验后油样进行取样分析。

设计并开展了3组不同氧化程度样品(原油、低温氧化后原油、焦炭)400 ℃高温氧化静态模拟实验,具体方案如表1所示。

其中,实验A反映原始条件下原油400 ℃高温氧化过程;实验B反映低温氧化的原油再发生400 ℃高温氧化过程;实验C反映原油氧化生成焦炭后高再发生400 ℃高温氧化过程。实验A、B、C装填原油量为450 mL,实验起始压力为6 MPa。

图1 火驱不同氧化程度原油实验流程

实验编号原油量/mL实验过程200℃低温氧化初始压力/MPa反应时间/h400℃高温氧化初始压力/MPa反应时间/h氧化方式A450——648高温氧化B450648648低温氧化后再进行高温氧化C450——648生焦后再进行高温氧化

2 实验结果分析

2.1 反应前油品性质分析

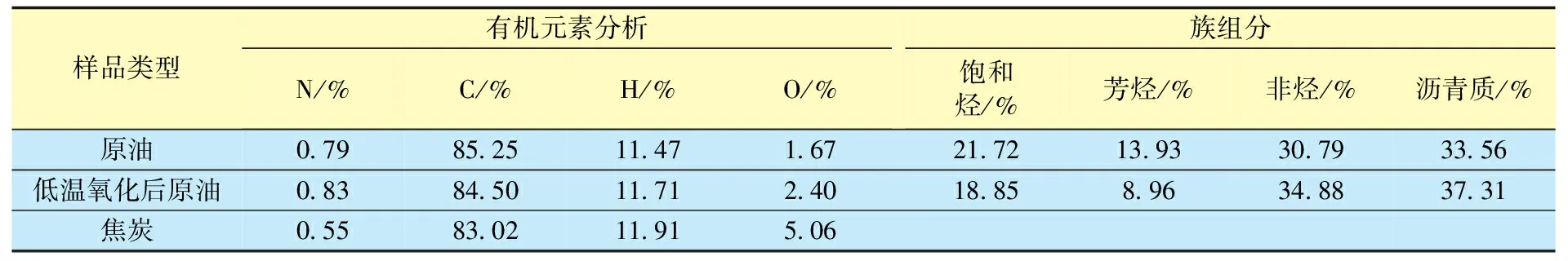

对参与反应的3种样品进行有机元素与族组分分析,具体数据见表2。可以看出,原油中氧元素的相对含量为1.67%,低温氧化后其相对含量增大至2.40%,当原油成焦炭时氧元素的相对含量进一步增大,达到了5.06%,是初始状态的3倍。有机元素与族组分分析结果表明,低温氧化主要是加氧反应过程,即氧分子与原油碳氢化合物分子结合生成含氧的烃类化合物,主要是羧酸、醛、酮、醇或酚、氢过氧化物等物质,进而导致样品中氧元素相对含量增大、饱和烃与芳烃(无氧组分)相对含量降低、非烃与沥青质(含氧组分)相对含量增大。D66块杜家台油层原油为环烷基原油,这类原油的特征之一是含有大量芳并环烷环结构,在低温(200 ℃)有氧条件下,容易被氧化,形成过氧化物,基本遵循碳氢化合物芳香环系结构的缩合,胶质转化为沥青质,当这种转化达到一定程度使沥青质浓度超过临界值时,不但沥青质分子内部芳香环系结构发生缩合,而且沥青质分子之间也相互碰撞缩合,生成焦炭。上述原油氧化、缩合成焦过程可反映地下储层、长期处于低温氧化未有效实现高温氧化的状态。

表2 不同氧化程度原油性质分析

2.2 反应前后气体组分变化

表3给出了3组实验反应前后气体组分变化对比数据。可以看出,经历400 ℃氧化后O2含量大幅度下降,CO2含量明显增大并产生一定量的CO,由于N2为惰性气体、不参与氧化反应,其含量变化不大;按已建立的燃烧状态判识标准[15]分析,CO2含量均超过12.00%,视HC比小于3,氧气利用率大于85%、氧气转化率超过50%,符合高温氧化尾气变化特征,说明在400 ℃条件下原油、低温氧化后原油、焦炭3种样品均实现了高温氧化。不同样品尾气中CO2含量差异较大,分别为12.29%、13.88%、17.98%,根据尾气判识指标其视氢碳比出现了负值、氧气转化率超过100%等特殊现象。数据对比表明,不同氧化程度油品发生高温氧化反应对其尾气组分及判识指标具有重要影响。

表3 组实验反应前后气体组分变化

2.3 CO2含量与燃烧状态的关系

在火驱过程中CO和CO2是主要的产物,不同的氧化燃烧状态有着不同的含量变化特征。目前燃烧状态尾气相关判识指标如氧气转化率、视HC比等均以尾气组分为基础、基于特定假设条件推导出来的。

氧气转化率是描述氧气参与氧化反应程度的参数,即反映参与高温氧化反应的氧气生成CO2和CO的程度,其表达式为:

(1)

式中:Y′为O2转化率,%;CO2为尾气中O2的浓度,%;CN2为尾气中N2的浓度,%。CCO2为尾气中CO2的浓度,%;CCO为尾气中CO的浓度,%。

视氢碳比是表征参与反应的原油中当量H、C原子比,通过假设氧分子与原油中的H、C原子反应仅生产CO、CO2和H2O等基本反应产物,其表达式为:

(2)

式中:x为视氢碳比;CH2O为反应生成的H2O的质量分数,%。

上述2个参数都是假设参与反应的原油仅含有H、C原子、不含有氧等其他原子;反应产物(CO、CO2和H2O等)中的氧仅由参与反应的氧气提供。该假设在分析初始条件下原油氧化过程具有适用性,当经历低温氧化后的原油、焦炭再次发生高温氧化反应时其自身携带的氧元素亦转为CO、CO2,因此会出现CO2含量达到了17.69%、视HC比为-0.11,氧气转化率为105.31%现象。

上述实验结果表明,当CO2含量大于12.00%时可界定为高温氧化,当CO2含量超过15.00%时可界定为氧化原油的高温燃烧。

3 现场试验情况

D66块于2005年6月开展单井组火驱试验,2006年10月试验扩大到6个井组火驱试验,2013年进入火驱工业化实施阶段,目前已达112个井组,开井率从火驱前的42%提高到目前的81%,火驱日产油不断上升,从转驱前的477.7 t/d上升至848.3 t/d,取得较好的实施效果,已成为中国最大的火驱试验基地。

为将研究成果应用至现场,选取先导试验46-037井组对产出尾气进行连续跟踪监测,取样频率的2~3月一次,绘制产出尾气中CO2含量变化曲线,如图2所示。由图2可知,2014年以来CO2含量超过15%,表明自该井组经历过低温氧化驱替过程,经调整后实现了由低温氧化向高温氧化转变,且地保持高温氧化燃烧。

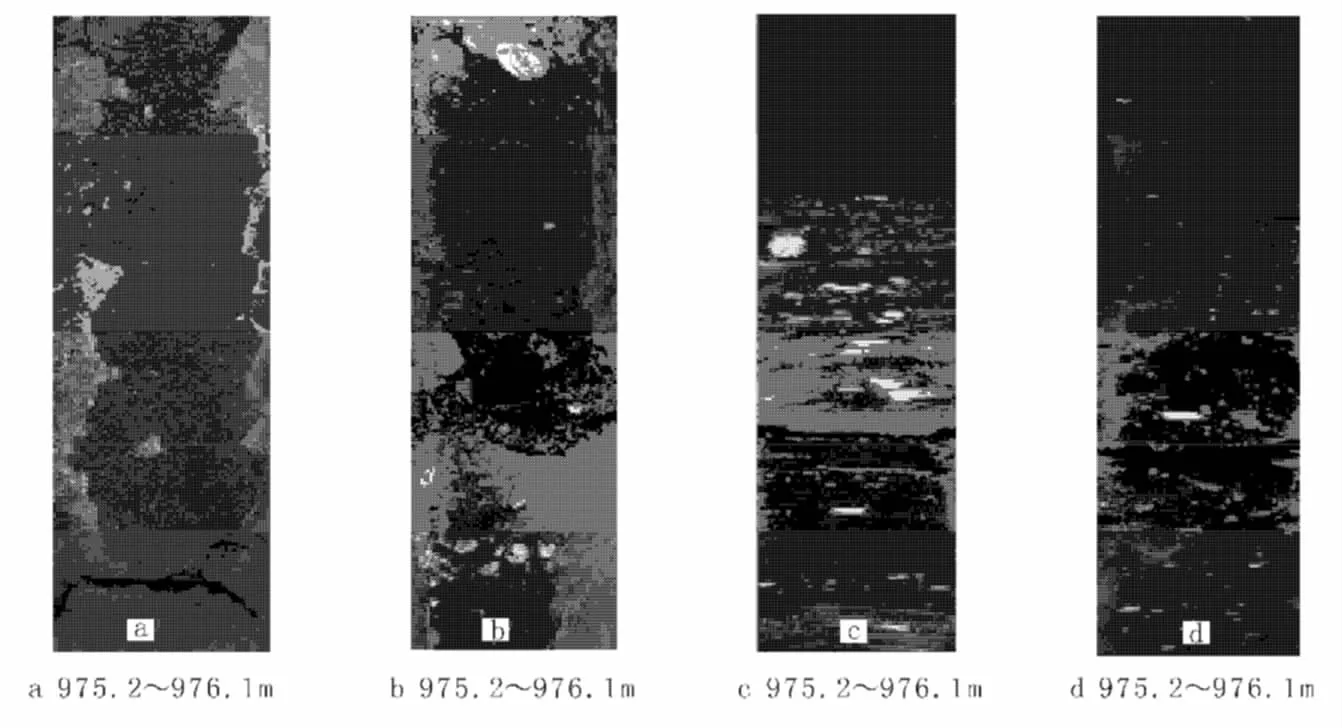

为了获得地下真实燃烧状态,在距离火井46-037井平面距离17 m处部署一口取心井。取心分析结果表明,注气井段955.5~984.0 m中火线驱扫的厚度为3 m,约占射孔厚度的1/3,说明该井组处于高温燃烧。

根据区块尾气监测数据,绘制出CO2含量平面分布图(图3)。从对比结果可以看出,规模转驱后燃烧前缘逐步扩大,目前有39%油井实现高温燃烧。与早期转驱稳定驱替井组匹配率可达70%以上,表明CO2含量大于15.00%可做为火驱高温氧化燃烧状态的判别标准。

图2 火驱先导试验区取心井段截面

4 结 论

(1) 原油、低温氧化的原油、焦炭3种样品400 ℃高温氧化产生的CO2含量分别为12.29%、13.88%、17.98%,即原油氧化程度越高,其高温氧化产生的CO2含量越高,主要原因是低温氧化形成的含氧化合物在高温氧化过程中被转化CO2所致。

(2) 现有的尾气判识方法中CO2含量是直接指标,O2利用率与视氢碳比是建立在尾气中的CO和CO2完全来自参与反应的氧气提供的假设基础上的间接判识指标。

图3 D66块2017年CO2含量

(3) 实验结果表明:当CO2含量大于12.00%时一般可界定为高温氧化,当CO2含量超过15.00%时可界定为氧化原油的高温燃烧。

(4) CO2含量指标在现场燃烧状态判识中具有一定指导意义,利用该指标分析D66块39%油井实现高温燃烧,并与取心井分析结果一致,井组匹配率可达70%以上,可用于稳定驱替阶段火驱燃烧状态的判别。