碳纤维超细水泥基复合浆液碳纤维掺量优化试验研究

2019-11-07

(河北省子牙河河务管理处,河北 衡水 053000)

天然地基中节理岩体的存在和发育扩展对水利工程的安全存在严重影响,而对其进行注浆加固是避免此类影响的有效方法。但是,传统注浆材料存在能耗高、成本高、污染严重、耐久性差等诸多问题[1]。长期以来,许多学者在注浆加固材料方面进行了大量研究,提出了许多新兴加固材料和加固方法[2]。其中,纤维水泥基复合材料由于抗压、抗剪、抗折等方面的优异性能在加固工程中得到广泛应用[3],而碳纤维又以其重量轻、抗拉强度和弹性模量高,同时具有良好的耐腐蚀性和耐久性的特点,成为灌浆水泥改性材料研究的重要方向[4],目前针对碳纤维改性水泥注浆材料的研究较多,但是主要集中于物理力学性能和混凝土结构加固方面,而在节理岩体注浆加固方面的研究不多。本次研究主要通过碳纤维超细水泥基复合注浆材料加固节理岩样的力学特征研究,确定最优碳纤维掺量,为相关工程施工提供理论和技术支持。

1 试验设计

1.1 试验材料

研究中,查阅了近年来相关领域的国内外研究文献[5-6],结合本次研究的目的,初步选定用于加固节理岩样的碳纤维超细水泥基注浆材料基本构成(括号内的数值为质量分数,并将超细水泥的质量视为100%):超细水泥(100%)、粉煤灰(20%)、矿粉(20%)、硅灰(7%)、石英砂粉(10%)、硫酸钠(2%)、熟石灰(10%)、氧化镁(7%)、硅酸钠(10%)、减水剂(1%)、缓凝剂(0.2%)以及不同质量分数的碳纤维。

碳纤维是一种含碳量在95%以上,具有高强度、高模量的新型纤维材料。本次试验使用的LNP DC-1003碳纤维其物理力学性能见表1。

表1 试验用碳纤维物理力学性能

研究中在辽宁省猴山水库库区现场采集具有节理发育的砂岩,制成棱长为100mm的立方块岩石样本,在样本顶部中间部位沿节理面进行劈裂。为了消除制备的岩样节理面不平整对试验结果的影响,在加固前对岩样进行6次重复剪切试验,使节理面的抗剪强度达到相对稳定状态。

1.2 试验方案设计

本次研究的主要目的是复合注浆材料中碳纤维的最佳掺量。参考傅焕然、王文炜等相关学者的研究成果以及研究过程中的碳纤维掺量[7-8],本次研究中设定了0、0.25%、0.50%、0.75%、1.00%五种不同的碳纤维掺量进行对比研究。

2 试验过程

按照上节要求配置出碳纤维超细水泥基复合注浆材料,并将其均匀涂抹在岩样的两个节理面上,在黏结好之后用绑扎带将其固定牢固,然后将试件放入恒温恒湿养护箱养护28d,在养护结束之后,利用YZW1000型直剪仪进行剪切试验。为了模拟实际工程状况,在剪切试验中模拟0.5MPa、1.0MPa、1.5MPa、2.0MPa和2.5MPa等5级竖向荷载作用,并与加固前的剪切试验结果进行对比,其差值即为注浆加固效果。

3 试验结果与分析

3.1 抗剪强度变化特征

根据前文介绍,对加固前6次重复剪切试验的峰值抗剪强度τp0和残余抗剪强度τr0进行统计,同时基于加固后的抗剪强度τp1和残余抗剪强度τr1的值,利用如下公式进行抗剪强度变化量的计算:

(1)

式中 Δτ——抗剪强度变化量;

τ1——加固前抗剪强度;

τ0——加固后抗剪强度。

计算加固前后抗剪强度变化量(见表2)。由计算结果可知,岩样加固后的峰值抗剪强度和残余抗剪强度明显增大,分别增加了14.1%~55.2%和1.7%~45.8%,相对于不掺碳纤维的纯水泥浆,掺入碳纤维的复合浆液具有明显的加固效果。当碳纤维掺入量为0.25%时,峰值抗剪强度和参与抗剪强度两项指标分别增大了14.5%~47.4%和13.9%~25.7%;随着浆液中碳纤维掺入量的不断增加,复合浆液的加固效果逐渐增强,在碳纤维的掺入量从0增大到0.75%的过程中,岩样的抗剪强度增大十分明显,继续增加至1%时,岩样的抗剪强度增加趋于缓慢。基于上述试验结果,结合浆液配制的成本,建议碳纤维的掺入量应该在1%以内。

表2 加固后抗剪强度变化量计算结果

3.2 剪切刚度变化特征

对岩样加固前后的剪切刚度数据进行统计,根据统计结果绘制剪切刚度随碳纤维掺量的变化曲线(见图1)。由图1可知,岩样加固后与加固前相比,剪切刚度明显增大,加固效果十分明显;相比较而言,对岩样施加的竖向应力值越大,加固后的剪切刚度增加幅度越小,在相同的竖向应力条件下,岩样的剪切刚度会随着碳纤维掺量的增加而增大,在碳纤维的掺入量从0增大到0.75%的过程中,岩样的剪切刚度增大十分迅速,继续增加至1%时,岩样的剪切刚度增加趋于缓慢。基于上述试验结果,结合浆液配制的成本,建议碳纤维的掺入量以0.75%左右为宜。

图1 岩样加固前后剪切刚度变化曲线

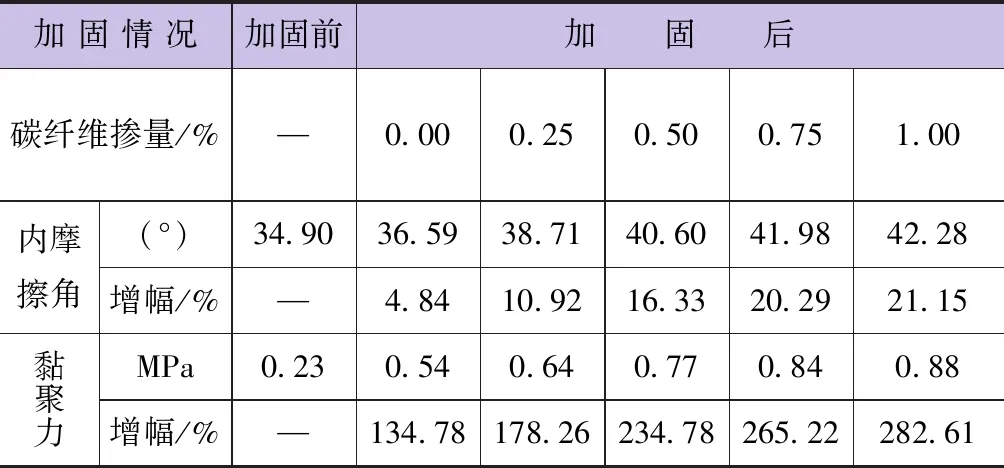

3.3 抗剪参数变化特征

研究中利用莫尔-库仑强度准则对岩样的抗剪强度参数进行计算(见表3)。由表3可知,岩样加固前的内摩擦角为34.90°,黏聚力为0.23MPa。由于人为劈裂得到的节理面并不完整,虽然经过6次重复剪切达到强度稳定,但是并不能完全避免节理面上的凸起和凹陷之间的咬合力,因此在竖向应力的作用下,节理面的破坏效应主要表现为切齿效应;在岩样加固之后,其内摩擦角和黏聚力均呈现出明显的增大趋势,在不掺碳纤维条件下,岩样节理面的内摩擦角增加4.84%,黏聚力增加134.78%;当复合浆液中碳纤维掺量为 0.25%时,岩样的内摩擦角增加10.92%,黏聚力增加178.26%。由此可见,增加复合浆液中的碳纤维掺量对内摩擦角和黏聚力的增加具有显著作用。在碳纤维的掺入量从0增大到0.75%的过程中,岩样的内摩擦角和黏聚力增大十分迅速,继续增加至1%时,岩样的内摩擦角和黏聚力增加趋于缓慢。基于上述试验结果,结合浆液配制的成本,建议碳纤维的掺入量以0.75%左右为宜。此外,在复合浆液的不同碳纤维掺量条件下,岩样的黏聚力增加幅度要显著大于内摩擦角的增加幅度。究其原因,主要是加固材料可以对节理面起到良好的填充作用,使有效接触面积明显增大,因此黏聚力的增幅较大,但是节理面的粗糙程度和相应的凸凹程度强度变化不大,因此,内摩擦角的增加幅度较小。

表3 加固前后岩样抗剪强度参数计算结果

4 结 论

本次研究通过碳纤维超细水泥基复合注浆材料对节理岩体进行注浆加固试验,利用试验结果数据对不同竖向应力和不同碳纤维掺量条件下的岩样抗剪强度、剪切刚度以及抗剪强度参数变化特征进行分析,最终获得最优碳纤维掺量。

研究获得的主要结论如下:随着浆液中碳纤维掺入量的不断增加,复合浆液的加固效果逐渐增强,在碳纤维的掺入量从0增大到0.75%的过程中,岩样的抗剪强度增大十分明显,继续增加至1%时,岩样的抗剪强度增加趋于缓慢;在碳纤维的掺入量从0增大到0.75%的过程中,岩样的剪切刚度增大十分迅速,继续增加至1%时,岩样的剪切刚度增加趋于缓慢;增加复合浆液中的碳纤维掺量对内摩擦角和黏聚力的增加具有显著作用。在碳纤维的掺入量从0增大到0.75%的过程中,岩样的内摩擦角和黏聚力增大十分迅速,继续增加至1%时,岩样的内摩擦角和黏聚力增加趋于缓慢;综合抗剪强度、剪切刚度以及抗剪强度系数的试验结果,建议碳纤维掺入量为0.75%。