PET薄膜中32S离子径迹的热退火效应

2019-11-06吴振东梁海英焦学胜陈东风傅元勇

吴振东,梁海英,鞠 薇,焦学胜,陈东风,傅元勇

(中国原子能科学研究院 核物理研究所,北京 102413)

1958年Young[1]使用扫描电子显微镜观察裂变碎片辐照LiF的蚀刻坑时发现了离子径迹,之后陆续发现裂变碎片和荷能重离子能在各种天然矿物、无机晶体、玻璃和有机聚合物材料中产生离子径迹。化学蚀刻处理会使离子径迹扩大,用普通光学显微镜即可观察到相应的蚀刻微孔或蚀坑。研究人员利用这一原理,选用适当的固体材料研制了固体径迹探测器[2],开发出粒子检测和识别的径迹蚀刻技术。目前,与离子径迹相关的离子辐照、径迹蚀刻等技术在固体径迹探测器、地质测年[3-4]、地质热史[5-6]、辐射计量[7]、微孔过滤膜[8-9]、纳米材料[10-12]等方面得到了广泛的研究与应用。

离子径迹形成后会随其所处的环境和时间而动态演变。在含氧化性气体的环境中,离子径迹会发生陈化效应。在含氧气和光照的环境中,离子径迹会发生光氧化效应。温度对离子径迹也有影响。在高温环境中,离子径迹会因扩散、相变等效应的影响而逐渐减退,使得材料表现出整体或部分修复的效果,这一现象称为退火。天然矿物和固体径迹探测器都存在径迹退火现象。天然矿物中离子径迹的退火效应对地质年代的测定有很大影响[13],固体离子径迹探测器的退火效应[14-16]会影响探测数据的可靠性和准确性,因此得到广泛重视和研究。核孔膜作为一种性能独特的多孔材料,其研究和应用正在逐步扩大。退火效应会使离子径迹发生变化,在蚀刻时,化学蚀刻动力学过程会受到影响,会改变离子径迹微孔的形状[17]。研究薄膜材料中离子径迹的热退火效应,掌握其规律,对控制蚀刻条件、改善核径迹微孔的性能有重要意义。

聚对苯二甲酸乙二醇酯(PET)薄膜是生产核孔膜最常用的原材料,研究PET薄膜中重离子径迹的退火效应有益于优化PET核孔膜工艺参数和提高PET核孔膜品质。本文拟采用局部热处理的方法,对带有重离子径迹的PET薄膜进行局部热退火,经化学蚀刻制成核孔膜后,使用显微镜观测微孔,通过微孔的变化来研究离子径迹的热退火效应。

1 实验

选用PET薄膜(潍坊凯丽包装材料有限公司)作为离子径迹载体,厚度为(30.5±0.2) μm。

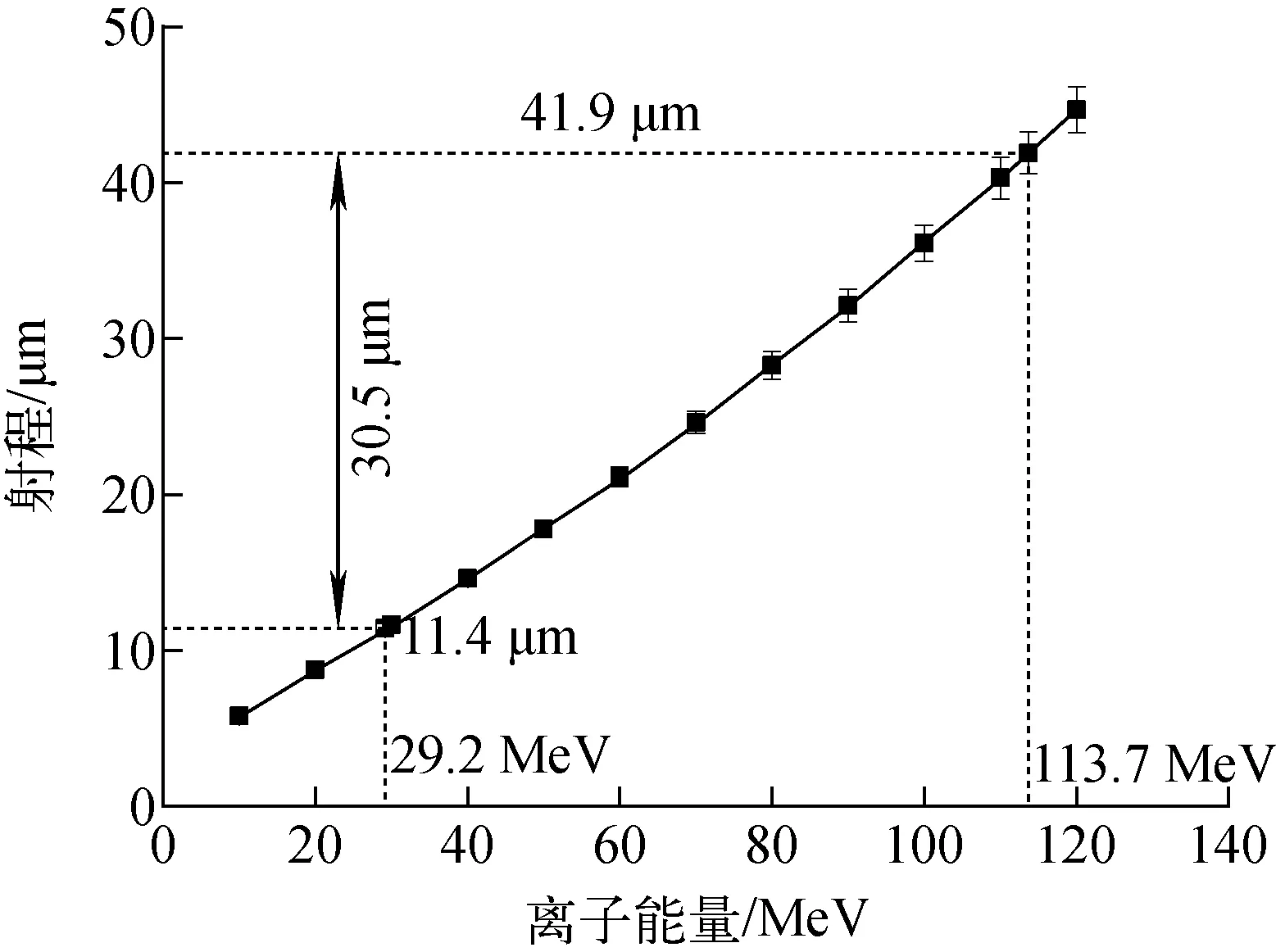

辐照实验在中国原子能科学研究院HI-13串列加速器左70°束流线的重离子辐照靶室内完成。实验选用32S离子束辐照PET薄膜,加速器提供的离子束流穿过12.5 μm厚聚酰亚胺(PI)薄膜辐照窗后进入低真空辐照靶室,均匀辐照在PET薄膜上。离子束流的初始能量为140.0 MeV,穿过辐照窗后能量有一定的衰减。为确定辐照PET薄膜的离子能量,使用SRIM-2013软件包中的Ion Stopping & Range Tables程序[7-8]计算不同能量的32S离子在PI薄膜中的射程,如图1所示。由图1可知,32S离子穿过PI薄膜后的剩余能量为113.7 MeV。重离子辐照靶室为低真空靶室,真空度约为100 Pa。从辐照窗到PET薄膜之间的距离为5 cm,低真空对离子束能量的影响可忽略不计,即可认为辐照到PET薄膜上的离子束的能量为113.7 MeV。

图1 32S离子在PI薄膜中的射程Fig.1 Projected range of 32S ion in PI film

图2 32S离子在PET薄膜中的射程Fig.2 Projected range of 32S ion in PET film

为确定离子是否穿透PET薄膜,使用SRIM-2013计算了不同能量的32S离子在PET薄膜中的射程,结果示于图2。由图2可知,113.7 MeV的32S离子在PET薄膜材料中的射程为41.9 μm,远大于PET薄膜厚度,说明离子可穿透PET薄膜,形成贯通薄膜的离子径迹。32S离子穿过30.5 μm的PET薄膜,能量损失为84.5 MeV,平均能量损失率(线性能量转移值LET)为2.77 keV/nm,剩余能量为29.2 MeV。

实验采用自制温控加热器接触加热的方法对32S离子辐照后的PET薄膜进行局部离子径迹退火。自制加热器的结构示于图3。加热器的前端为3 mm×5 mm的长方形抛光端面,可与薄膜紧密接触。温度传感器尽可能与长方形端面靠近,以减小测量温度与端面实际温度的偏差。加热管通过PID温度控制器进行控制,以维持加热器温度稳定。

图3 加热器结构Fig.3 Structure of self-made heater

退火步骤如下。

1) 将PID温度控制器目标温度设定为选定的退火温度,并开始运行。

2) 待测量温度稳定到目标温度±0.2 ℃范围内后,用加热器前端长方形平面与薄膜接触,并施加适当压力以保证紧密接触导热,同时开启定时器。

3) 到达预定热处理时间后,迅速将加热器与薄膜分开。

热处理温度是离子径迹退火效应的主要影响因素。实验研究了不同热处理温度下PET薄膜中离子径迹的退火效应。在70~250 ℃温度范围内间隔10 ℃选取温度点设置加热器温度。加热器测量的温度为加热器内部温度,由于表面散热的影响,热处理时与薄膜紧密接触的长方形端面的表面温度低于测量温度。加热器本体采用黄铜制成,导热效果好,且加热器体积小,温度传感器与长方形端面的距离很近,长方形端面处的表面温度与加热器内部温度差很小,即实际退火温度略低于温度传感器测量的温度。为进行对比,不同温度的局部热处理都在同一张薄膜上进行,按照一定的间隔排成一行,且热处理时间相同,均为5 s。在温度较低时,热处理操作在薄膜上只留有轻微压痕;随着退火温度的升高,薄膜会出现热变形,且温度越高变形越大;当退火温度达到250 ℃时,薄膜软化熔融。

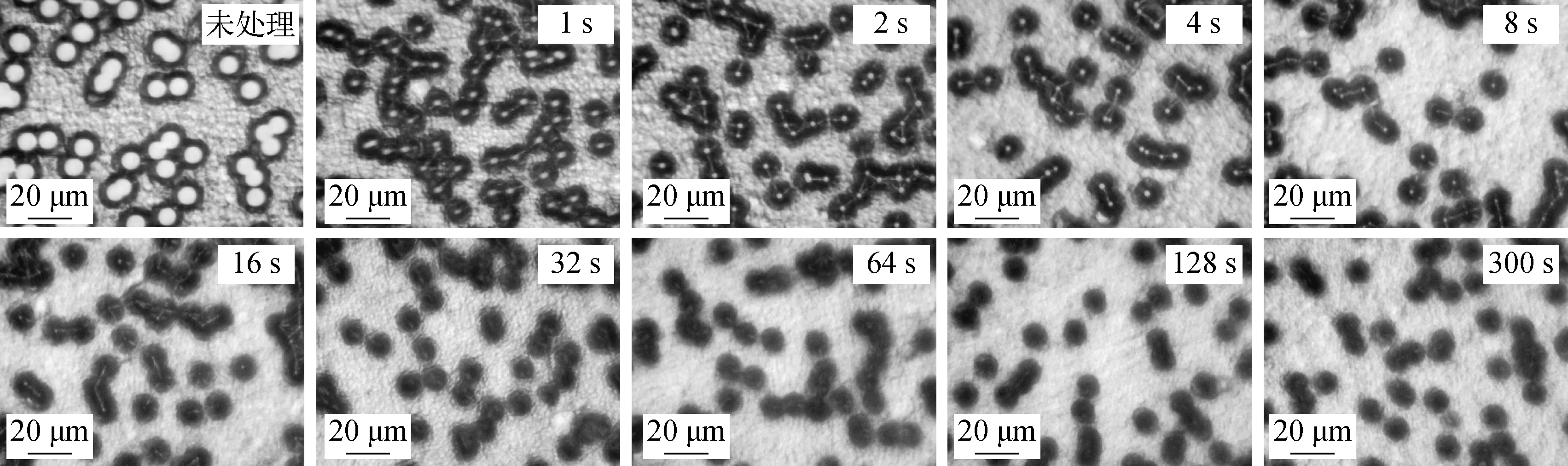

热处理时间对离子径迹的退火效应有重要影响。在热处理温度为150 ℃下,对薄膜进行不同时间的局部热处理。热处理时间分别为1、2、4、8、16、32、64、128、300 s。同样地,不同时间的局部热处理也都在同一张薄膜上完成,并按照一定的间隔排成一行。

将已进行局部热处理的薄膜样品进行化学蚀刻处理,制成核孔膜,以通过观测离子径迹蚀刻微孔的变化来研究热处理对离子径迹的影响。实验使用蚀刻PET核孔膜常用的方法对样品进行处理,蚀刻液为6 mol/L的NaOH溶液,在60 ℃下蚀刻120 min。取出后用0.1 mol/L的稀HCl溶液浸泡5 min,再用纯净水浸洗5 min,取出后50 ℃恒温烘干,完成核孔膜样品制作。使用光学显微镜对核孔膜样品进行观测,对每个局部热处理部位进行观察并使用数码相机拍摄显微图像。

2 结果与讨论

PET薄膜经5 s、70~240 ℃热处理后制作的核孔膜样品照片示于图4。

PET薄膜样品经2 s、150 ℃热处理后经蚀刻处理得到的样品在热处理位置边缘处的显微图像示于图5,该图像由相机从目镜拍摄。从图5可看出,经过热处理的部位与未经热处理的部位之间有明显差异,有较明显的分界线。经过热处理部位的微孔明显小于未经过热处理部位的微孔,且前者的黑边明显较后者的宽。这说明经过2 s、150 ℃热处理后,PET薄膜中的离子径迹可能发生了变化,出现了离子径迹退火效应,使得离子径迹的选择性化学活度降低,径迹蚀刻速率变小,反映在相应的核孔膜样品上即为微孔变小。

图4 局部热处理后制作的PET核孔膜样品Fig.4 Photograph of track-etched membrane made from partial thermal treatment PET film

图5 热处理区域边缘处显微图像Fig.5 Micrograph of thermal treatment region edge

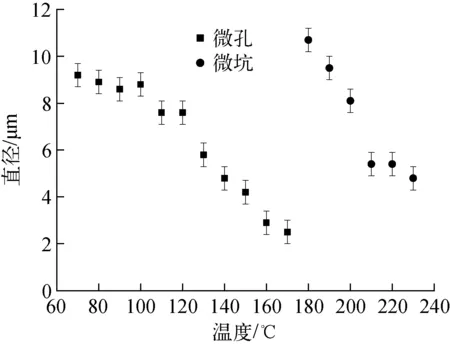

经5 s、70~240 ℃热处理后制作的核孔膜在对应处理位置的显微图像示于图6。由图6可见,经70~100 ℃较低温度热处理后,微孔的大小与未处理处基本相同。110~170 ℃热处理后,微孔明显开始逐渐变小,微孔边缘的黑圈逐渐增厚,但黑圈的外圆大小基本保持不变,即微孔的锥形开口变得愈加明显,通孔孔径越来越小,但开口的大小基本不变。从180 ℃开始,微孔变成锥形,在图像上体现为黑斑。180~230 ℃时,黑斑逐渐减小,至240 ℃时,黑斑消失。

在显微图像上测量70~170 ℃的核径迹微孔的孔径(孔中间白色圆盘的直径)和180~230 ℃的核径迹微坑(黑斑)的直径(黑斑外缘圆形轮廓的直径),测量结果示于图7。

为确定蚀刻微孔孔形和孔径变化的主要原因,测量了微孔膜样品70~240 ℃热处理压印处的厚度,结果示于图8。由图8可见,70~230 ℃热处理压印处核孔膜厚度随温度的升高而增大,240 ℃热处理处核孔膜厚度明显偏小。240 ℃热处理处核孔膜厚度的突然变化,可能是因为热处理温度较高,导致PET薄膜软化,在加热器接触压力作用下变薄所致。

核孔膜厚度随热处理温度的变化可能是由于PET薄膜本体在热处理时发生了变化,导致体蚀刻速度发生变化。体蚀刻速度与薄膜厚度损失(核孔膜厚度相对于原膜厚度减少的量)呈正比。由PET原膜厚度和图8中核孔膜厚度数据可计算出每个温度热处理处的厚度损失:70、170、180 ℃热处理的厚度损失分别为10.1、7.7、7.6 μm。由图7可知,其对应的微孔孔径分别为9.2、2.5、0 μm(未成孔)。从70 ℃到170 ℃,薄膜厚度损失减少了2.4 μm,若离子径迹未发生退火效应,相应的微孔孔径也应减少2.4 μm,而实际上相应微孔孔径减少了6.7 μm,远大于2.4 μm。从170 ℃到180 ℃,薄膜厚度损失只减少了0.1 μm,若离子径迹未发生退火效应,180 ℃处的微孔孔径应较170 ℃处减少0.1 μm,即应约为2.4 μm,而实际上却减少了很多,致使180 ℃处未能蚀刻成孔,只蚀刻出径迹斑。可见,热处理导致PET薄膜发生变化,使其体蚀刻速度变慢,同时,热处理也导致PET薄膜中的32S离子径迹发生了退火效应,而且在后续的化学蚀刻过程中,退火效应主导了蚀刻后微孔孔形和孔径的变化。

图6 不同温度热处理后制作的核孔膜显微图像Fig.6 Micrographs of track-etched membranes for thermal treatments at different temperatures

图7 核径迹微孔(坑)直径随热处理温度的变化Fig.7 Pore/pit size of track-etched membrane vs. thermal treatment temperature

从图7微孔孔径的变化趋势来看,在70~100 ℃热处理温度下,5 s的短时间热作用对离子径迹产生的影响很小,或没有产生影响,即离子径迹的退火效应不显著。从110 ℃开始,短时间热作用对离子径迹产生了明显的退火效应。随着温度的升高,退火效应显著增大。温度达到240 ℃时,5 s的热作用即可使PET薄膜中的离子径迹消失,即离子径迹完全退火。

图8 核孔膜厚度随热处理温度的变化Fig.8 Thickness of track-etched membrane vs. thermal treatment temperature

150 ℃下不同时间热处理后制备的核孔膜的显微图像示于图9。从图9可看出,随着热处理时间的增加,微孔逐渐变小,变成蚀刻微坑,且微坑逐步变浅。这说明,随着热处理时间的增加,PET薄膜中离子径迹的热退火效应逐渐增大。在显微图像上,测量热处理时间小于8 s的核径迹微孔的孔径和热处理时间大于8 s的核径迹微坑(黑斑)的直径,结果示于图10。核径迹微孔(坑)直径的变化反映出核径迹的热退火效应随热处理时间的增加而增大。

图9 不同时间热处理后制作的核孔膜显微图像Fig.9 Micrographs of track-etched membranes for thermal treatment of different intervals

图10 核径迹微孔(坑)直径随热处理时间的变化Fig.10 Pore/pit size of track-etched membrane vs. thermal treatment interval

实验使用的PET薄膜是由结晶性聚合物PET经双向拉伸制成,在拉伸成膜时需添加少量添加剂来改善薄膜的性能。PET薄膜的玻璃化转变温度一般在70~80 ℃,当温度低于玻璃化转变温度时,PET薄膜处于玻璃态,分子链和链段都不能运动,只是构成分子的原子(或基团)在其平衡位置作振动;温度达到玻璃化转变温度时,分子链虽不能移动,但链段开始运动,表现出高弹性质;温度再升高,分子链开始运动而表现出黏流性质。因此在热处理温度为70 ℃时,PET薄膜内部分子链和链段还未开始移动,对离子径迹的热退火没有贡献,在核孔膜上经过热处理位置的微孔与未经热处理处的微孔相同,没有可分辨的差异。当热处理温度升高到80~100 ℃时,这一范围的温度较玻璃化转变温度略高,分子链段开始运动,但运动非常缓慢,短时间(5 s)的热处理对离子径迹的热退火贡献很小,经过热处理位置的微孔与未经热处理处的微孔亦无明显差别。当热处理温度达到110 ℃时,分子链和链段的运动加快,使得径迹区域内的自由基愈合减少,温度越高减少得越快。当热处理温度升高至接近PET薄膜软化点温度(240 ℃)时,分子链和链段的运动很快,在短时间内自由基全部愈合而使得径迹消失,此时,离子径迹完全退火。

目前,使用高分辨率的电子显微镜和原子力显微镜已能观察到离子径迹并测量其大小,但离子径迹内部结构尚不能完全确定。现有的研究结果认为,潜径迹由径迹芯和径迹晕两部分组成[18]。径迹芯所受损伤大,其自由基密度较大;径迹晕所受损伤小,其自由基密度也相对较小。从径迹芯、径迹晕到本体之间是连续变化的,没有清晰的界限。自由基密度在径迹的中心线处最大,随着远离中心线而逐渐减小,其分布可能类似于中心位于中心线的二维高斯分布。当温度高于薄膜的玻璃化转变温度时,分子链和链段的运动加快,自由基随之移动并相互作用而复合形成稳定的化学键而使自由基密度减少。在离子径迹退火时,径迹芯和径迹晕中的自由基都会减少。本实验研究只能反映聚合物薄膜中离子径迹的退火程度与温度和时间的大致关系,需要进一步的研究才能给出两者之间的定量关系,并获得离子径迹退火动力学过程的详细信息。

3 结论

本工作用113.7 MeV的32S离子辐照PET薄膜,产生垂直于表面且贯穿薄膜的离子径迹。通过对薄膜进行局部热处理,结合化学蚀刻制作核孔膜的方法,观测热处理温度和时间对核孔膜微孔的影响,研究离子径迹的热退火效应。实验结果表明:当热处理温度达到PET薄膜的玻璃化转变温度以上时,热退火效应逐渐开始显现;在相同的热处理时间下,随着温度的升高,离子径迹的热退火效应愈加明显;在相同的热处理温度下,随着时间的增加,退火效应亦愈加明显。

热退火效应可改变径迹的蚀刻速率,可利用这一效应在核孔膜蚀刻过程中控制微孔的几何形状,改善核孔膜的品质,或研制具有特殊功能的核孔膜。