多模块直流蒸汽发生器给水系统特性分析

2019-11-06毕德瑞段天英贾玉文张厚明

毕德瑞,段天英,贾玉文,刘 勇,张厚明

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.国家核安全局 华北核与辐射安全监督站,北京 100191)

快堆的给水调节方式与运行模式有关,日本文殊堆、美国CRBRP、法国的超凤凰堆等动力堆[1-4]需根据电网需求调整反应堆功率,要求反应堆进行负荷跟踪,因此采用堆跟机的运行模式,给水调节方式是按照主蒸汽的温度和压力来控制给水流量;中国实验快堆(CEFR)和示范快堆采用机跟堆的运行模式,给水调节系统的任务是将反应堆产生的热量及时导出,给水调节方式是按照蒸发器出口钠温保持恒定来控制给水流量[5-6],进而使蒸汽发生器二次侧带走的热量与反应堆发出的热量达到平衡,同时要求进入过热器的蒸汽为干饱和蒸汽,为此需要蒸发器出口的蒸汽有一定的过热度。

示范快堆每个环路上设置了8组直流蒸汽发生器模块,每个模块由1台蒸发器和1台过热器构成。示范快堆每个环路上由1个钠分配器为各模块一次侧提供热钠,由于钠分配器分配流量时会有偏差,各模块一次侧的阻力不同也会造成钠流量分配的偏差,致使各模块一次侧的钠流量可能存在差异。因此,各模块在稳态工况时,在蒸发器出口钠温恒定的条件下,其给水流量需求、二次侧的水汽转换状态以及蒸发器出口蒸汽的过热度可能不同;在扰动工况下,各模块二次侧温度分布以及蒸发器出口蒸汽过热度的变化规律也可能存在差异。为使各模块在稳态工况下保持可靠的运行状态,以及在扰动工况下各状态参数的变化过程保持在安全限值的范围内,必须确定一个合理的蒸发器出口钠温设定值,并限制模块一次侧钠流量的偏差。为此,本文首先进行示范快堆给水系统静态特性的仿真计算,确定系统在稳态工况下的可靠运行条件,并为直流式蒸汽发生器的设计提供参考依据,再进行系统动态特性的仿真计算,掌握关键参数的变化规律,得出这些参数的变化安全限值。

本文将考察不同蒸发器出口钠温设定值及同一环路各模块一次侧钠流量存在偏差的情况下,各模块二次侧的温度分布、蒸发器出口蒸汽过热度在稳态工况下的静态特性,以及在扰动工况下的动态变化规律。

1 给水系统主要部件的仿真建模

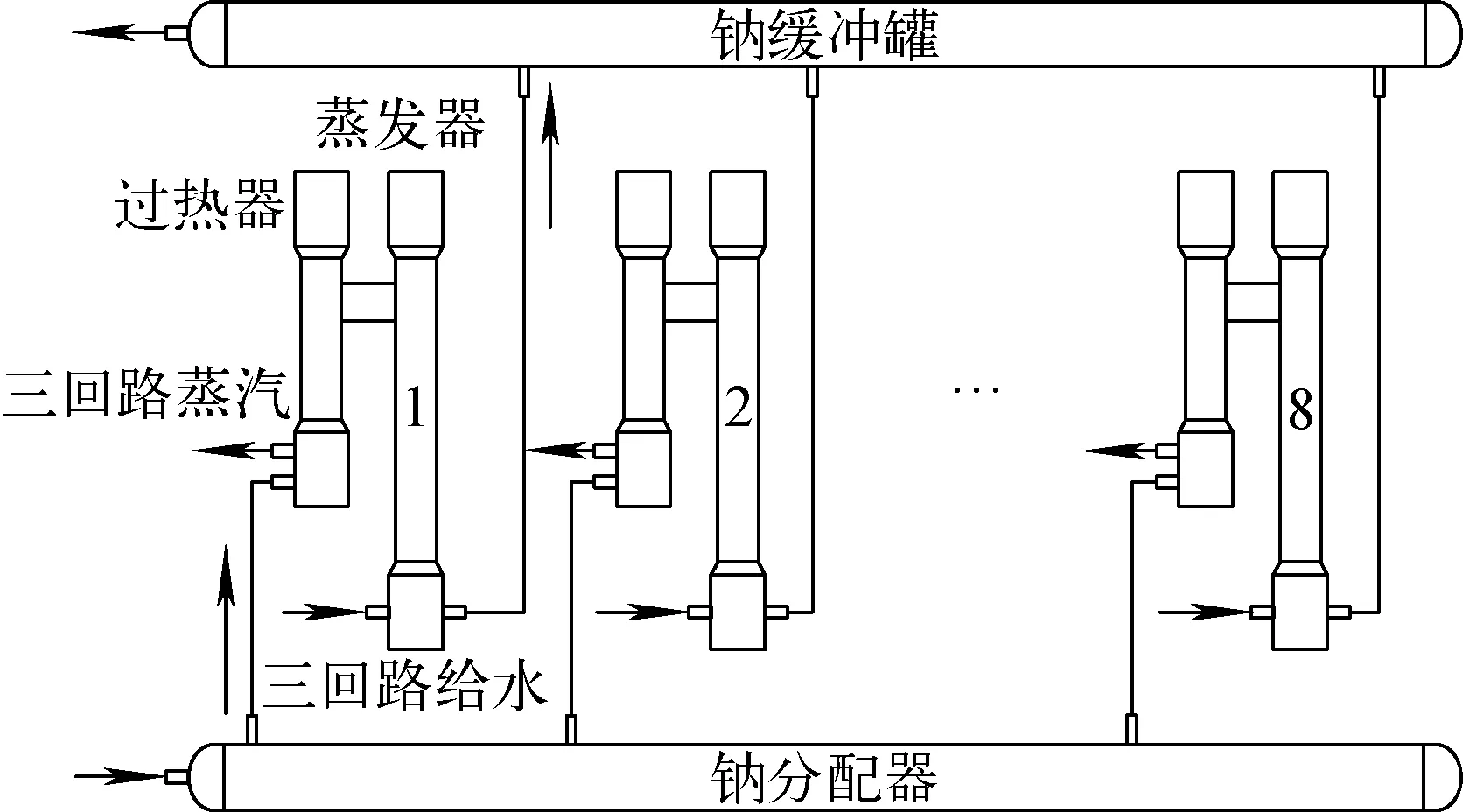

示范快堆给水调节系统的相关回路是二回路与三回路,每个回路包含2个相同的环路,图1为其中1个环路的示意图,二回路每个环路的钠分配器为各模块提供热钠,热钠冷却后汇入钠缓冲罐,三回路每个环路的给水母管为各模块提供给水,给水被加热成蒸汽后汇入蒸汽母管。示范快堆的初步设计参数为:额定热功率1 500 MW,额定电功率642 MW,蒸汽发生器入口钠温505 ℃、出口钠温308 ℃,钠流量372.6 kg/s,给水温度210 ℃,主蒸汽温度485 ℃,给水流量39.6 kg/s,给水母管压力15 MPa。

图1 示范快堆给水系统示意图Fig.1 Diagram of feed water system for demonstration fast reactor

本文对给水系统进行建模,钠分配器和钠缓冲罐采用管道模型,各模块一次侧入口前设置1个调节阀,调整每个模块的一次侧钠流量,用于模拟钠分配器和模块阻力差异对一次侧流量的影响。直流蒸汽发生器内部的物理过程较复杂,对其建模时须考虑[7-9]不同的换热、流型分区以及每个分区不同的换热、压降机理,可采用可移动边界法和集总参数法进行建模[10-11],本文采用一维流体模型[12-15],同一环路上各模块的仿真模型完全一致,以1号蒸汽发生器为例,其节点划分示于图2。其中101为二次侧压力边界,102为二次侧流量边界,103/183/184为入口体积节点,181/182为入口流量节点,105为蒸发器二次侧管道,106/107/109/111为蒸发器二次侧出口体积节点,108/110为蒸发器二次侧出口截止阀,112、191/193/195、192/194、116、120、122、123、124、125分别为过热器二次侧管道、二次侧出口体积节点、二次侧出口流量节点、二次侧出口压力边界、一次侧入口压力边界、一次侧入口流量边界、一次侧入口流量节点、一次侧管道、一次侧出口体积节点,126、127、128、130分别为蒸发器一次侧管道、一次侧出口流量节点、一次侧出口体积节点、一次侧出口压力边界。

图2 蒸汽发生器节点分布Fig.2 Diagram of node distribution for steam generator

蒸发器由一次侧节点(105)、二次侧节点(126)以及两者的热板模型组成,由于需要对蒸发器二次侧管道中的介质由液态水转化成水蒸气的过程进行研究,故将蒸发器划分88个子节点,每个子节点高度为0.215 9 m,总高度为19 m。蒸发器二次侧节点(105)模拟蒸发器管侧,流通面积S=0.044 9 m2,水力学直径D=0.011 m,蒸发器一次侧节点(126)模拟蒸发器壳侧,流通面积S=0.27 m2,水力学直径D=0.056 5 m。

2 静态特性仿真结果分析

在示范快堆的初步设计中,二回路额定工况下的冷段温度即蒸发器出口钠温的设定值为308 ℃,在该设计温度下,蒸汽发生器的运行状态发生变化时,蒸发器出口蒸汽过热度的裕度可通过仿真进行计算分析。当对蒸发器出口钠温进行调整时,要保证调整的温度能使蒸汽发生器可靠运行,因此需要验证得出能使蒸汽发生器保持可靠的出口钠温上限值和下限值。

2.1 不同偏差模块二次侧温度分布

钠分配器的设计要求对钠流量分配的偏差不能过高,且经过实验验证,钠分配器流量分配的不均匀性和模块一次侧阻力差异造成的各模块一次侧流量偏差不会很大,因此本文将以2%为单位,依次增加和减少一次侧钠流量来确定模块稳定运行所能承受的最大流量偏差。

额定工况下,二回路单环路的总质量流量为2 980 kg/s,每个模块的平均质量流量为372.6 kg/s,模块的入口钠温均为505 ℃,分别考察模块一次侧流量与平均流量偏差±4%、±2%、0%时的二次侧温度分布。图3为出口钠温设定在312、310、308、306 ℃时模块二次侧的温度分布。

由图3可知,蒸发器出口钠温相同时,随着一次侧流量的变化,预热段长度变化不大,蒸发段长度随一次侧流量的增大而增长,过热段长度相应减小;一次侧流量偏差相同时,蒸发器出口钠温越低,预热段与蒸发段的长度越大,过热段的长度越小。出口钠温为312 ℃时,一次侧流量偏差依次为-4%、-2%、0%、+2%、+4%的模块对应的过热段长度依次为3.24、2.81、2.59、2.38、1.94 m,一次侧流量偏差为+4%时过热段长度最小,蒸发器出口蒸汽最小过热度为22.53 ℃,因此当出口钠温高于312 ℃时,模块一次侧流量偏差在-4%~+4%之间时蒸发器出口蒸汽都会有较高的过热度;当出口钠温为308 ℃时,一次侧流量偏差为+4%的模块过热段长度接近0 m,过热度即将不足,因此,出口钠温设定为308 ℃时,模块的一次侧流量偏差不能超过4%;当出口钠温降至306 ℃时,一次侧流量偏差为+2%及+4%的模块,过热段长度为0 m,蒸发器出口蒸汽的过热度降为0 ℃,因此出口钠温低于306 ℃时将造成模块的蒸发器出口蒸汽过热度不足,模块无法可靠工作,306 ℃是蒸发器出口钠温的下限值。表1为不同出口钠温对应不同一次侧流量偏差时,蒸发器内部预热段、蒸发段、过热段的长度。

图3 出口钠温为312、310、308、306 ℃时蒸发器二次侧温度分布Fig.3 Temperature distribution on secondary side of evaporator at outlet sodium temperature of 312, 310, 308 and 306 ℃

流量偏差/%预热段长度/m蒸发段长度/m过热段长度/m312 ℃310 ℃308 ℃306 ℃312 ℃310 ℃308 ℃306 ℃312 ℃310 ℃308 ℃306 ℃-47.998.428.859.937.777.778.208.203.242.811.940.86-27.998.428.859.938.208.208.648.422.812.381.510.6507.998.428.859.938.428.649.078.852.591.941.080.2227.998.428.859.938.649.079.509.072.381.510.650.0047.998.428.859.939.079.509.939.071.941.080.220.00

2.2 不同偏差模块蒸发器出口汽温过热度

将同一环路上各模块蒸发器出口钠温依次设定为312、310、308、306 ℃,模块一次侧流量偏差取-4%~+4%,图4为不同出口钠温设定值条件下,不同一次侧钠流量偏差时对应的过热度。同一环路上各模块出口钠温相同,一次侧流量不同,导致模块内部温度分布不同,蒸发器出口蒸汽的过热度也会存在差异,同时不同的出口钠温设定值也会对各模块的过热度造成影响。各模块的过热度在一次侧流量偏差-4%和4%处分别取到最大值和最小值,出口钠温为312 ℃时分别为48.98 ℃和22.53 ℃,310 ℃时分别为37.67 ℃和13.42 ℃,308 ℃时分别为23.14 ℃和4.61 ℃,306 ℃时分别为10.09 ℃和0 ℃。

图4 过热度与出口钠温、一次侧流量偏差的关系Fig.4 Relationship between superheat and outlet sodium temperature and primary side flow deviation

3 动态特性仿真结果分析

在动态特性分析中,采用额定工况下二回路总流量阶跃下降5%的扰动方式,给水流量保持初始流量不变,图5为蒸发器出口钠温设定值为312 ℃和310 ℃时蒸发器出口钠温和蒸汽过热度的变化。由图5可知,引入扰动后一次侧流量不同偏差的各模块出口钠温和过热度均开始下降,出口钠温设定值为312 ℃时,各模块的出口钠温全部稳定在305 ℃左右,温度差异不大;-4%、-2%、0%、+2%、+4%钠流量偏差的各模块剩余过热度分别为17、8.5、7.5、7、0 ℃;出口钠温设定值为310 ℃时,各模块的出口钠温全部稳定在约302 ℃,温度差异不大,该温度下-4%、-2%、0%钠流量偏差的各模块剩余过热度全部降为0 ℃。因此出口钠温设定值低于312 ℃时,二回路流量扰动不能超过5%。

图5 出口钠温初始状态为312 ℃和310 ℃时的动态特性Fig.5 Dynamic characteristics of initial sodium temperature at evaporator outlet of 312 ℃ and 310 ℃

4 小结

本文搭建了示范快堆多模块直流蒸汽发生器给水系统的仿真模型,对其静态特性与动态特性进行了仿真研究,得出以下结论。

1) 为保证各模块可靠的工作状态,要求选择合理的蒸发器出口钠温设定值,并限制蒸汽发生器一次侧的流量偏差。蒸发器出口钠温设定值过低以及一次侧钠流量偏差过高于设计值时,会导致给水流量的增加,进而使蒸发器二次侧的预热段和蒸发段的总长度过大,过热段长度不足,过热蒸汽的行程不足,吸收的热量减少,最终使蒸汽的过热度不足。

2) 在静态过程中,蒸发器出口钠温设定值在310 ℃以上、各模块一次侧流量偏差控制在相对设计值上下偏差4%时,蒸发器出口蒸汽的过热度均在10 ℃以上,稳态条件下是可靠的;出口钠温设定值在308~306 ℃时偏差不能超过+4%,否则会造成过热度不足;出口钠温设定值在306 ℃以下时,蒸汽发生器无法可靠工作。

3) 在动态过程中,二回路流量阶跃下降,导致蒸汽发生器一次侧流量降低,传递给二回路的热量减少,蒸发器二次侧预热段和蒸发段长度增加,过热段长度减小,蒸发器出口钠温和蒸汽过热度同时降低。一次侧流量较大模块的给水流量初始值较大,预热段与蒸发段长度初始值也较大,过热段长度相对较小,引入扰动后,总扰动按照流量偏差分配到各模块,一次侧流量大的模块过热度余量小,最先降为0 ℃,无法继续工作。额定工况下出口钠温小于310 ℃时,系统所能承受的二回路流量阶跃下降扰动不足5%。因此系统的动态特性较差,在不引入自动给水调节系统的条件下,外界发生扰动时,系统无法正常工作。