全密闭直流电炉熔炼高钛渣项目氮气系统的升级改造

2019-11-06陈晓风

陈晓风

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

云南某钛业公司8万 t/a高钛渣项目引进南非全密闭直流电炉熔炼高钛渣技术,2009年10月投产以来,具有工艺技术先进、设备运行可靠、电弧稳定、熔炼效率高、熔池搅拌好、生产技术指标优良、资源综合利用率高、环保技术优良、安全性能强、自动化控制水平高等特点,是名列世界第三、亚洲第一的大型全密闭式直流电炉熔炼高钛渣项目。

与高钛渣项目配套建设的氮气系统投产以来,基本满足高钛渣主体工艺的氮气供应要求,但由于原设计条件与投产后实际生产参数发生变化,特别是随着公辅设施用户的相继投入使用,出现了氮气系统产能偏小、瞬间最大流量不能满足要求等问题。我们分析了问题原因,统计确认了氮气用气点、用量和工作制度,对氮气系统运行的稳定性和可靠性进行了大量的调研与分析,坚持以满足高钛渣项目氮气供应为目标,充分利用原有氮气设备,尽量减少改造投资的改造原则,提出了升级改造方案,满足了项目对氮气的供应要求,保证了高钛渣项目的顺利投产。

1 全密闭直流电炉熔炉高钛渣工艺对氮气系统的要求

1)对无烟煤细料仓、电炉加料系统和电炉进行氮气密封保护。

在通常状况下氮气的化学性质很不活泼,是一种惰性气体,氮气是能有效保护介质不被氧化或发生其他反应,常被用作保护气。对电炉给料系统(无烟煤仓、钛精矿仓、失重秤、中心给料管等)全程采用氮气密封保护并呈微正压辅助送料,一旦氮气停止供应,空气将跟随物料一起进入DC炉,与炉内CO接触将发生安全事故,因此,氮气供应一旦出现异常时,DC炉必须立即停止进料进入保温状态。若氮气密封不好,炉内高温烟气反冲入给料系统,将发生了煤仓内着火事故;若中空电极的氮气密封不好,将造成电极消耗明显增加。

2)启停电炉时必须对电炉进行氮气吹扫置换。停炉检查时必须用氮气将电炉内的CO气体吹扫置换排空后,才能打开DC炉观察孔对熔池、挂渣、耐火材料等情况进行检查,检查完毕后必须用氮气将炉内进入的空气置换排空后才能通电开炉,CO气体外泄或与空气接触将造成人员中毒或燃爆安全事故。

3)对电炉煤气净化系统进行氮气吹扫置换。每次启停电炉煤气净化系统时必须进行氮气吹扫置换,确保安全。

4)对电炉煤气输配系统的煤气柜、煤气管道进行氮气吹扫置换。

5)对无烟煤、钛铁矿干燥燃烧系统进行氮气吹扫置换。

6)铁水脱硫处理反应试剂的输送。

7)控制仪表的氮气供应。

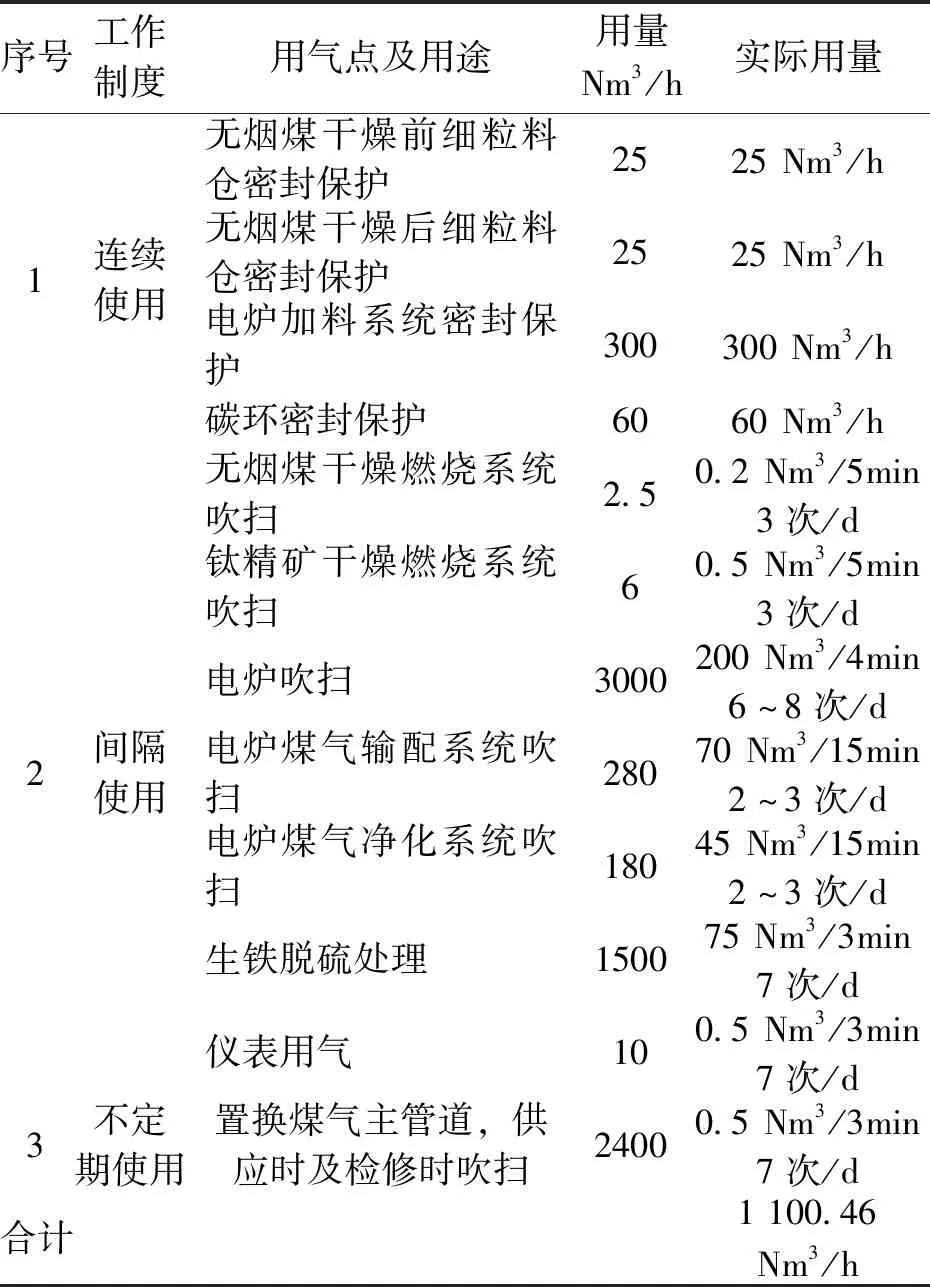

氮气的用途、用气点、用量及工作制度详见表1。

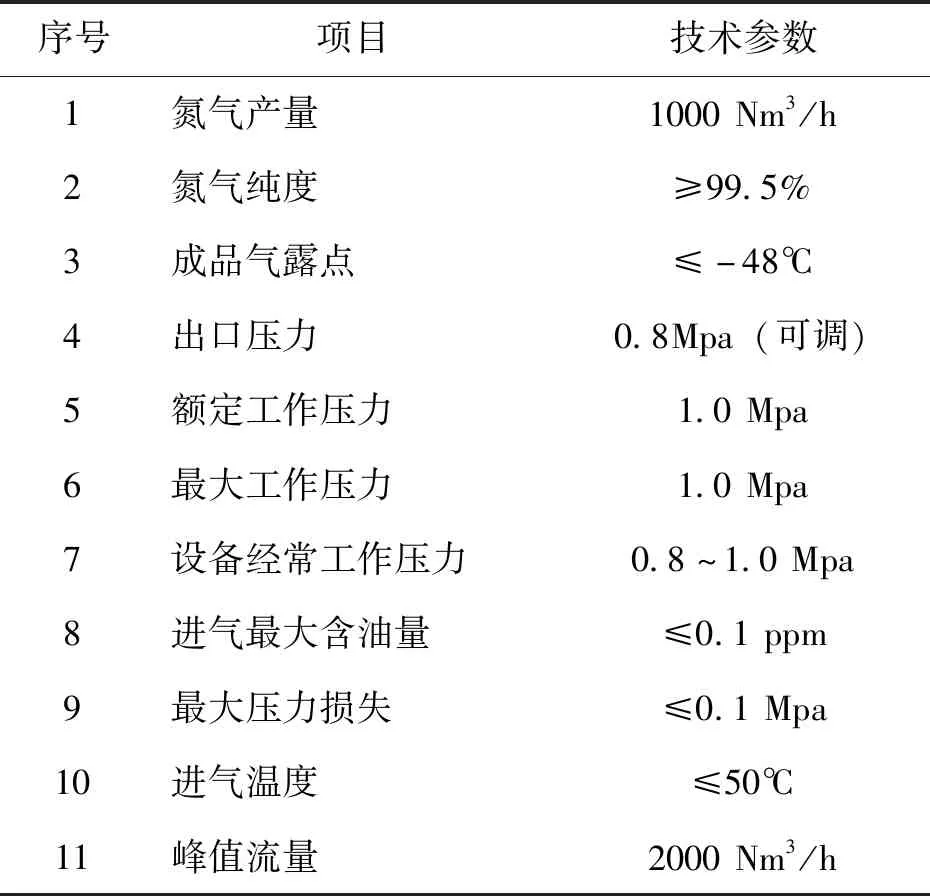

2 改造前氮气系统概况

现场制氮是指氮气用户自购制氮设备生产氮气,利用各空气的沸点不同使用液态空气分离法,将氧气和氮气分离而得到氮气。工业规模制氮生产方法主要有深冷空分制氮、变压吸附制氮和膜分离制氮等3种。变压吸附法制氮装置是一种高效的现场制氮装置。具有运行可靠,全自动操作,开停机方便,氮气纯度和氮气产量可适当调节,运行成本低,设备紧凑,占地面积小,建设周期短、投资少、能耗低、无环境污染、常温生产和维修量小等优点,广泛应用于用气量不大,氮气纯度不特别高的领域。因此选用变压吸附法制氮装置一套。改造前氮气系统技术参数详见表2。

表1 氮气用途、用气点、用量及工作制度表

表2 改造前氮气系统技术参数表

变压吸附制氮装置技术是一项在常温下从空气中直接制取氮气的高新节能分离技术,原料空气经压缩机压缩至1.2 MPa,首先经过高效除油器进行三级过滤,除去压缩空气中的大量油份、水份、微固体颗粒;而后进入微热再生吸附式干燥机进一步除去水分,使压缩压缩空气的露点降到-23℃;之后进入精密过滤器和活性碳过滤器,进一步除去压缩空气中含有的固体颗粒,使压缩空气品质达到0.001μm;之后进入填装吸附剂的变压吸附分离系统,即制氮机组。洁净的压缩空气由吸附塔底端进入,气流经空气扩散器扩散以后,均匀进入吸附塔,进行氧氮吸附分离,然后从出口端流出氮气,进入氮气缓冲罐,之后经增压、减压(至常压),脱除所吸附的杂质组分(主要为氧气),完成吸附剂的再生。2个吸附塔交替循环操作,连续送入原料空气,连续生出氮气。

3 投产后氮气系统存在的问题

高钛渣项目投产以来,DC炉稳定运行,工况良好。氮气系统基本能够满足高钛渣主体工艺的氮气供应要求。但由于原设计条件与投产后实际生产参数发生变化,氮气的实际用气点、用量和工作制度与最初的工程设计的理论数值发生变化,特别是随着公辅设施用户的相继投入使用,造成氮气系统存在下列问题:

1)制氮系统喷筛现象频发。项目投产以来,制氮系统喷筛现象频发,故障发生迫使电炉停止生产,影响较为严重。

2)氮气系统产能偏小。随着干燥燃烧系统吹扫、生铁处理脱硫剂氮气输送、煤气主管道检修时的吹扫等公辅设施用户的相继投入使用,氮气得平均用量已增至1 100.46 Nm3/h,现有的氮气系统的产能1 000 Nm3/h已不能满足高钛渣项目的总体供气要求。

3)氮气系统瞬间最大流量不能满足要求。原设计瞬间最大流量为2 000 Nm3/h,而电炉启停时或更换电极前后需通以200 Nm3(3~5 min)氮气吹扫,氮气瞬间流量达到3 000 Nm3/h,且最短间隔20 min后再以相同流量重复吹扫一次,因氮气瞬间输出量很大,制氮系统在20 min内为保证恒压(800 kPa)供气,可能会导致空压机超负荷运转,这是制氮系统故障频发的主要原因。

4 优化改造方案

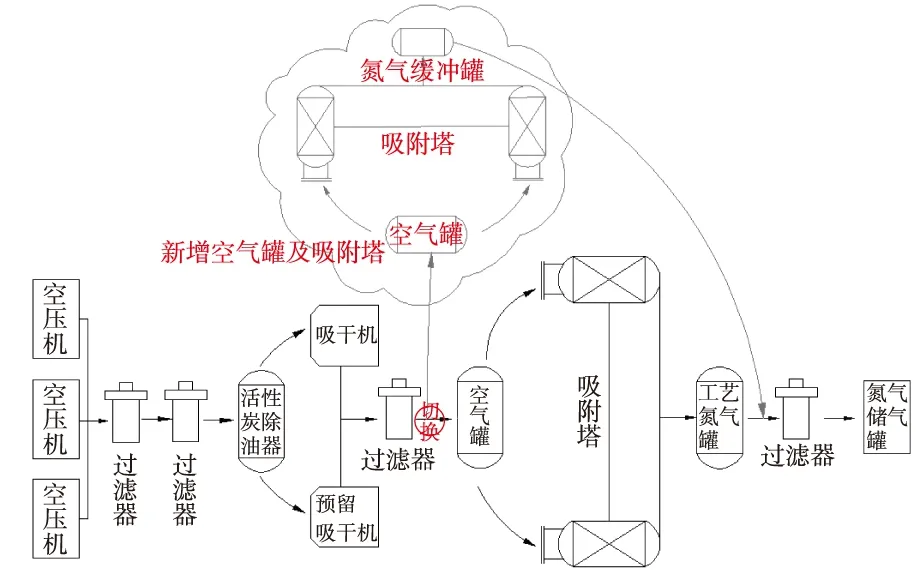

根据氮气系统的运行状况,分析了存在的问题,认真落实了氮气用气点的用途、工作制度和用气量等指标,实行错峰运行方案,考虑尽可能利用原有氮气设施,降低改造投资,为了提高氮气供应的可靠性和安全性,提出如下升级改造方案:

1)新增氮气储罐2个,共计200 m3,总储气能力达到325 m3;

2)改造制氮吸附塔内分子筛密封,采取添加惰性陶瓷球(起密封作用)的措施,有效解决喷筛现象;

3)在现有的3台空压机数量不变的情况下,新增氮气吸附塔及其相关辅件1套,并接入现有的1 000 Nm3/h氮气吸附塔及其相关辅件系统之中,尽可能共用现有的吸干机等辅助设备,2台空压机时开启确保有制氮系统有1 100 Nm3/h的产能,3台空压机均开启时产能为1 300 Nm3/h,新增吸附塔及相关辅件后,2套制氮吸附塔系统依据峰值、平值及谷值的需求可切换后单独使用。同时也起到了互为备用的作用,大大提高了氮气供应的可靠性,满足工艺生产的要求。

4)增加氮气缓冲罐1个,约4.5 m3,保证新增氮气的稳流输送。

5)考虑到投入原料空气量的增加,新增1个空气罐,充分满足吸附塔生产氮气对压缩空气的需求,约3 m3,与原有储罐串联后储量总计达6 m3;

6)考虑2套吸附塔切换使用,空压机、吸干机、过滤器等能够满足新增吸附塔的需求,不再增加。

改造后的PSA制氮系统流程图详见图1所示。

图1 改造后的PSA制氮系统流程图

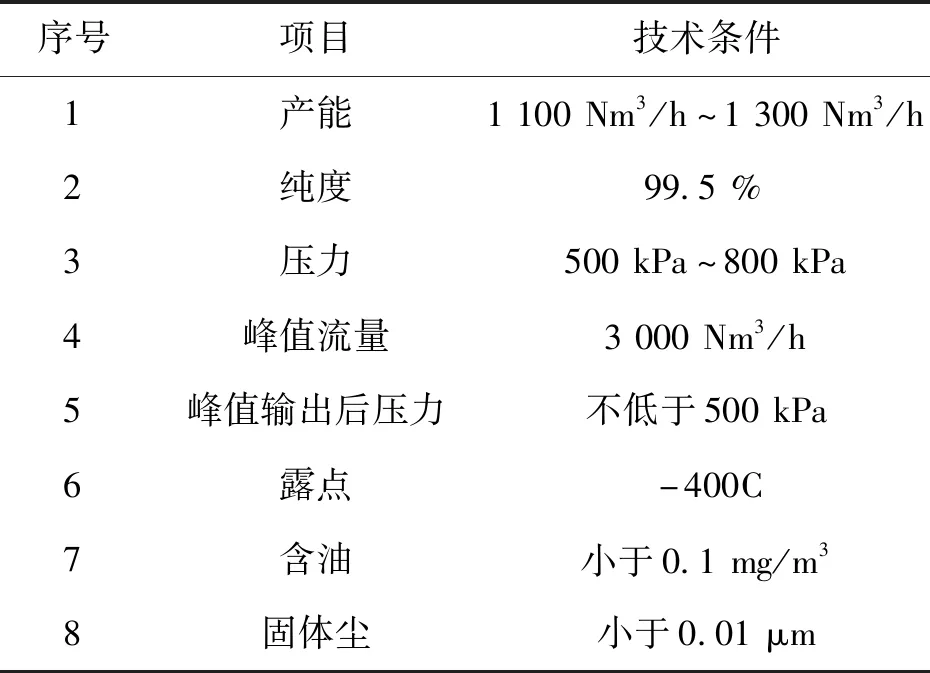

改造后的氮气系统主要技术参数详见表3。

表3 改造后的氮气系统的技术参数

5 结 语

高钛渣项目对氮气供应的要求具有3个特点:①氮气用气点多而且分散;②供气要求高,稍不满足将影响主体工艺流程的顺畅,甚至发生安全事故;③平均用气量不高,但瞬间最大用气量较高。这就为氮气系统的改造提出新的要求。改造方案新增1套氮气吸附塔,与原有吸附塔相互切换单独使用,既可增加氮气的供应量,又充分利用了原有设备;新增氮气储罐2个,既满足了瞬间最大用气量的要求,又节省了投资。氮气系统升级改造实施完成后,制氮系统设备运行良好,满足了高钛渣项目对氮气供应的整体需求,保障了全密闭直流电炉熔炼高钛渣工艺的顺畅。