发电机动态下转子匝间短路引发振动超标的分析及处理

2019-11-06郭益钻闫清泉

李 红,郭益钻,闫清泉

(湖北芭蕉河水电开发有限责任公司,湖北 恩施 445800)

芭蕉河水电公司二级电站位于湖北鹤峰县鸡公洞,共装机2台,合计16 MW,其流域编号为蕉4G、蕉5G,由恩施水电设计院设计,重庆水轮机厂有限责任公司制造。

蕉4G水轮机型号为HLD74-LJ-140,特性为俯视顺时针旋转,转速428 r/min,额定水头57 m。水轮机额定出力8 333 kW,设计水头57 m。机组水轮机为混流式机组,共16片活动导叶,7个固定导叶,活动导叶立面为刚性密封,端面为弹性橡胶织布密封,导叶与拐壁通过分半键连接,拐壁、连板、控制环通过剪断销和销钉连接,剪断销和销钉均不带偏心。

检修密封为封闭式空气围带,工作气源压力为0.7 MPa;工作密封采用水压橡胶活塞式密封,水导轴承为分块式油润滑导轴承,乌金瓦,数量为6块,设计单边间隙为0.15~0.20 mm。

发电机型号为SF-8000-14/2860,为悬吊型水轮发电机,上机架为负荷机架。其上导轴承和推力轴承共用一个油槽,导轴承各有8块乌金瓦,设计单边间隙均为0.10~0.15 mm,推力瓦为8块塑料瓦,在推力瓦的下方有8块丁腈耐油橡胶板来配合调整,并且要求每块丁腈耐油橡胶板厚度差不大于0.05 mm,8块推力瓦与丁腈耐油橡胶板配合后的厚度差不大于0.05 mm,于2002年04月28日投产发电。

1 振动现象描述

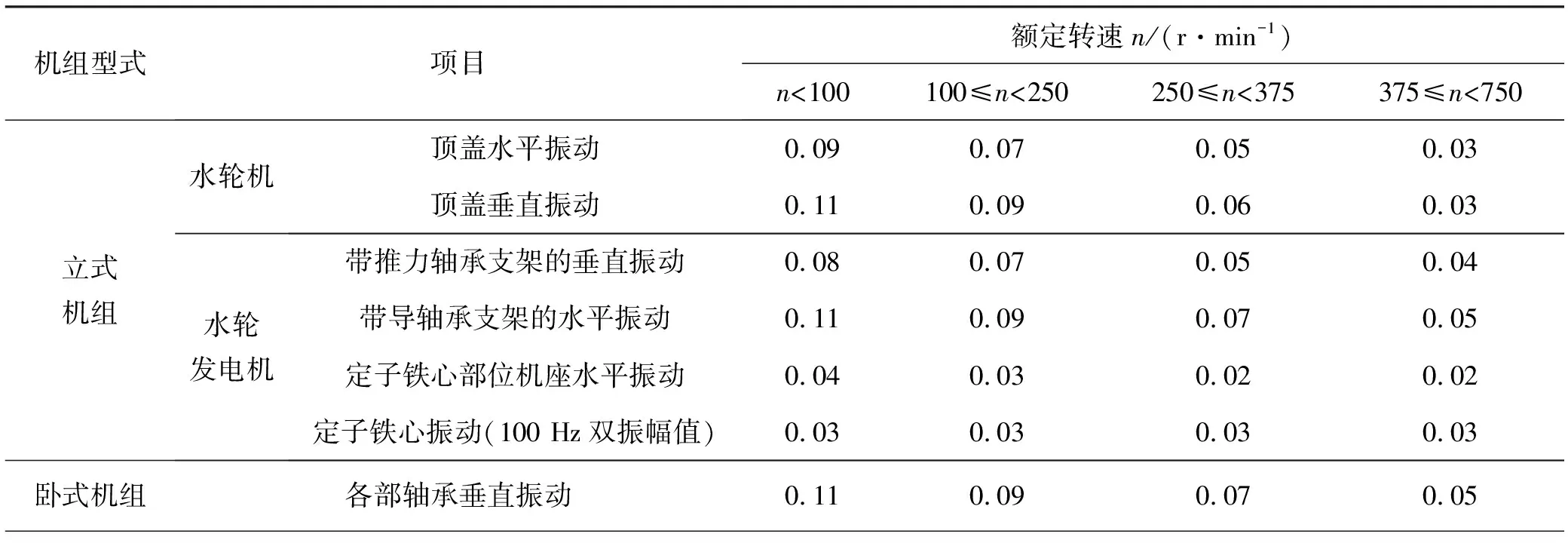

2018年3月通过对电站群设备进行日常专责巡检,发现蕉4G运行时上机架的振动比蕉5G运行时的振动明显偏大,随即对该机组的径向振动和垂直振动进行测试检查,并将各部位测试数据进行分析,依据:《水轮发电机组安装技术规范》(GB/T8564-2003)、《立式水轮发电机组检修技术规程》(DL/T817-2014)相关标准,确认蕉4G径向振动值严重超标,数据如表1、表2所示。

表1 水轮发电机组各部位振动允许值表 mm

说明:振动值系指机组在除过速运行以外的各种稳定运行工况下的双振幅值。

表2 蕉4G机组振动实测值表 mm

2 振动原因排查

2.1 电气预防性试验数据检查

查阅蕉4G近三年电气预防性试验数据,并与国家相关标准中的要求参数进行对比,蕉4G发电机组绕组的直流电阻、绕组的绝缘及吸收比、绕组直流耐压和泄漏电流、转子对轴绝缘电阻、转子绕组的直流电阻、励磁回路绝缘电阻等预试结果均符合国家相关标准,满足机组安全正常运行条件。

2.2 各部位运行温度情况检查

根据机组设计资料与机组现行运行温度进行对比,其温度值均在允许范围内,符合机组稳定长期运行条件,检查数据列于表3。

2.3 导水机构及过流部件

蕉4G导水机构各传动件、销、键、紧固件、导水机构拐臂连杆销无窜动。紧固件各部螺丝无松动,剪断销完好。导叶均未发现汽蚀磨损现象。导叶上、下端面密封基本完好,导叶立面间隙合格。转轮汽蚀、磨损等检查良好,无气蚀、裂纹、破裂等现象。蜗壳及尾水管金属部件无明显汽蚀现象。蜗壳及尾水测压管管路疏通,管路通水正常,压力表显示无误。

表3 各部位运行温度情况检查数据表

2.4 上、下导轴承检查及处理

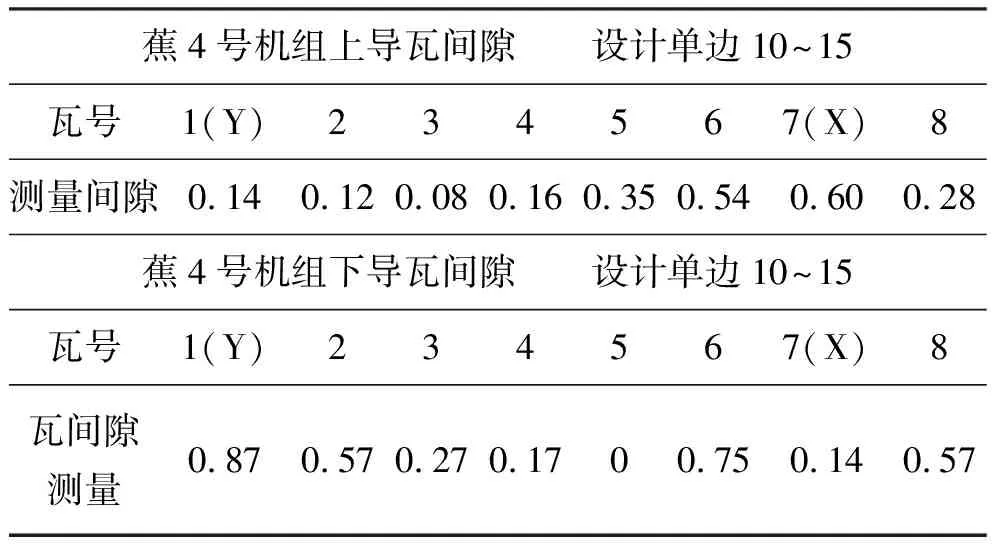

本次检查上导轴承间隙发现,该轴承间隙严重超标,主轴明显偏于-X及+Y-X方向,见表4、表5上导轴承调节数据。

表4 蕉4G机组上导、下导轴瓦间隙测量值表 mm

表5 蕉4G导瓦调整后间隙测量值表 mm

检查发现上导轴承2号导瓦和下导轴承7号导瓦背后的撑块出现断裂的现象,通过该垫块断裂可以说明机组在运行过程中这两块瓦受到了极大的径向力,同时这也可能是上导轴承瓦和下导轴承瓦间隙变大的主要原因,发现设备隐患后,对断裂的撑块进行了更换,并对上导轴瓦和下导轴瓦间隙进行了调整,保证设备暂时稳定运行。

2.5 上机架及主轴连接螺栓检查

对上机架进行了全面的外观检查,机架螺栓及销钉未见松动,固定焊缝未见脱焊。

对主轴联接螺栓进行外观检查,大轴连接螺栓外观完整,焊缝未发现裂纹及折断的现象。

3 振动原因处理

3.1 机组轴线调整及导瓦间隙分配

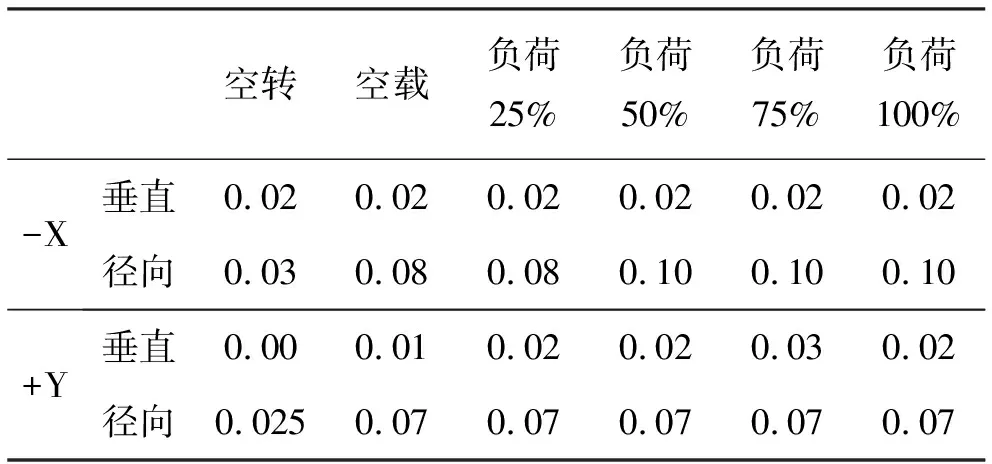

2018年10月我们对该机组进行了旋转中心及轴线调整,并将三部轴承导瓦间隙进行了分配,彻底的消除了机械上前期存在的各种隐患。检修完毕后对修前和修后数据进行对比得知,机组检修前后上机架垂直方向上的振动没有发生明显变化,径向方向上的振动比修前略有变小,并且在空转态径向振动值满足相关规定要求,但加载后振动值仍然不满足要求,数据如表6。

表6 蕉4G机组轴线调整后振动实测值表 mm

3.2 定转子局部检查及处理

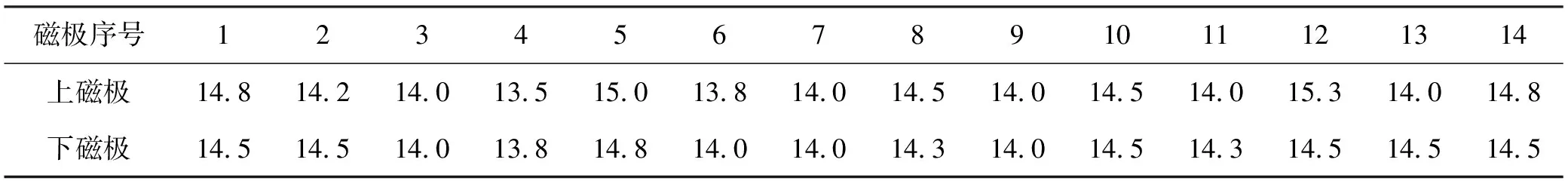

1)因4G在加载后振动超标的隐患没有排除,我们随即对转子磁极进行了详细的检查,发现转子本体销、键等部件无松动、错位及变形的现象,测量气隙值满足运行要求,数据如表7。

2)对转子磁极分别进行了直流电阻和交流阻抗测试,排除了转子存在内部闸间短路和损坏的可能性,数据如下:测试回路:45.4 mΩ,测试线:2.38 mΩ,绝缘:1000 V-64.5 mΩ,500 V-94.5 mΩ。

蕉4G转子磁极直流电阻及交流阻抗测试数据分别列于表8和表9。

表7 蕉4G气隙测量值表 mm

表8 蕉4G转子磁极直流电阻测试数据表 mΩ

表9 蕉4G转子磁极交流阻抗测试数据表

3)检查转子磁极连接引线发现有多处出现短路放电的情况,包扎磁极连接引线的玻璃丝带也出现了脱落的现象,并且磁极连接引线本体积碳较多,如图1所示。

图1 转子磁极连接引线图片

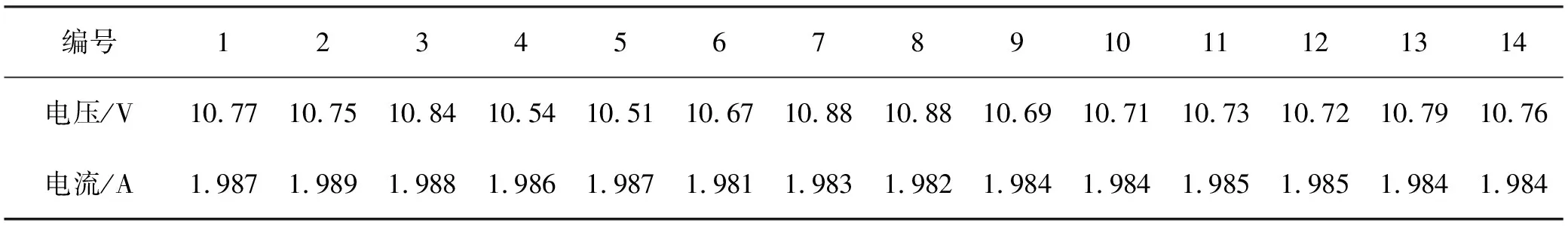

发现设备隐患后,我们对转子磁极连接引线进行了处理,首先对磁极引线进行了彻底的清洗,然后使用云母带进行包扎并刷1032绝缘漆,再使用玻璃丝带进行二次包扎并刷1032绝缘漆,轮番两次包扎待1032绝缘漆干燥凝固后开机加载试运行,机组径向振动值满足相关标准规定值,如图2所示。磁极引线包扎处理后的测试数据列于表10。

图2 转子磁极连接引线处理后的图片

表10 磁极引线包扎处理后测试机组数据值表 mm

4 结 语

芭蕉河4G转子励磁引线包扎处理后,径向振动比修前发生了明显好转,检修过后我们总结了蕉4G在动态下加载励磁后上机架振动变大的原因,一方面是由于机组摆度变大导致的,而摆度变大主要是由于机组上导轴瓦和下导轴瓦背面垫块断裂,引起轴承各导瓦间隙发生了变化导致的。另一方面是由于转子励磁引线铜片裸露在外面,机组在动态下导致铜片与转子外观产生了闸间短路,当机组加载励磁后造成了磁极的不平衡,引起机组在动态下加载励磁后径向振动值超标,通过本次对转子磁极连接引线进行包扎及绝缘处理后振动情况明显好转,满足相关标准及运行要求。