柱-机联合工艺在低品位白钨矿回收中的应用实践

2019-11-06郭建根

张 健 ,郭建根 ,王 旭

(1.洛阳豫鹭矿业有限责任公司,河南 洛阳 471500;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083)

0 引言

洛阳豫鹭矿业有限责任公司低品位白钨综合回收项目是厦门钨业和洛阳钼业共同合作,为回收选钼尾矿中的低品位白钨,于2001年底启动技术创新工程[1-3]。选厂初始设计规模为4500 t/d,2006年扩大为14500 t/d。2004年投产以来,经过生产初期的工艺变革和完善,利用自主创新攻关取得的成果,克服了低品位白钨矿回收的种种难题,使该项目成功运行,取得良好的经济效益。2009年后,采用新型白钨矿捕收剂FX-6替代油酸,综合回收率又得到了大幅度提高[4-6]。

实现低品位白钨的有效回收后,为进一步解决生产过程中精矿品位过低、工艺流程过长以及成本偏高的问题,经过反复试验论证和大胆创新,开始在白钨粗选段和精选段进行浮选设备改造,进行柱-机联合工艺的生产实践。充气机械搅拌式浮选机是使用时间较长,较为普遍的浮选设备。由于搅拌作用,其矿浆循环性能好,空气弥散均匀,浮选泡沫矿化较好,矿化气泡上升到泡沫层的行程较短,可有效地保证矿粒悬浮而不易沉槽,适合于要求充气量大,矿石性质复杂的粗重难选矿物的选别,药剂消耗少,但是脉石夹杂严重。浮选柱具有结构简单、运行稳定、维修方便、自动化程度高、节省电能及材料消耗、富集比高等特点,对提高品位具有明显的效果[7-9]。

1 原矿性质分析

豫鹭公司回收的低品位白钨矿来自于洛钼集团三道庄矿区,为钼钨伴生型矿床。洛钼集团选矿二公司对矿石中的辉钼矿进行回收后,豫鹭公司再从选钼尾矿中进行低品位白钨的综合回收[10-12]。该钼钨矿矿石以夕卡岩型为主,占矿石总量的70%~80%,其余20%~30%主要为透辉石角岩,硅灰石角岩和少量其他类矿石,主要金属矿物为黄铁矿、辉钼矿、磷黄铁矿、白钨矿、次为黄铜矿、磁铁矿、赤铁矿和少量的褐铁矿、铜蓝、闪锌矿、方铅矿等。主要脉石矿物为石榴子石、透辉石、石英、斜长石,次为方解石、萤石、硅灰石和少量的绿泥石、绿帘石、云母等。

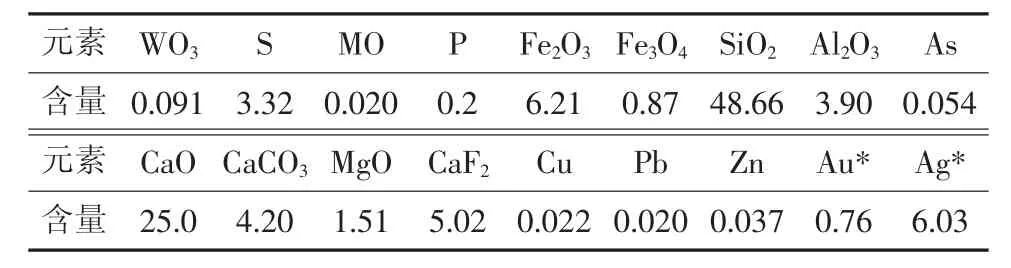

浮钼尾矿的化学多元素分析见表1,矿石中各种矿物的相对含量见表2。浮钼尾矿中WO3含量为0.091%,属于低品位钨矿。其余金属回收利用价值不大。

表1 浮钼尾矿试样化学多元素分析 w/%Tab.1 Chemical multi-element analysis of molybdenum tailings

表2 浮钼尾矿试样中矿物含量 %Tab.2 Content of minerals in molybdenum tailings

2 改造前后的工艺流程和选矿指标对比

2.1 粗选段改造前后工艺流程及指标对比

2.1.1 粗选段改造前工艺流程

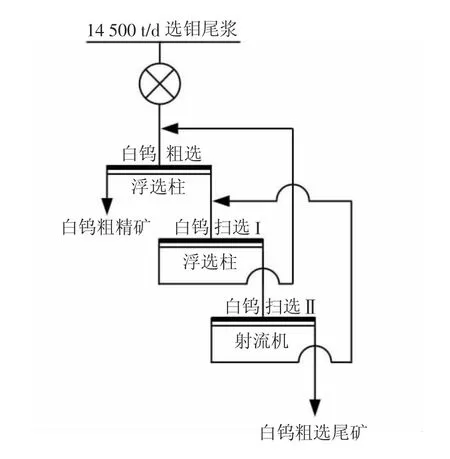

豫鹭公司低品位白钨综合回收工艺流程分为粗选段和精选段。粗选段最初设计为一次粗选、三次扫选、三次预精选,均采用BS-K型浮选机。随着处理规模扩大和技术进步,BS-K型浮选机已不能满足生产需求。后粗选段浮选设备均改为SL5000大型射流浮选机,射流浮选机的单台处理能力为5000 t/d。粗选段工艺流程也简化为一次粗选、两次扫选,无须再进行预精选作业。粗选段得到的白钨粗精矿进入浓密机进行浓缩,为下一步精选段做准备。粗选段全部采用射流浮选机时,工艺流程图见图1。

图1 粗选段改造前的工艺流程Fig.1 Process of rougher before transformation

2.1.2 粗选段改造后工艺流程

2011年为了进一步提高粗选段的浮选指标,通过前期试验的考查论证,将原来的单一射流浮选机工艺流程改为粗选和一次扫选作业采用CCF型浮选柱[9],二次扫选作业采用原有的SL5000型射流浮选机的柱-机联合流程。柱-机联合流程既解决了采用单一射流浮选机粗精矿质量较低的问题,又弥补了浮选柱对粗粒白钨矿的回收能力较差的缺点,使生产指标得到了稳定提升[8-9]。柱-机联合流程如图2。

图2 粗选段柱-机联合工艺流程Fig.2 Column-machine combinationin the stage of rougher process

2.1.3 粗选段改造前后的指标对比

对改造前后粗选段的主要生产指标进行统计,结果见表3。

由表3可以看出,采用柱-机联合工艺流程的生产指标要明显优于采用单一射流浮选机工艺流程,粗选段回收率由2010年的73.39%提高到78%以上,白钨粗精矿WO3品位由1.213%提高到1.6%以上。同时,粗选段的浮选设备装机容量下降510 kW,降低幅度达到35%,大大降低了选矿成本。

表3 粗选段改造前后主要生产指标对比Tab.3 Comparison of major indicators before and after rougher transformation

2.2 精选段改造前后工艺流程及指标对比

2.2.1 精选段改造前工艺流程

豫鹭公司白钨精选段工艺采用彼得罗夫法,将浓缩后的粗精矿加温脱药后,稀释调浆进行浮选。原精选段工艺流程为一次粗选,三次扫选,五次精选,浮选设备为BS-K型浮选机,取得的最终白钨精矿中WO3含量稳定在30%左右。但是当原矿性质和品位发生波动时,最终白钨精矿WO3品位只有18%左右,严重影响销售价格。为了保证白钨精矿品质稳定性,对一次加温浮选得到的白钨精矿再进行摇床重选,摇床尾矿进行二次加温脱药浮选,摇床精矿和二次加温浮选精矿合并为最终白钨精矿。最终白钨精矿WO3品位保持在30%~35%。精选段改造前的工艺流程见图3。

图3 精选段改造前的工艺流程Fig.3 Process flow before transformation in refinery section

两次加温精选和摇床重选工艺在一定的时期内取得了良好的技术经济指标,但其存在明显弊端。主要表现在流程较长,工艺复杂,二次加温排出的尾矿WO3含量仍有1%~2%,导致综合回收率下降。另外,随着上游企业的处理能力和磨矿细度的增加,该工艺流程处理能力明显不足,分选效果逐渐变差。

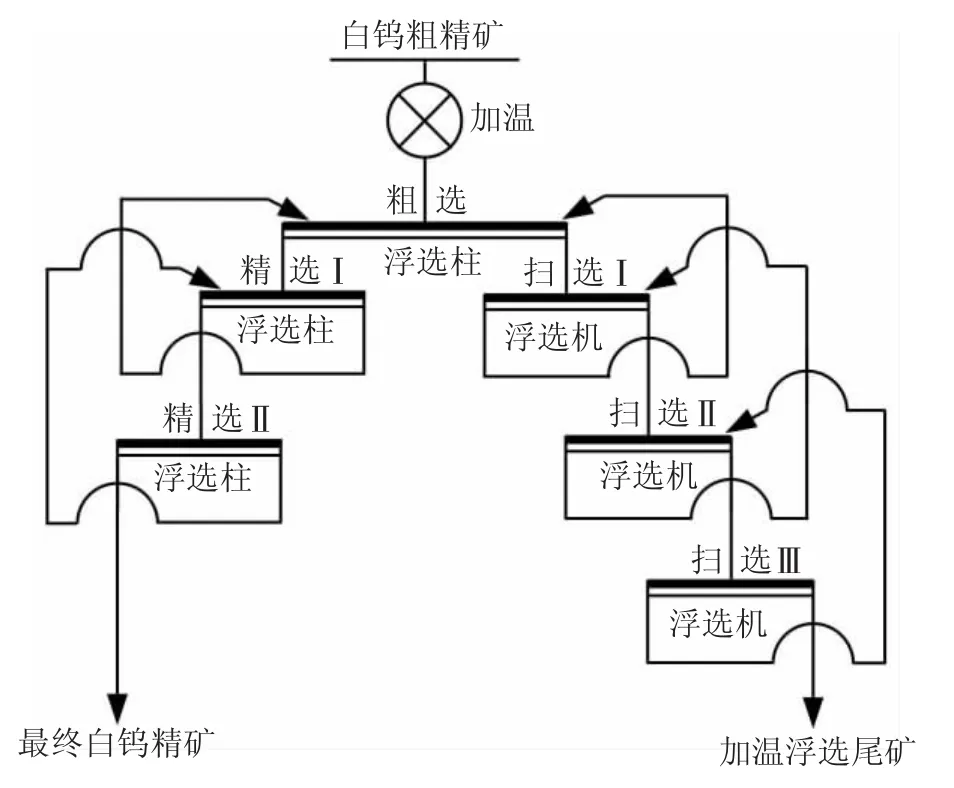

2.2.2 精选段改造后工艺流程

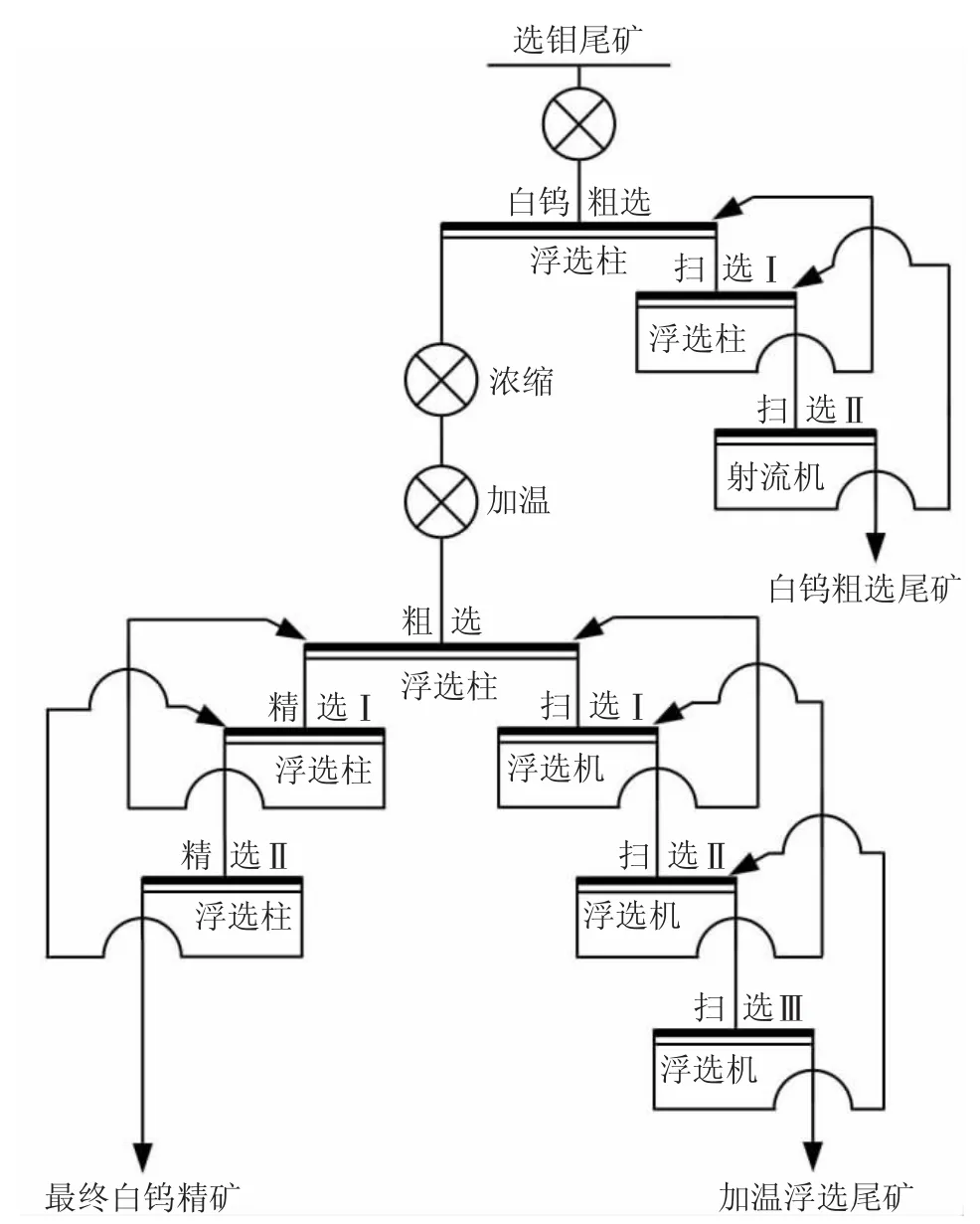

为了保证白钨综合回收率和白钨精矿品质,简化流程,降低能耗,节约成本,根据入选粗精矿的性质,通过大量实验室试验、调研论证和对比分析,最后再次创新性地选取了柱-机联合方案。柱-机联合方案工艺流程见图4。其中,粗选和精选采用CCF型浮选柱,扫选仍沿用原BS-K型浮选机。

2.2.3 精选段改造前后的指标对比

图4 精选段柱-机联合改造后的工艺流程Fig.4 Process flow of column-machine combination in refinery section

对改造前后精选段的主要生产指标进行统计,结果见表4。

表4 精选段改造前后主要生产指标对比Tab.4 Comparison of major indicators before and after refinery transformation

采用柱-机联合工艺后,经过一次粗选,两次精选,三次扫选即取得了预期的生产指标。最终精矿品位与原流程取得的精矿品位相当,WO3含量稳定在30%左右。精选段回收率得到了大幅提升,由2013年不足92%提高到96%以上。工艺流程简化的同时,处理能力增加400t/d,装机容量下降了106.6 kW。无论从选别指标还是从选矿成本评价,柱-机联合的创新性和优越性都得到了充分体现。柱-机联合工艺在白钨粗精矿加温脱药精选中的成功应用,主要是其充分平衡了矿石粗细粒和设备特点之间的关系。

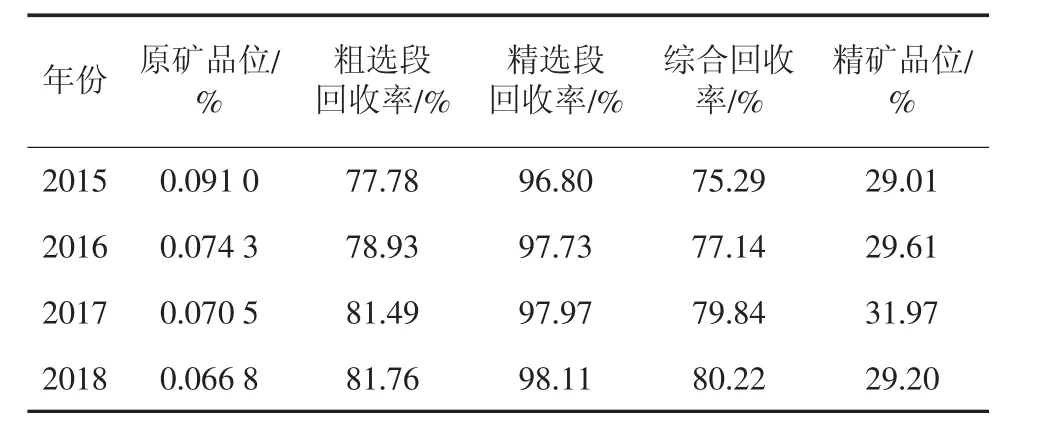

3 现行工艺流程及主要生产指标

豫鹭公司低品位白钨回收粗选段和精选段改造为柱-机联合工艺流程后,生产流程大幅缩短,特别是精选段,取消了摇床重选和二次加温浮选流程,处理能力上升的同时,选矿成本大幅度下降。现行工艺流程如图5所示,目前主要生产指标见表5。

图5 现行工艺流程Fig.5 Current process flow

表5 目前主要生产指标Tab.5 Current main production indicators

由表5结果可知,豫鹭公司粗选段和精选段分别采用柱-机联合工艺之后,选矿指标逐年稳步提升。粗选段回收率由2015年的77.78%上升到2018年的81.76%;精选段回收率由2015年的96.80%上升到2018年的98.11%;综合回收率也于2018年突破80%,最终白钨精矿品位依然维持在30%左右。

4 结论

(1)豫鹭公司低品位白钨回收粗选段和精选段采用柱-机联合工艺后,生产指标得到进一步提升。粗选段回收率由2010年的73.39%提高到78%以上,白钨粗精矿WO3品位由1.213%提高到1.6%以上。精选段回收率由2013年不足92%提高到96%以上,最终精矿WO3品位保持在30%左右。综合回收率由2010年的62.4%提高到2014年的74.99%。2018年,粗选段回收率上升到81.76%,精选段回收率上升到98.11%,综合回收率也突破了80%,最终白钨精矿品位依然维持在30%左右。

(2)豫鹭公司低品位白钨回收粗选段和精选段采用柱-机联合工艺后,工艺流程大大简化,选矿成本降低,处理能力进一步提升。粗选段处理能力由14500 t/d提升到18000 t/d,精选段取消了重选流程和二次加温浮选流程,减少了金属流失。浮选段总装机容量下降了616.6 kW。

(3)柱-机联合流程利用不同设备的特点和矿石性质、粒级之间对应关系,既提高了选别指标又降低了选矿成本,充分体现了短流程快速浮选的新理念,具有很大的借鉴意义和推广价值。