QPQ氮化盐分析仪恒温控制系统的设计与实验

2019-11-05李光林廖金权

武 新,李光林,廖金权

(1.西南大学工程技术学院,重庆 400715;2.重庆电子工程职业学院,重庆 401331)

0 引言

QPQ(quench-polish-quench)盐浴复合工艺[1]是一种新型金属材料表面强化改性技术,具有热处理强化和表面防腐的双重作用,能有效提高金属物件的耐磨性和抗蚀性,且低碳环保[2]。QPQ氮化盐中氰酸根含量是QPQ盐浴复合技术质量控制的一个重要指标,直接影响工件表面化合物层的深度和工件表面的硬度,应控制在32%~38%。QPQ氮化盐分析仪是基于分光光度技术,半自动在线测量QPQ氮化盐中氰酸根、氰化物和铁离子的浓度,对工件表面QPQ盐浴复合的质量控制提供技术支持。

恒温控制是分光光度计[3-4]生化检测仪非常重要的一个控制系统,保证了试剂与样品显色反应速度,对特征光谱吸光度检测的时间点和检测结果有着重大影响。特别针对生物参数的中点检测法,要求对仪器检测室的温度控制非常准确,比色皿的温度分布非常均匀。基于分光光度技术和光谱仪技术的生化分析仪的温度控制系统,主要有气浴恒温、水浴恒温和油浴恒温3种方案[5],加热模块主要是电热丝和半导体制冷器TEC(俗称帕尔贴),温度控制控制方法采用PID控制法,恒温控制需要解决热惯性和散热两大难点。论文针对QPQ氮化盐分析仪设计一套快速准确低功耗的恒温控制系统。

1 恒温控制方案

1.1 气浴恒温

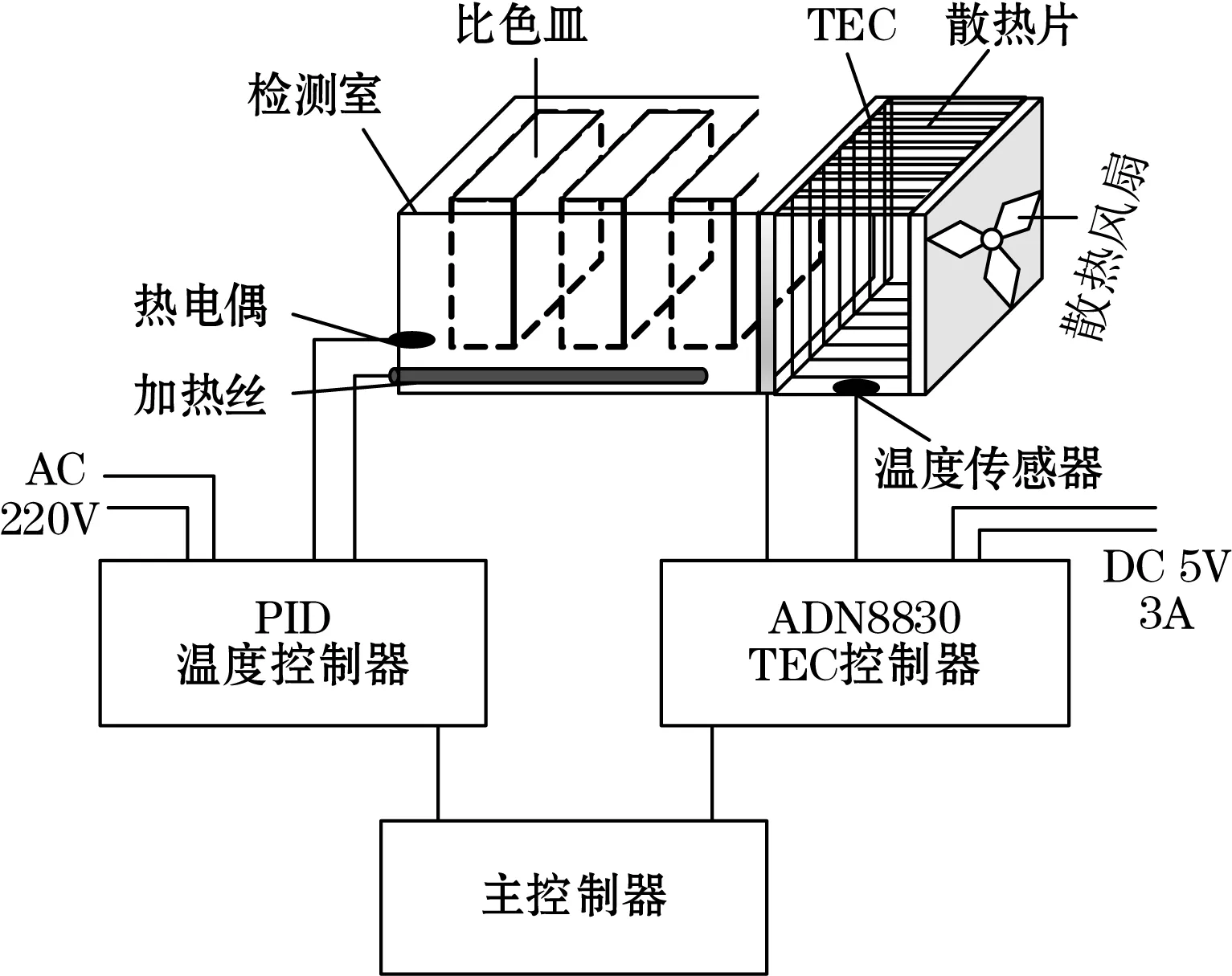

QPQ氮化盐分析仪采用的是空气浴恒温控制方案,如图1所示;其中检测室采用全铜材质,铜材质具有良好热传递性和热分布性,在加热过程中检测室里的3个比色皿溶液能快速加热到目标温度,且3个比色皿内溶液温度分布均匀。加热方式采用电热丝加热和半导体制冷器TEC加热相结合的方式,电热丝为加热粗控制,在分析仪开机时,电热丝开始工作,功率高能快速达到目标温度附近;TEC为加热细控制,具有加热和制冷作用,可克服电热丝的热惯性,提高温度控制精度,功率低。采用粗调和细控相结合的加热方式,温度恒温控制速度快,温度控制精度高,功耗低。

图1 QPQ氮化盐气浴恒温方案图

1.2 电热丝温度控制模块

电热丝温度控制是单独闭环控制系统,温度传感器实时采集温度值与温度控制器设定的目标温度比较,实时温度低于目标温度,电热丝持续加热工作。其中电热丝采用进口加热管,管径、长度分别为6 mm、80 mm,工作电压为AC 220 V,功率为120 W;温度控制器采用上通仪表ST504-R11智能温控仪,工作电源AC 220 V,输入信号为K型热电偶,输出信号为继电器输出,控制算法PID[6-7]可调,P=24,I=128,D=68。温度传感器采用上通仪器M6螺钉式K型热电偶WRNT-01,量程0~600 ℃,热响应时间<5 s,误差<1 ℃。

1.3 TEC温度控制模块

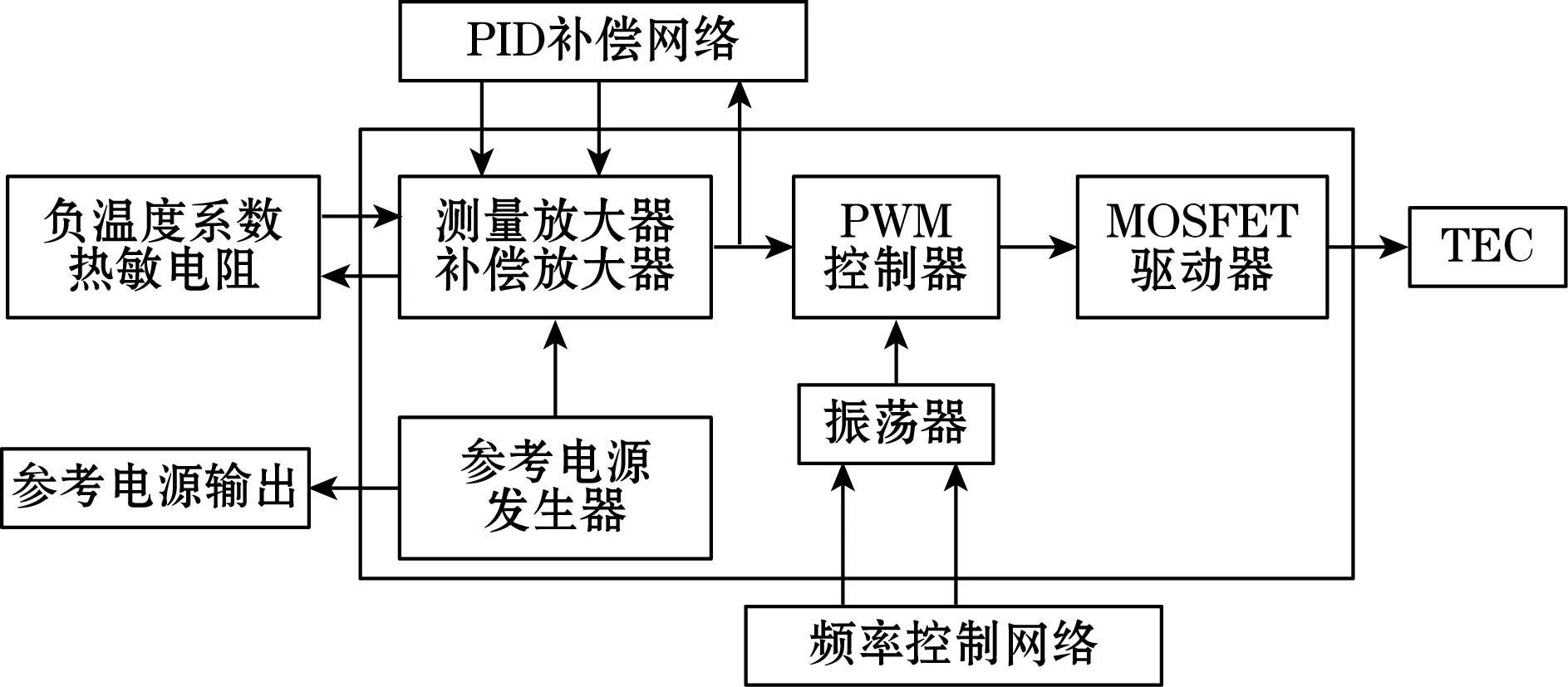

半导体制冷器TEC[8]是利用半导体材料制作的,具有珀尔帖效应,当通过直流电流时,TEC一面加热,另一面制冷;利用其即可加热又可制冷的特点,可较精确地得到目标控制温度。TEC采用ADN8831芯片控制,该芯片以热敏电阻NTC10K@25 ℃为温度传感器获取检测室实时温度的电压信号,该电压信号与目标温度电压信号(滑动变阻器R37设定)比较,产生误差信号,经过补偿网络得到PWM控制信号,通过MOS管FDS8960C(有一个P和一个N通道,内阻极小RDS(ON)=0.087 Ω@VGS=-4.5 V,最大电流5 A)驱动TEC的加热制冷,如图2所示。基于散热片和风扇在TEC的散热面设计一个散热装置,性能优异的散热设计是温度精确控制的基础。

主控器采用STM32芯片实时获取加热丝温度控制模块和TEC温度控制模块的状态和实时温度,合理调配2种加热模块的工作状态,协调工作,以期温度控制速度快、精确、分布均匀,温度控制效率高、功耗低。

2 实验数据分析

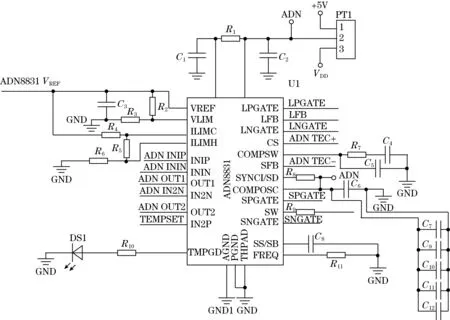

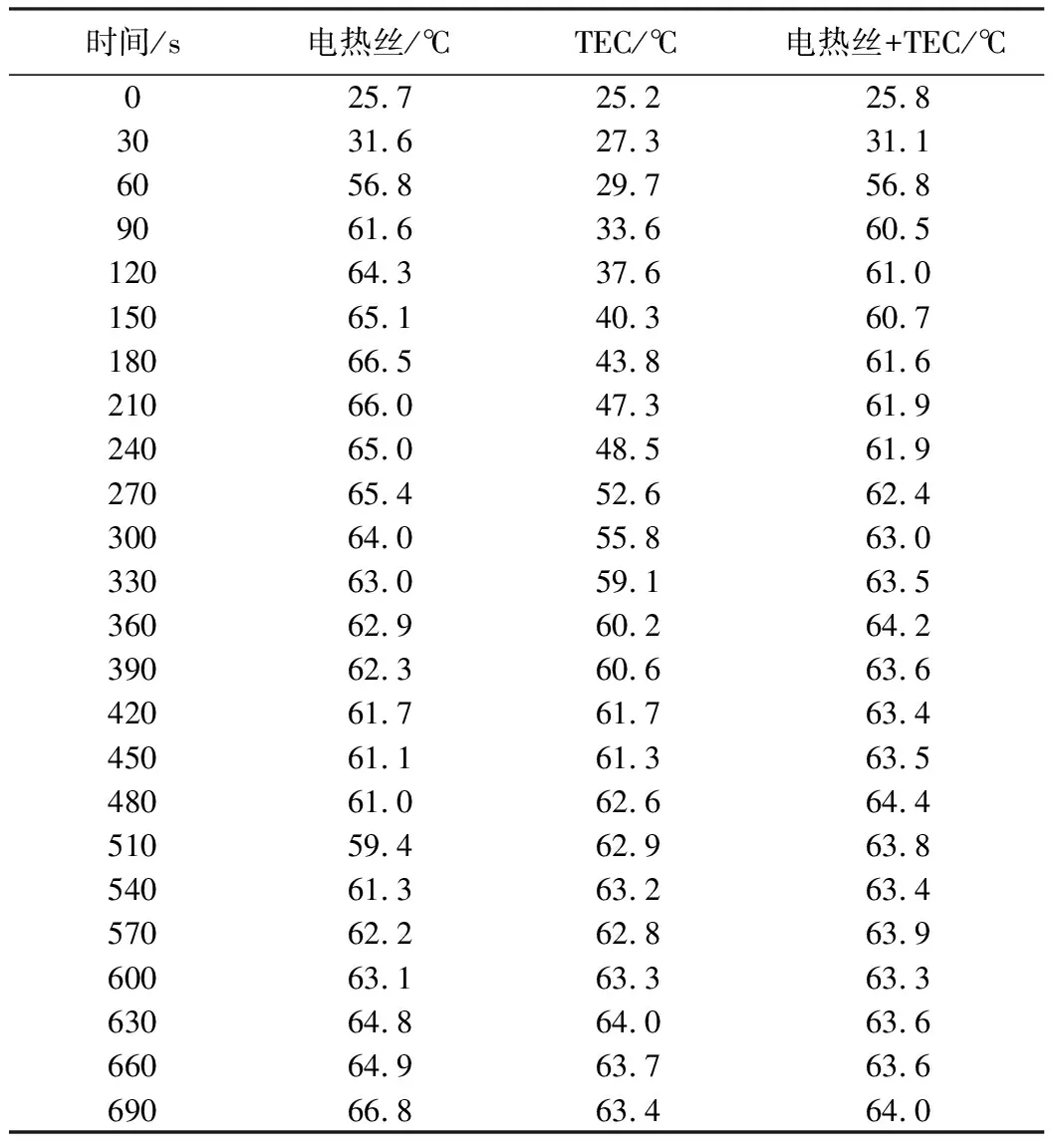

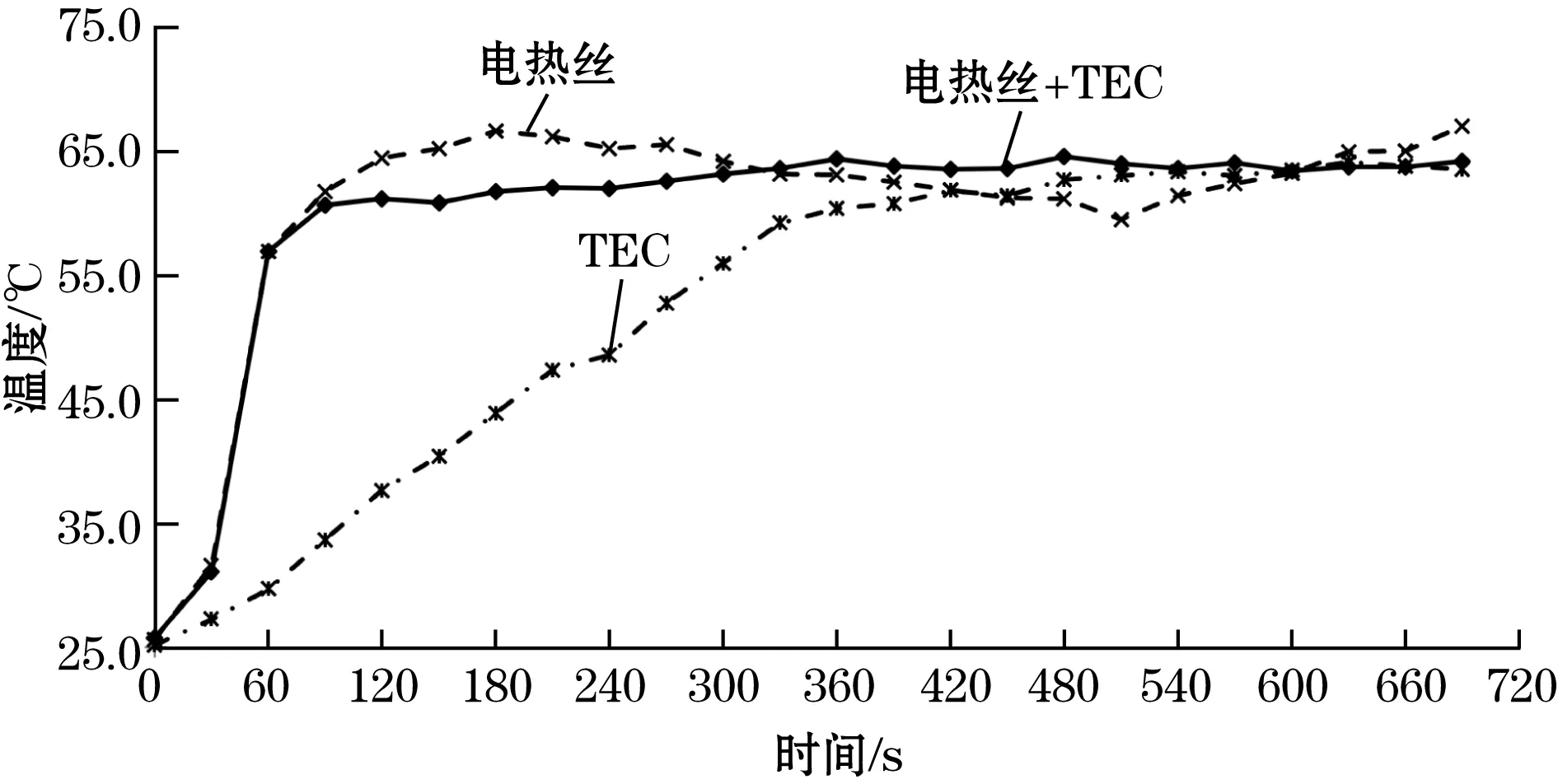

2.1 3种温度控制方式对比

对铜材质加工的气浴恒温检测室分别采用电热丝温度控制、TEC温度控制和电热丝+TEC温度控制方案,恒温控制目标温度为63 ℃,起始温度为20 ℃,所有控制参数保持一致,从速度、精度和功耗3个方面比较3种温度控制方式效果。采用量程为100 ℃,分辨率为0.1 ℃的水银温度计每隔30 s记录1次中间一个比色皿蒸馏水的温度数据,如表1和图3所示。电热丝加热到目标温度时间为120 s,由于热惯性的作用,恒温控制温度为(63±3.5)℃;TEC加热的功率较低,其加热到目标温度时间为510 s,采用PWM驱动MOS管的控制珀尔帖,既能加热又能制冷的特点,可较好地克服热惯性,其恒温控制温度为(63.5±0.5)℃;电热丝+TEC吸收了两者的优点,加热速度快,温度控制精确,其到目标温度时间为300 s,恒温控制温度为(63.7±0.7) ℃。为了较好地抑制电热丝大功率热惯性作用,在加热丝工作到61 ℃时,加热丝即停止工作,全部依靠TEC进行温度控制,因此第三种温控速度慢一点,但控制精度与单独TEC控制基本保持一致。

以每次分析仪工作5 h计算3种温控模式的功率,电热丝工作功率为120 W,开机120 s为全功率工作在整个工作时间段,可忽略,后面处于周期性工作状态,占空比为50%,其功率计为60 W;TEC的工作功率为15 W,开机510 s为全功率工作状态,后面处于PWM工作状态,占空比平均为30%,其功率计算为4.8 W;电热丝+TEC,开机120 s为电热丝全功率工作状态,后面是TEC处于PWM驱动状态,占空比为30%,其功率计算为5.3 W。

(a)温度控制框图

(b)ADN8831电路图图2 ADN8831恒温控制结构和电路原理图

表1 3种温度控制方式数据表

综上所述,电热丝+TEC温控模式,到目标温度时间为300 s,速度快;恒温控制温度为(63.7±0.7)℃,精度高;功率低,为5.3 W。

图3 3种温度控制方式数据图

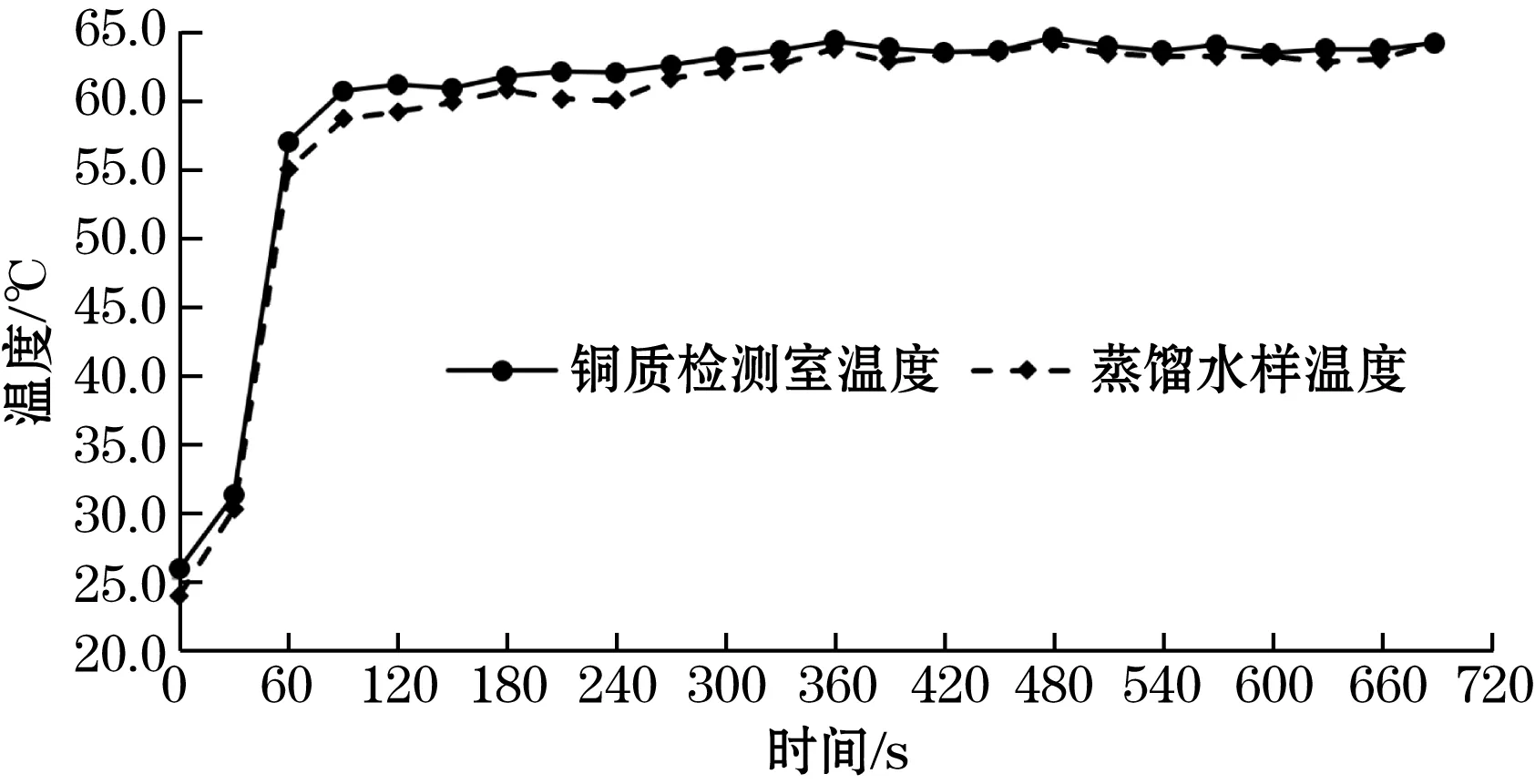

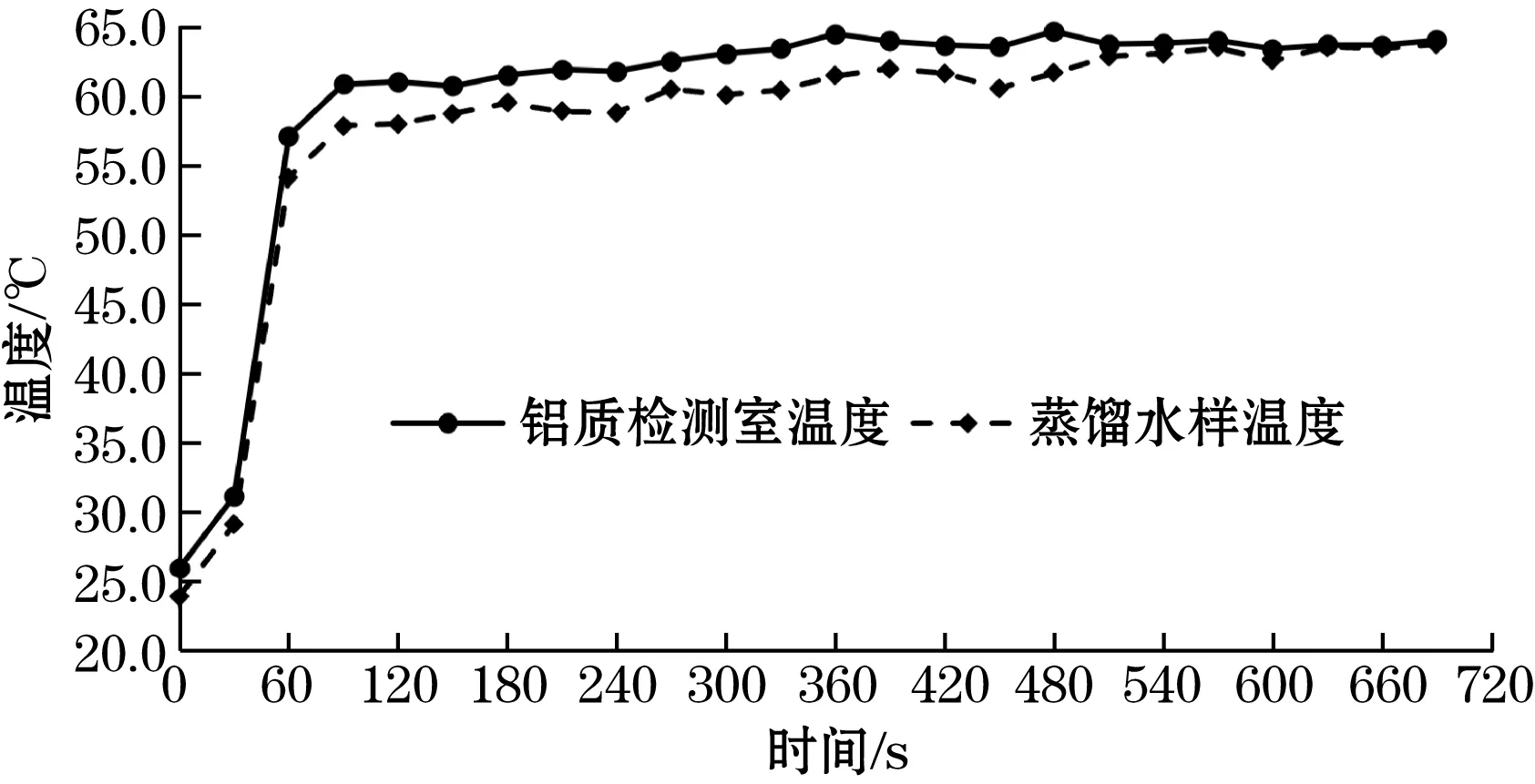

2.2 温度同步性实验分析

采用量程为100 ℃,分辨率为0.1 ℃的水银温度计分别测试检测室的温度和比色皿蒸馏水的温度,验证蒸馏水温度与检测室温度的同步性。采用加热丝+TEC温控模式,分别对铜质检测室和铝质检测室进行了比较,如图4所示。检测室是比色皿内蒸馏水的热量控制源,因此比色皿内蒸馏水的温度要滞后于检测室温度,从图4可知铜质材料温度滞后约为1 ℃左右,在360 s时温度达到同步;铝质材料温度滞后约为3 ℃左右,在540 s时温度达到同步;铜质材料热传递性优于铝质材料,温度同步性更好。

(a)铜质检测室

(b)铝质检测室图4 检测室与蒸馏水样温度同步性实验

2.3 温度分布性实验分析

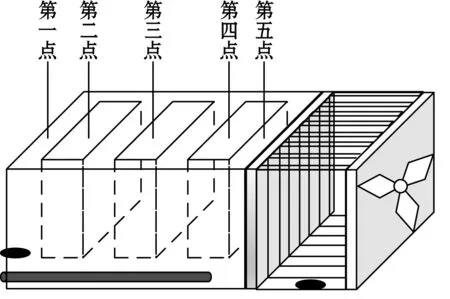

检测室的温度分布性是恒温系统一个非常重要的指标,对分析仪检测结果有重大影响。采用量程为100 ℃,分辨率为0.1 ℃的水银温度计随机测试检测室的5个点(此时检测室为恒温状态63 ℃),如图5所示。

图5 样品检测室温度检测点位置图

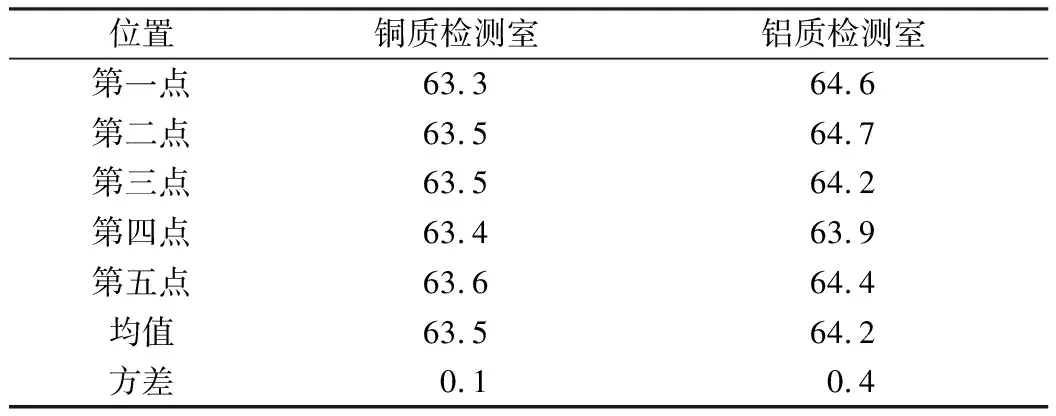

计算其温度分布的方差评估温度分布性,对铜质材料和铝质材料的检测室进行对比测试,实验数据如表2所示。由表2可知,铜质材料的温度分布方差为0.1,铝制材料的温度分布方差为0.4。

表2 温度分布性试验数据 ℃

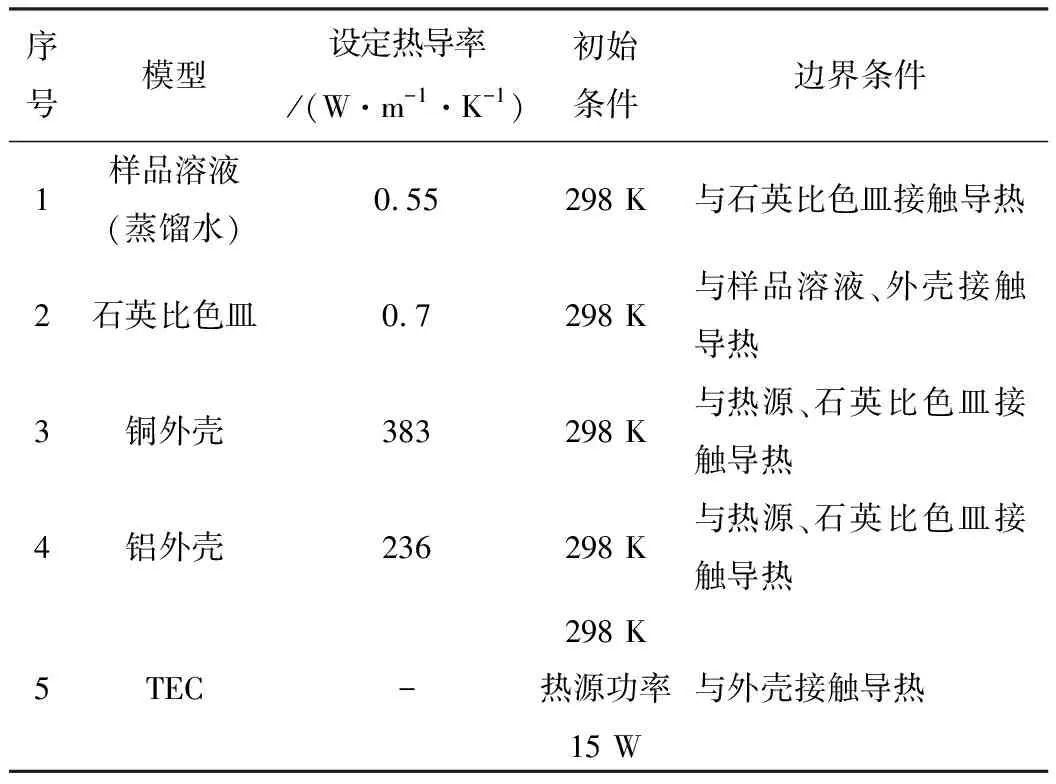

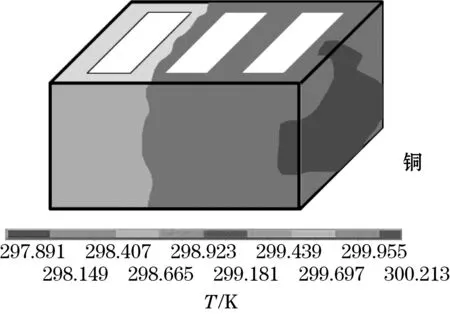

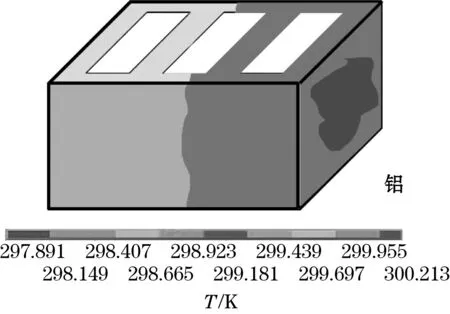

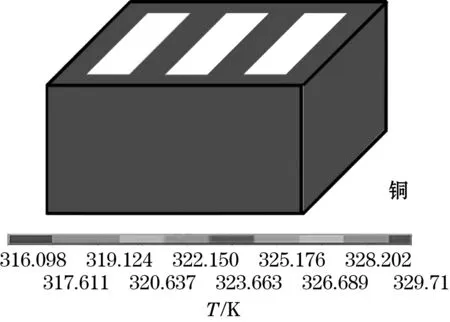

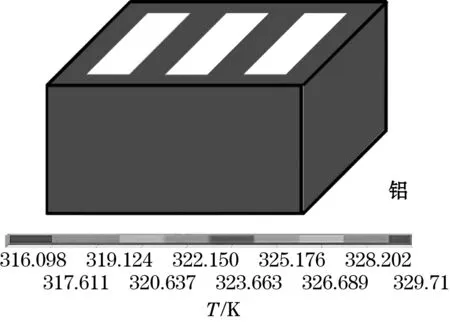

对铜质材料和铝质材料进行ANSYS热分布分析[9-10],如图5建立ANSYS模型,可直接更改热导率模拟,各部分如表3所示,样品溶液材料模型为蒸馏水,并且设定为满体积。使用ANSYS有限元模拟,图6(a)和图6(b)分别为检测室在2 s和300 s的温度分布情况。由图6可知,铜的热导性能优于铝,在2 s时铜检测室温度分布高于铝检测室;在300 s时温度分布到铜和铝检测室的每个部分,且各部分温度梯度非常小。但内部石英比色皿很小的热导率阻止了热量快速传递给蒸馏水,因此样品内蒸馏水温度与外壳温度形成了一定温度差。

表3 检测室ANSYS模型的各参数设置

3 结束语

(a)t=2 s

(b)t=300 s图6 ANSYS模拟检测室的温度分布

为QPQ氮化盐分析仪设计了一套空气浴恒温控制系统,样品检测室采用全铜材质,温度控制模式采用电热丝+TEC粗控和细调相结合的模式。搭建温度控制实验装置,分别对电热丝温度控制、TEC温度控制和电热丝+TEC相结合温度控制进行相关实验,其中电热丝加热到目标温度时间为120 s,恒温控制温度为(63±3.5)℃,加热功率为60 W;TEC加热的功率较低,加热功率为4.8 W,其加热到目标温度时间为510 s,恒温控制温度为(63.5±0.5)℃;电热丝+TEC吸收了两者的优点,加热速度快,温度控制精确,其到目标温度时间为300 s,恒温控制温 度为(63.7±0.7)℃,加热功率为5.3 W,功率低,恒温效果适合基于分光光度法的QPQ氮化盐分析仪检测要求。另外对铜质材料和铝质材料检测室分别进行了温度同步性和分布性实验以及ANSYS分析;由分析结果可知,铜质材料的热导性高于铝质材料,比色皿内蒸馏水温度比铜质外壳温度滞后约为1 ℃左右,在360 s时温度达到同步;比色皿内蒸馏水温度比铝质外壳温度滞后约为3 ℃左右,在540 s时温度达到同步;铜质材料的温度分布方差为0.1,铝制材料的温度分布方差为0.4,铜质材料非常适合空气浴恒温控制方案。