催化裂化柴油加工转化过程的经济性分析

2019-11-05赵书娟

赵 书 娟

(中国石化洛阳分公司,河南 洛阳 471012)

催化裂化装置作为国内炼油厂主要的创效装置,年加工能力超过200 Mt/a,其催化裂化柴油(简称LCO)的产量约为40 Mt/a,在柴油构成中占比超过30%。而随着柴油标准日渐严苛,产品质量逐步升级,其中国Ⅵ标准车用柴油在低硫含量要求的基础上,还要求柴油中多环芳烃的质量分数由11%降低至7%,这使得高硫、高密度、富含芳烃的LCO作为车用柴油调合组分使用受到限制,成为制约加工能力的突出瓶颈[1-3]。

中国石化洛阳分公司(简称洛阳分公司)的柴油产品总量为2.53 Mt/a,其中LCO占比32.5%。生产中,仅41.7%的LCO可以通过常规柴油加氢精制生产国Ⅵ车用柴油,其余的LCO经选择性加氢后返回FDFCC催化裂化装置的副提升管回炼。如何充分发挥各柴油组分的特性优势,合理利用现有流程和氢气资源,产生最佳的加工效益,是实现提质增效目标的关键。

本研究立足柴油组分的分子结构,通过分析各类柴油原料和产品的组成关系,考察柴油组分加氢精制过程中的芳烃饱和反应规律以及不同加氢深度对LCO回炼裂化转化结果的影响,从技术经济性角度探讨LCO的不同加工路线,提高其加工效益。

1 柴油组分主要性质分析

柴油的烃类组成包括链烷烃、环烷烃、芳烃和少量烯烃,不同工艺所得柴油的烃类组成差异较大。表1列出了洛阳分公司直馏柴油、焦化柴油、1号催化裂化装置所产LCO(简称1号催化LCO)和2号催化裂化装置所产LCO(简称2号催化LCO)及蜡油加氢装置所产柴油(简称蜡油加氢柴油)的烃类组成。

表1 不同类型柴油组分的烃类组成 w,%

由表1可以看出:直馏柴油的烃类以饱和烃为主,其链烷烃和环烷烃的质量分数之和为77.7%,芳烃质量分数为22.3%,其中单环芳烃占比超过50%,双环芳烃超过40%,三环芳烃含量较少;而LCO则以芳烃为主要组分,1号催化LCO和2号催化LCO中的芳烃质量分数分别为74.3%和86.6%,其中双环芳烃占比最大,均约为68%,三环芳烃占比分别为12%和14%,多环芳烃占比均约80%以上;焦化柴油和蜡油加氢柴油的烃类组成分布规律介于直馏柴油和LCO的烃类组成分布规律之间,芳烃质量分数均在40%左右,但蜡油加氢柴油的芳烃中单环芳烃占比明显高于焦化柴油的芳烃中单环芳烃的占比,故蜡油加氢柴油的性质整体优于焦化柴油。可以初步判断,以上4种类型柴油芳烃加氢饱和难度由大到小的顺序为:2号催化 LCO>1号催化 LCO>焦化柴油>蜡油加氢柴油>直馏柴油。

2 芳烃加氢饱和反应过程的分子水平分析

表2列出了洛阳分公司2号柴油加氢精制装置的混合柴油原料和精制柴油产品的烃类组成及变化情况。其中,混合柴油原料为表1所示直馏柴油、焦化柴油、2号催化LCO及蜡油加氢柴油的混合油,它们的质量分数分别为57.1%,17.6%,17.3%,7.9%。装置的体积空速为1.56 h-1,反应器入口压力为7.47 MPa,入口温度为328 ℃,床层平均温度为364 ℃。

表2 柴油加氢精制过程的烃类组成变化 w,%

1)变化值为精制柴油产品各种烃类的质量分数减去对应的混合柴油原料各种烃类的质量分数的差值。

由表2可见:混合柴油原料经加氢精制后,链烷烃和环烷烃的质量分数分别增加5.9百分点和4.0百分点;芳烃质量分数降低9.9百分点,其中三环芳烃质量分数降低2.0百分点,双环芳烃质量分数降低12.0百分点,而单环芳烃质量分数仅增加4.1百分点,为多环芳烃减少量(14.0百分点)的29.3%。表明在该装置的加氢精制反应条件下,混合柴油中的多环芳烃有70%左右被完全饱和成为环烷烃或链烷烃。

芳烃加氢饱和反应过程中,多环芳烃是通过逐个芳环加氢的途径进行的,第一个芳环最易饱和,后续芳环加氢反应越来越慢,最后一个芳环加氢非常困难,反应速率常数由大到小的顺序是:蒽>萘>苯[4]。

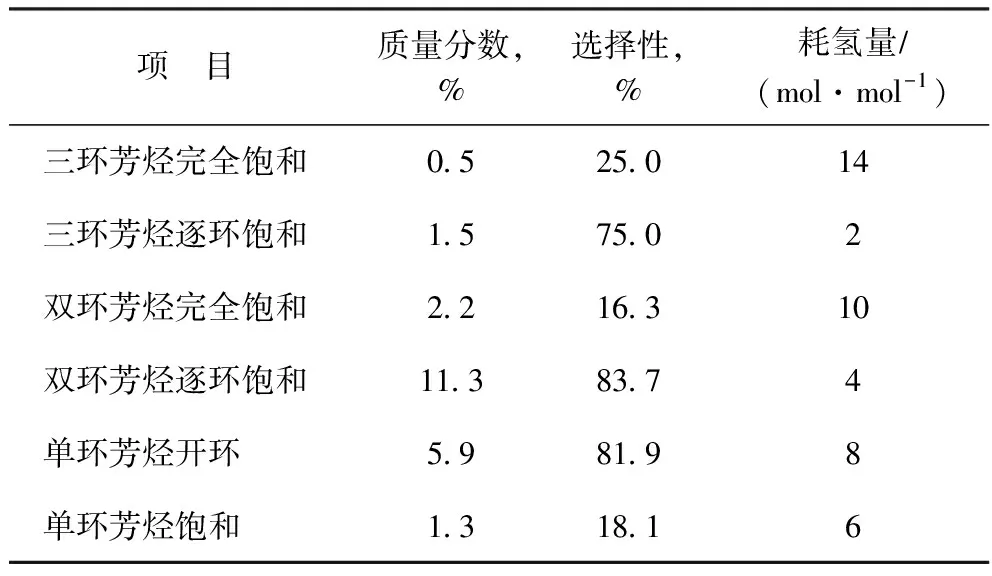

该装置混合柴油原料的芳烃加氢饱和的表观反应结果见表3。由表2和表3可见:加氢后,三环芳烃质量分数降低2.0百分点,三环环烷烃质量分数增加0.5百分点,可以认为原料中0.5%的三环芳烃完全饱和为三环环烷烃,1.5%的三环芳烃饱和为双环芳烃,其余0.5%三环芳烃未反应,即:三环芳烃参与加氢反应的几率为80%,且以逐环饱和反应为主,逐环饱和选择性为75%;双环芳烃质量分数降低12.0百分点,双环环烷烃质量分数增加2.2百分点,可以认为原料中2.2%的双环芳烃完全饱和为双环环烷烃,加上三环芳烃饱和而来的1.5%,则饱和为单环芳烃的双环芳烃为11.3%,而剩余5.2%的双环芳烃未反应,即:双环芳烃参与加氢反应的几率为72.2%,且加氢反应也以逐环饱和为主,逐环饱和选择性为83.7%;单环芳烃质量分数增加4.1百分点,加上双环芳烃饱和而来的11.3%单环芳烃,可认为仅有7.2%的单环芳烃继续发生了加氢反应,反应几率仅为27.2%,生成链烷烃5.9百分点,生成单环环烷烃1.3百分点,与链烷烃、单环环烷烃质量分数增加量相同,即:单环芳烃的加氢反应几率仅为27.2%,且以开环为主,开环选择性为81.9%。

表3 芳烃加氢饱和过程的表观反应结果

以1 mol三环芳烃直接饱和、逐环饱和的耗氢量分别按14 mol和2 mol,1 mol双环芳烃直接饱和、逐环饱和的耗氢量分别按10 mol和4 mol,1 mol单环芳烃饱和、开环的耗氢量分别按6 mol和8 mol计,计算得到该混合原料加氢过程中芳烃加氢饱和反应的氢耗(w)为0.51%,占装置反应总耗氢量的50%左右。

以同样方法,依次计算出单独以直馏柴油、焦化柴油、1号催化LCO、2号催化LCO、蜡油加氢柴油为原料直接生产相同产品质量的国Ⅵ标准柴油时的芳烃加氢饱和反应氢耗(w)分别是0.005%,0.826%,2.30%,2.88%,0.50%。可见,加氢精制生产国Ⅵ标准柴油过程中,LCO的芳烃加氢饱和反应氢耗明显高出其他几种类型的柴油,比加工混合柴油原料时高2.37百分点,是焦化柴油加氢时的3.5倍,是蜡油加氢柴油加氢时的5.8倍。因此认为,富含芳烃尤其是多环芳烃的LCO,直接加氢生产国Ⅵ标准柴油时的氢气消耗成本过大,经济性较差,是导致柴油质量升级过程加氢成本增加的关键因素。

3 LCO选择性加氢过程的芳烃加氢饱和反应分析

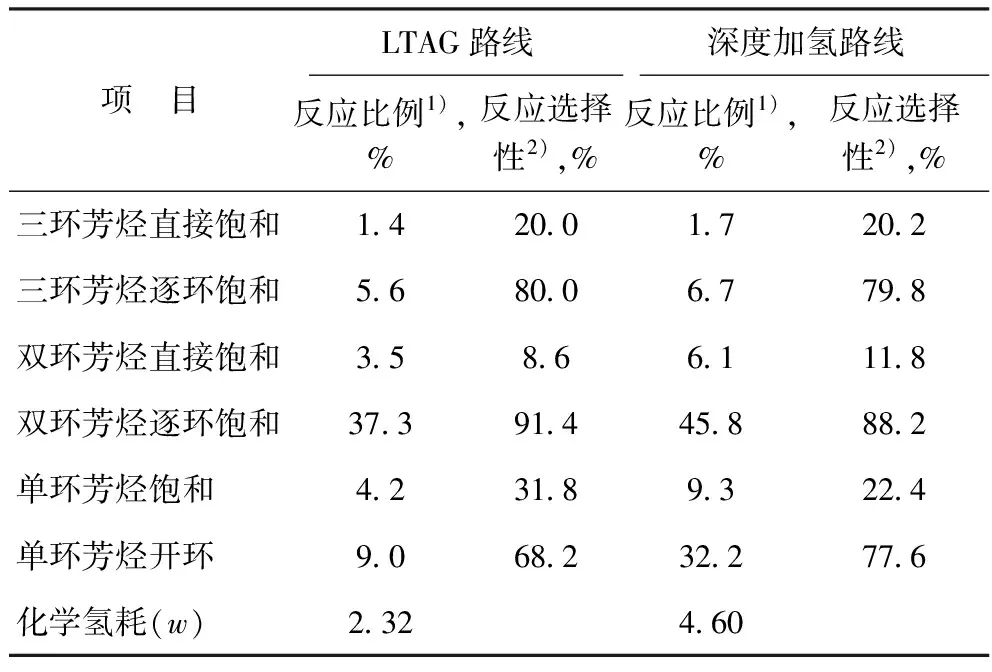

针对LCO的加工,洛阳分公司当前主要采取两条路线:一是直接深度加氢精制生产国Ⅵ标准车用柴油调合组分,简称深度加氢路线;二是采用柴油加氢与催化裂化组合回炼(LTAG)技术,即将LCO适度加氢,选择性饱和部分芳烃后,返回FDFCC催化裂化装置的副提升管回炼,最大化生产液化气及高辛烷值汽油,简称LTAG路线。在LTAG路线中,1号催化LCO经1号柴油加氢装置选择性加氢,将多环芳烃质量分数降低至15%以下后进入2号催化裂化FDFCC装置副提升管进行裂化转化。表4列出了1号催化LCO在上述两种加工路线下的原料和产品的烃类组成及变化情况,表5和表6列出了此两种加工路线下芳烃加氢饱和的表观反应结果及相应的表观反应几率。

由表4可见,当加工路线由LTAG路线更改为深度加氢路线时,精制柴油产品的芳烃质量分数由56.2%降低至25.0%,多环芳烃质量分数由17.1%

1)变化值1为精制柴油产品1各种烃类质量分数减去1号催化LCO各种烃类质量分数的差值。

2)变化值2为精制柴油产品2各种烃类质量分数减去1号催化LCO各种烃类质量分数的差值。

表5 不同加工路线下的芳烃加氢饱和表观反应结果

1)反应比例为参与反应的各烃类组分占其总量的比例。

2)反应选择性指某一类型反应的能力,如对于三环芳烃来说,直接饱和反应选择性=直接饱和反应比例/(直接饱和反应比例+逐环饱和反应比例)。

表6 不同加工路线下的芳烃加氢饱和表观反应几率 %

1)变化值为深度加氢路线下的表观反应几率减去LTAG路线下的表观反应几率的差值。

降低至5.7%。此时柴油加氢的化学氢耗由2.32%增加至4.60%,说明随着加氢反应深度的增加,仅加氢脱芳烃反应过程的氢气耗量就增加将近1倍。

由表5可见:两种加工路线下的三环芳烃反应选择性相当;深度加氢路线中双环芳烃直接饱和的反应选择性较LTAG路线的略高,双环芳烃逐环饱和的反应选择性较LTAG路线的略低;深度加氢路线中单环芳烃饱和的反应选择性较LTAG路线的略低,单环芳烃开环的反应选择性则明显高于LTAG路线。由表6可见,和深度加氢路线相比,LTAG路线的柴油选择性加氢反应过程中,三环芳烃、双环芳烃、单环芳烃的反应几率分别降低15.7,18.0,43.1百分点,以单环芳烃反应几率降低最为明显。说明随着柴油加氢反应深度的增加,芳烃饱和反应的发生主要集中在单环芳烃反应上,然后再递推至双环芳烃、多环芳烃;且单环芳烃反应主要体现在开环饱和上,双环芳烃反应主要体现在逐环饱和上。即:单环芳烃的大量开环和饱和反应,推动更多的多环芳烃向单环芳烃饱和,与“加氢脱芳反应逐环进行、后续芳环加氢反应速率越来越慢”的理论基本相契合。

4 LCO加氢深度对催化裂化反应的影响

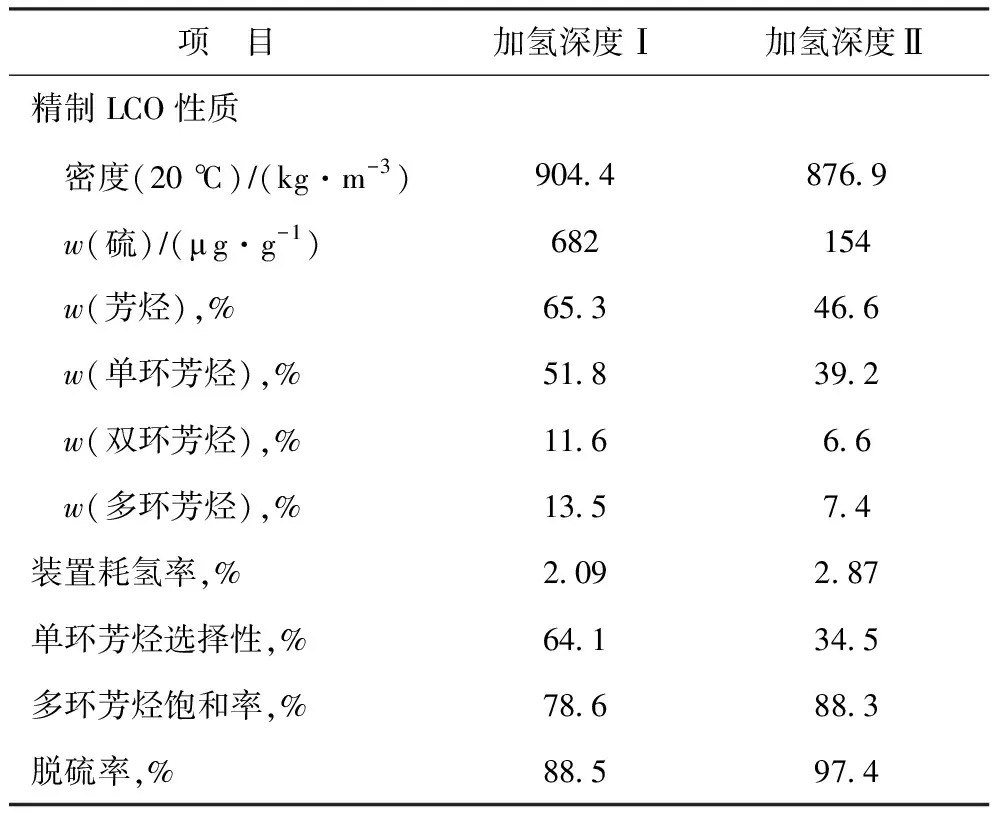

在LTAG加工路线中,LCO的加氢深度对催化裂化反应的影响较大[5]。表7列出了两种不同加氢深度下精制LCO的性质及反应效果。

表7 不同加氢深度下精制LCO的性质及反应效果

由表7可见,随着加氢深度增加,精制LCO的密度降低,反应的脱硫率增加、多环芳烃饱和率增加、单环芳烃选择性下降,柴油中单环芳烃的质量分数下降达12.6百分点,说明加氢深度的增加促进了单环芳烃进一步发生饱和反应或开环反应。

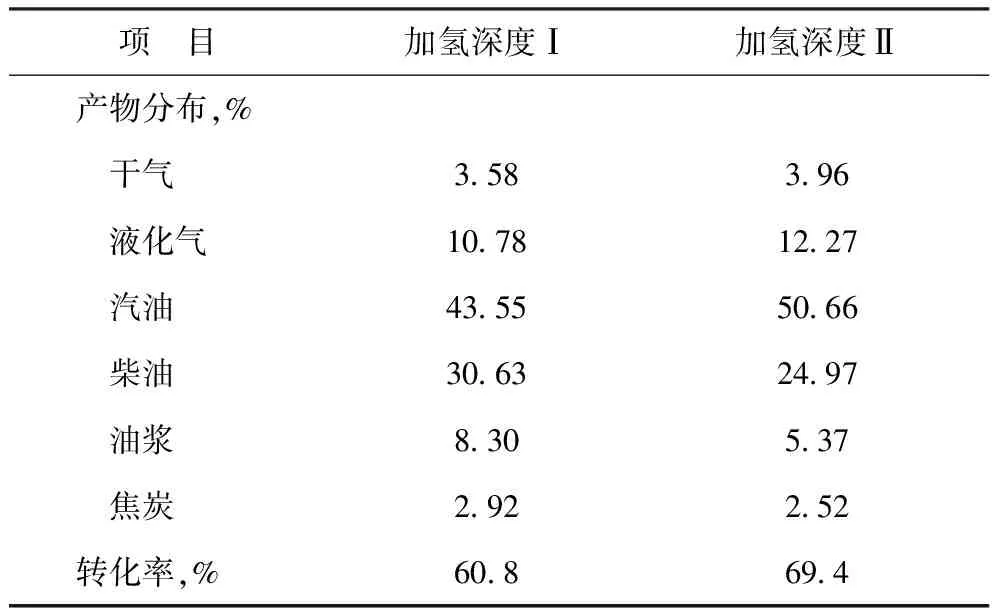

保持FDFCC催化裂化装置主提升管的进料量和反应条件不变,将表7所列两种精制LCO分别回炼至FDFCC副提升管反应器(简称副反),在反应温度为520 ℃的情况下考察不同LCO加氢深度下的催化裂化过程的反应效果,其中催化裂化的产物分布及转化率见表8,不同LCO加氢深度下的催化裂化主要产物的组成和性质见表9。

表8 不同加氢深度下LCO回炼的催化裂化产物分布及转化率

表9 不同加氢深度下LCO回炼的催化裂化主要产物的组成和性质

由表8可见:当LCO加氢深度由Ⅰ增加到Ⅱ时,催化裂化过程的转化率由60.8%增加到69.4%,增加8.6百分点;汽油收率由43.55%增加到50.66%,增加7.11百分点;液化气收率由10.78%增加到12.27%,增加1.49百分点;焦炭产率由2.92%下降到2.52%,下降0.40百分点。由表9可见,当LCO加氢深度由Ⅰ增加到Ⅱ时,催化裂化副反粗汽油的芳烃质量分数降低2.79百分点,研究法辛烷值降低1.2个单位,柴油的芳烃质量分数下降0.4百分点、多环芳烃质量分数下降1.6百分点、十六烷指数增加1.6个单位。

可见,在LTAG工艺中,选择性加氢饱和深度增加对提高催化裂化柴油转化率、增加汽油和液化气的收率、降低汽油芳烃含量、提高柴油十六烷值等有利,而所产汽油的辛烷值却有所降低。

5 LCO加工路线的技术经济性分析

LCO加氢精制生产国Ⅵ标准柴油的过程中,芳烃加氢饱和反应的耗氢量占总反应耗氢量的50%左右。和直馏柴油、焦化柴油及蜡油加氢柴油相比,LCO的密度大、十六烷值低、多环芳烃含量高,深度加氢用作国Ⅵ标准车用柴油调合组分时,芳烃加氢饱和反应的耗氢成本巨大,经济性极差。采用LTAG工艺,选择性地饱和LCO中的部分芳烃,使LCO加氢反应深度降低,耗氢成本可大幅降低。在LTAG工艺中,选择性加氢饱和深度增加对提高催化裂化柴油转化率,增加汽油和液化气的收率,降低汽油芳烃含量,及提高柴油十六烷值等有利,但所产汽油的辛烷值却有所降低。

6 结 论

(1)从催化裂化运行效益考虑,提高回炼LCO的芳烃加氢饱和深度有利于提高LCO转化率,增加汽油和液化气的收率,改善汽、柴油的部分产品性质。

(2)在柴油加工过程中,对LCO进行深度芳烃加氢饱和,经济上极不划算,洛阳分公司目前应充分利用FDFCC工艺双提升管的技术优势,利用副提升管最大化回炼转化LCO,降低氢气消耗、提高产品效益。