基于DOE的结构强度计算及优化设计

2019-11-05林国汉王小龙

林国汉 王小龙

(广东万家乐燃气具有限公司 佛山 528300)

引言

结构变形较大是产品结构设计中经常遇到的问题[1]。影响结构变形的因素有很多种,例如结构材料、结构厚度、加强筋等。[2-4]当影响因素较多时,无法确定哪个影响因素对变形的改善效果最明显[5-7]。传统的方案验证需要大量的时间和资源,现需要一种效率更高的验证方法[8-10]。

Taguchi 试验设计(Design of experiment,DOE)方法是研究与处理多因素试验的一种科学方法,通过设计正交表分析各种因素之间的相互作用,通过一系列的试验确定最优方案[11-13]。该方法借助有限元手段大大降低成本,在汽车、医疗、航天、军工等领域已广泛应用,并发展到多目标优化[14]。

本文以某结构的优化为例,基于DOE正交试验法,以结构位移最小作为试验指标,研究了不同因素对结构位移的影响,并分析出不同因素的重要性,确定了最优的设计方案。

1 结构分析

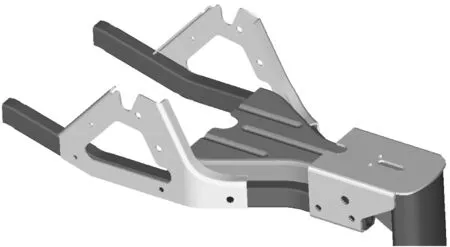

原始的结构设计如图1所示。在实测试验中,该结构变形较大,解决方案为增加该结构的刚度。

图1 原始方案几何模型

从模型结构设计可以看出,增强刚度的方法有很多,例如更换材料、增加厚度、局部加强等方法,现需分析出最优的一种优化方案。假设有4种影响因素都可以改变结构刚度优化位移,每种影响因数又有3种变化方案,如果每种因素都做一次验证,需要做34= 81次方案验证。这将耗费大量的时间和资源计算相关模型,因此本文引入DOE正交试验设计,将验证方案减少到9次。

2 DOE试验方案的确定

2.1 试验指标

根据结构的特性确定DOE试验设计目标为结构变形位移。

2.2 试验因子

根据影响结构变形的因素来确定试验因子。对位移有影响的因素主要有四点:①桥形铁片②支撑片③管件厚度④管件材料。图2为管件几何模型,图3为桥型铁片几何模型,图4为支撑片几何模型。

本文选取这四个因素作为试验因子,每个因子具有3个水平,详情如表1所示。

图5为桥形铁片按平板设计的几何模型,图6为桥形铁片按加强筋设计的几何模型。

图2 管件几何模型

图3 桥型铁片几何模型

图4 支撑片几何模型

表1 DOE试验因子方案表

图5 桥型铁片(平板设计)

图6 桥型铁片(加强筋设计)

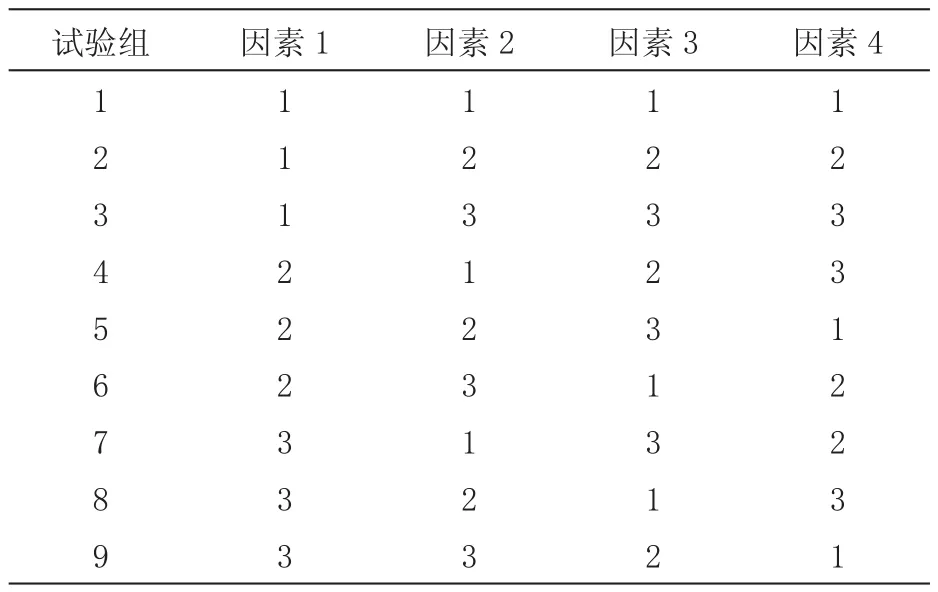

2.3 DOE正交试验设计

根据上节选取的试验因子,考虑到每个试验因子有3种方案,现选用L9(34)正交试验表,详情如表2所示。

2.4 CAE模拟试验

采用有限元软件对正交试验表2中的9组数据进行模拟计算。有限元网格模型如图7所示。第5组的变形位移如图8所示。

表2 试验表

图7 网格模型

图8 变形位移(第5组)

3 DOE模拟结果讨论及分析

统计9组正交试验结果如表3所示。

表3 L9(34)正交试验表

对比9组正交试验结果,可以得出:第7组试验即加强筋型桥型铁片,加支撑片,厚度为2.5 mm,管件材料为SKTM11A,变形位移最小。

采用直观分析法分析4种试验因子对结构变形位移的影响,用极差来研究各因素对试验指标的影响。极差是该因子各水平均值的最大值与最小值的差,该值大,则改变这一因子的水平会对试验指标造成较大的影响,反之,影响就小。[15-16]以管件材料这一试验因子对结构位移的影响来举例说明。

1)计算桥型铁片这一因子在各水平下对结构位移影响的平均值。

式(1)中,PA1为关键材料因子A取第一种水平时对结构位移影响的平均值。式(2)和式(3)中的参数依次类推。

2)计算平均值的极差

R=47.27-21=26.27

计算出4种影响因子对结构位移影响的平均值及极差值如表4所示。

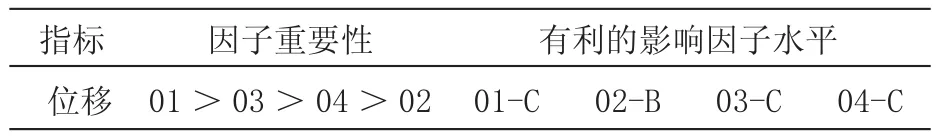

从表4中可以看出对结构位移影响最大的因素为桥型铁片,影响因素最小的为支撑片。分析各因子对结构位移的影响大小,汇总成表5。其中01、02、03、04分别代表4种试验因子,而A、B、C分别代表3种水平。例如:01-C表示桥型铁片这一影响因子的第3个水平,02-B表示支撑片这一影响因子的第2个水平。

从表5中可以看出,对位移结果影响因素由大到小的排序为:01>03>04>02,01-C、02-B、03-C、04-C为有利的影响因子水平,所以最后确定的方案为,01-C、02-B、03-C、04-C。

表4 DOE试验的均值和极差

表5 DOE试验分析汇总表

4 模拟及生产验证

根据DOE正交试验分析得到最后的设计方案如图9所示。利用有限元软件计算得到结构位移为9.05 mm,如图10所示。结构的变形位移由60.5 mm降低为9.05 mm,位移改善了85%。根据仿真得到的结果,采用最优方案进行试验测试,结果满足设计要求。

图9 最后方案

图10 变形位移

5 结论

本文基于DOE正交试验,对结构加强方案进行了优化。将传统的方案验证由81次减小到了9次,并分析出各个影响因素对位移结果的重要性。

最后确定了优化方案为加强筋型桥型铁片,加支撑片,厚度为2.5 mm,管件材料为45号钢。

经模拟计算,采用最优方案的结构位移由60.5 mm降低为9.05 mm,位移改善了85%。根据DOE正交试验得到的方案,对结构进行了试验验证,满足结构设计要求。

在实践生产中也会遇到多影响因素多优化目标的情况,本文所述方法可以推广应用到相关领域,从而缩短研发周期,减少设计成本,使产品更有市场竞争力。