闭式泵控三腔液压缸驱动装载机举升装置特性研究

2019-11-04张晓刚王翔宇张红娟

张晓刚 王翔宇 张红娟 权 龙

(太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

0 引言

装载机作为一种保有量较高的工程机械,在其工作过程中动臂装置存在频繁的装载和卸载动作。现有装载机普遍采用的阀控液压举升装置,存在功耗大、能量损耗多、电气化应用程度低等问题[1],该阀控举升装置液压系统在装载和卸载作业中产生较多的溢流和节流能量损失[2],且存在大量的可被回收利用的重力势能。因此,降低液压举升装置的能量损耗,并实现动臂重力势能的高效回收利用是装载机节能减排的重点研究方向。

文献[3-4]为提高装载机举升装置定量泵供油液压系统的能量效率提供了设计依据。文献[5-6]通过优化装载机的运行轨迹,可提高装载机的柴油利用率15%。文献[7]采用负载敏感系统控制装载机动臂,相较于传统定量泵供油系统,可降低油耗7%~15%。为进一步降低动臂举升装置液压系统的能量损耗,文献[8-9]提出了一种进出口独立控制系统,采用分段速度和连续排量控制的匹配方法控制电机转速,显著提高了系统的响应特性,并且在部分负载工况下可节约能耗33%。文献[10-12]采用无节流损失的闭式泵控技术,通过改变泵转速或泵排量,使泵输出流量与需求流量相匹配,系统具有能量效率高、结构紧凑和成本低等优势。

混合动力技术具有油耗低、排放小等优点,文献[13-15]采用油电液混合驱动方式减小装载机液压系统的能量损耗,并分析了串联、并联和混联3种混合驱动策略,为装载机等工程车辆的节能减排提供了有效途径。基于串联式混合驱动液压系统,文献[16]采用液压蓄能器作为辅助动力源,设计了分层式节能控制策略,协调调节主液压泵与蓄能器,减小系统节流损失,装载机举升装置液压系统效率由12.1%提高至23.4%。文献[17]基于并联式混合驱动液压系统,对装载机的制动动能进行了回收利用,并优化了混合动力液压系统的匹配关系,显著提高了装载机的能量效率。文献[18-19]对串联和并联油电混合驱动的液压系统进行了研究,与传统装载机液压系统相比,并联式系统节油约16.6%,串联式系统节油约7.8%,显著改善了装载机动力系统的燃油经济性。

回收利用举升装置和负载的重力势能也可提高装载机举升装置液压系统的能量效率。文献[20]采用永磁发电机-液压泵/电动机驱动动臂,以电能的形式回收动臂势能。文献[21-23]设计了一种三腔液压缸,采用与液压缸第三腔相连的液压蓄能器,直接回收利用举升装置和负载的动力势能,重力势能回收利用率达68%。文献[24]对采用三腔液压缸的泵控挖掘机方案进行了仿真分析,结果表明,三腔缸系统可将发动机最大输出功率减小44%。文献[25-26]基于闭式液压系统提出了一种液压挖掘机节能驱动系统参数匹配方法,对系统中液压蓄能器等主要元件参数进行了匹配优化,使蓄能器压力波动满足各种工况需求,在实现无节流损失的同时,回收利用重力势能,可节能55%。在提高能效的基础上,文献[27]采用速度-位置复合闭环控制方法,提高了液压闭环控制系统速度、位置控制精度及跟踪特性,并改善了系统的运行平稳性。

为降低装载机动臂举升装置液压系统能量损耗,现有方案大多采用进出油口独立控制、混合动力驱动、闭式泵控等节能型液压系统,而对回收利用装载机动臂重力势能的研究较少。本文提出一种闭式泵控三腔液压缸的装载机举升装置,以1.6 t液压装载机为研究对象,构建该装置的机电液联合仿真模型与试验测试平台,验证其可行性。

1 闭式泵控三腔液压缸工作原理

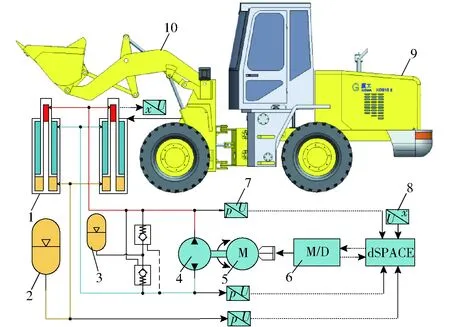

闭式泵控三腔液压缸驱动的装载机举升装置的工作原理如图1所示,装置主要由动臂、动臂三腔液压缸、定量泵、蓄能器、伺服电机及其驱动器和硬件在环系统dSPACE等构成。

图1 闭式泵控三腔液压缸举升装置原理图Fig.1 Principle diagram of closed pump-controlled three-chamber hydraulic cylinder lifting device1.三腔液压缸 2.蓄能器 3.补油蓄能器 4.定排量液压泵 5.伺服电机 6.伺服电机驱动器 7.压力传感器 8.位移传感器 9.装载机 10.动臂

在举升装置中,伺服电机直接驱动定排量液压泵,液压泵直接为液压缸供油。通过控制伺服电机的转速来控制液压泵的输出流量,实时匹配装载机动臂液压缸需求流量与液压泵供给流量,消除了阀控液压系统中的节流和溢流损失。

由于装载机动臂、铲斗和连杆等举升装置在工作过程中存在频繁的举升和下降,且多为负载较大的装载和卸载过程,在下降过程中,工作装置具有大量的重力势能。故增添液压蓄能器与重力势能回收腔连接,与原有有杆腔和柱塞腔构成具有3个容腔的液压缸,其结构如图1所示。柱塞腔与有杆腔面积比为1∶1,与传统闭式泵控非对称缸系统相比,可显著降低补油系统功率,大幅降低补油系统造成的能量损失,进一步提高系统的能量效率。举升装置下降过程中,重力势能回收腔和柱塞腔共同输出力平衡工作装置和货物重力,重力势能回收腔的油液被压入蓄能器中,蓄能器存储能增加;举升装置上升过程中,蓄能器中的高压油进入重力势能回收腔,重力势能回收腔输出力辅助液压泵共同驱动动臂。在举升装置上升和下降过程中,装载机举升装置的重力势能由液压缸转换为液压能,再经蓄能器转换为气体势能,直接回收利用。由于液压缸和蓄能器的能量转换效率极高,且没有其他能量转换元件参与能量回收利用过程,因此,装载机动臂举升装置重力势能可被高效回收与利用。

为提高所设计系统三腔液压缸的伸出和缩回精度、响应速度及稳定性,采用速度位置复合控制策略,通过位移反馈和速度前馈闭环控制伺服电机转速,设计了一种速度-位移曲线生成器生成不同位置下的伺服电机转速。每输入一个液压缸位置信号,该生成器会生成相应的伺服电机转速曲线,使由电机驱动的定量泵输出相应的油液到液压缸中,从而实现液压缸活塞杆按所设定的位移较为平稳迅速的运动。

2 理论分析及控制策略

2.1 数学模型

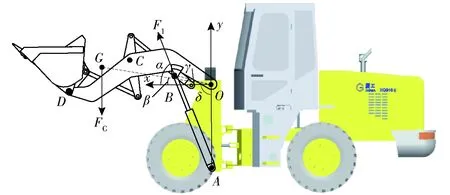

为明确所提举升装置的负载及动态特性,建立了该系统的数学模型。对装载机动臂举升装置在举升工况中各个机械元件的受力状态进行分析,结果如图2所示。

图2 装载机动臂举升装置受力分析Fig.2 Force analysis of lifting device of wheel loader

图2中,以动臂的回转中心为坐标原点O,建立坐标系xOy;动臂三腔液压缸与车架的铰接点为A,与动臂的铰接点为B;动臂与连杆和铲斗的铰接点分别为C、D;取整个动臂举升装置的重心为G;动臂顺时针运动为正方向。

动臂动力学方程为

(1)

三腔液压缸动力学方程为

(2)

(3)

其中2A1=2A2=A3

式中F1——动臂所受合力

FG1——动臂举升装置的重力

T1——动臂转动时所受的阻碍转矩

J——动臂举升装置相对于O点的转动惯量

α——动臂三腔缸的输出力与x轴的夹角

β——OG与x轴的夹角

γ——OB与x轴的夹角

LAB——A点与B点的距离

LOG——O点与G点的距离

p1——动臂三腔缸柱塞腔的压力

p2——动臂三腔缸有杆腔的压力

p3——动臂三腔缸重力势能回收腔的压力

A1——动臂三腔缸柱塞腔的截面积

A2——动臂三腔缸有杆腔的截面积

A3——动臂三腔缸重力势能回收腔的截面积

b——动臂三腔缸的阻尼系数

Ff——动臂三腔缸的摩擦阻力

FL——动臂三腔缸所受到的负载阻力

m1——动臂举升装置的总质量

三腔液压缸柱塞腔流量连续性方程为

(4)

三腔液压缸有杆腔流量连续性方程为

(5)

三腔液压缸重力势能回收腔流量连续性方程为

(6)

其中q1=q2q3=2q1V3≫V2≈V1

式中q1——闭式系统为三腔液压缸柱塞腔提供的流量

q2——三腔液压缸有杆腔流入闭式系统的流量

q3——蓄能器为重力势能回收腔提供的流量

Cip——动臂三腔液压缸内泄漏系数

Cep——整个动臂三腔液压缸外泄漏系数(为简化计算设动臂举升装置的泄漏系数相等)

β——有效体积弹性模量

V1——三腔液压缸柱塞腔容积

V2——三腔液压缸有杆腔容积

V3——三腔液压重力势能回收腔容积

蓄能器提供压力为

(7)

蓄能器释放能量为

(8)

式中pg——蓄能器预充压力

Va——蓄能器预充油液体积

Vg——蓄能器预充气体体积

n——多变指数,取1.4

定排量液压泵输出液压油连续性方程为

(9)

定排量液压泵输出转矩平衡方程为

(10)

式中Vp——液压泵出油口体积

pp——液压泵出油口压力

qp——液压泵输出流量

ωp——液压泵角速度

Cp——液压泵泄漏系数

Dp——液压泵排量

Jp——液压泵转动惯量

Bp——粘性阻力系数

Tm——伺服电机输出总转矩

伺服电机输出总转矩为

(11)

伺服电机电压方程为

(12)

式中Jm——伺服电机转动惯量

ωm——伺服电机角速度(ωn=ωm)

km——伺服电机转矩常数

iq——伺服电机电枢电流

TL——伺服电机负载转矩

um——伺服电机输入信号

L——伺服电机等效电感

R——伺服电机等效电阻

km——伺服电机反电势常数

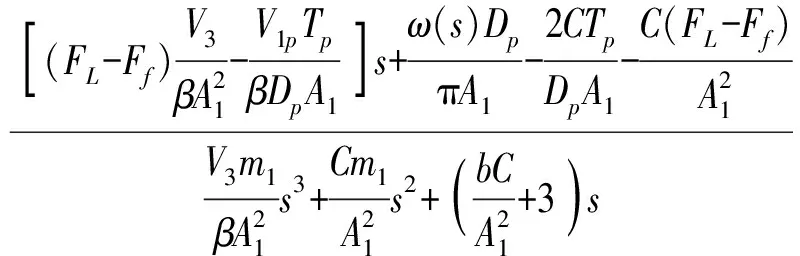

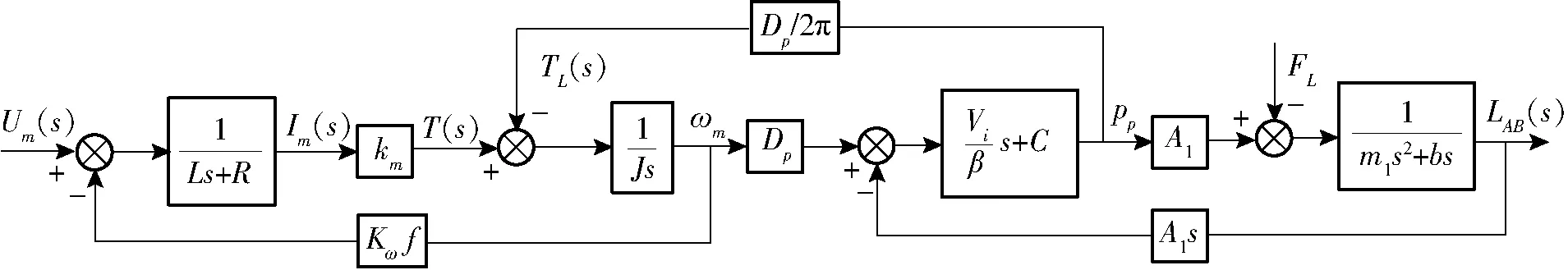

由式(1)可知动臂运行轨迹与外负载和三腔缸输出力的关系。联立式(2)~(12),简化并经过拉氏变换后可得

(13)

式中C——液压系统泄漏系数

由式(13)可得所设计装置的固有频率和阻尼比为

(14)

(15)

由式(14)、(15)可知,为提高动臂举升装置的稳定性,应尽量提高系统的固有频率和阻尼比。增大液压缸柱塞腔面积虽能提高系统的固有频率,但降低了系统的阻尼比;增大蓄能器容积虽能提高系统的阻尼比,但降低了系统的固有频率;并且液压缸的柱塞腔面积与蓄能器容积增大会增加系统成本。故考虑所提系统的稳定性、控制性、响应性、质量和成本等因素,合理并尽可能小的选择液压缸尺寸和蓄能器容积。

2.2 动臂举升装置控制策略

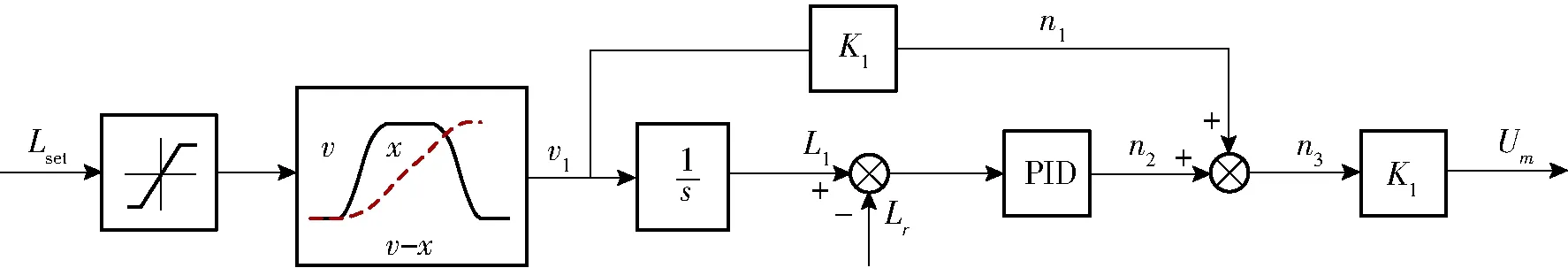

对伺服电机的转矩方程(11)和电压方程(12)进行拉氏变换,结合式(13)可得图3所示的伺服电机驱动闭式泵控三腔液压缸系统的传递函数框图。

图3 闭式泵控三腔液压缸举升装置传递函数框图Fig.3 Transfer function block diagram of closed pump-controlled three-chamber hydraulic cylinder lifting device

由图3可知,负载转矩TL影响电机角速度ωm,负载力FL影响液压缸位移LAB。故为提高液压缸位移的控制精度和整个动臂举升装置的稳定性,采用基于液压缸位置闭环的速度-位置控制器调节液压缸位移。如图4所示,根据设定的液压缸位移信号LAB,控制器中的速度-位置曲线生成器会输出液压缸的速度控制信号v1和位移控制信号L1,位移控制信号L1与实时反馈的液压缸位移Lr构成位移反馈闭环,然后对两者的差值采用PID控制器进行调节,使系统在产生位移误差后,迅速平稳的进行闭环控制,最后得到伺服电机反馈闭环控制转速n2。采用由液压缸线速度v1转换的电机转速n1对经PID控制器调整的伺服电机转速n2进行前馈补偿,从而进一步提高液压系统的控制精度。最终得到伺服电机的转速n3,经转换后得到伺服电机的转速控制信号Um。

图4 速度-位置控制器流程图Fig.4 Flowchart of speed-position controller

3 仿真

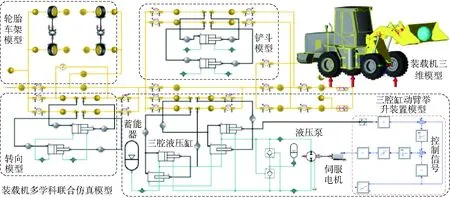

图5 闭式泵控三腔液压缸举升装置多学科联合仿真模型Fig.5 Multidisciplinary joint simulation model of closed pump-controlled three-chamber hydraulic cylinder lifting device

由于装载机装载和卸载时,负载质量是工作装置质量的1~2倍[3],且负载呈周期性变化,为此设计重力势能回收腔面积为柱塞腔面积的两倍。并且,为解决泵控单出杆液压缸流量匹配和减少补油回路的补油量,设计的三腔液压缸柱塞腔面积等于有杆腔面积。并将蓄能器初始压力设定值等效于1.5倍工作装置重力。参考装载机原动臂举升装置的工作特性及液压缸参数[2-4],经计算后系统的具体参数设置如下:伺服电机额定功率8 kW,三腔液压缸缸径90 mm、活塞杆直径75 mm、大腔柱塞直径50 mm、行程500 mm,蓄能器容积10 L。由于实验室装载机动臂举升装置净质量1 t,半载工况负载为0.8 t,为平衡工作装置和负载重力将蓄能器的初始压力设为5 MPa。为验证所提举升装置的可行性及动态特性,并分析举升装置的稳定性和响应特性,根据举升装置的工作原理、数学模型、控制策略及确定的元件参数,在多学科仿真软件SimulationX中构建该装置的机电液联合仿真模型,所搭建的仿真模型如图5所示。

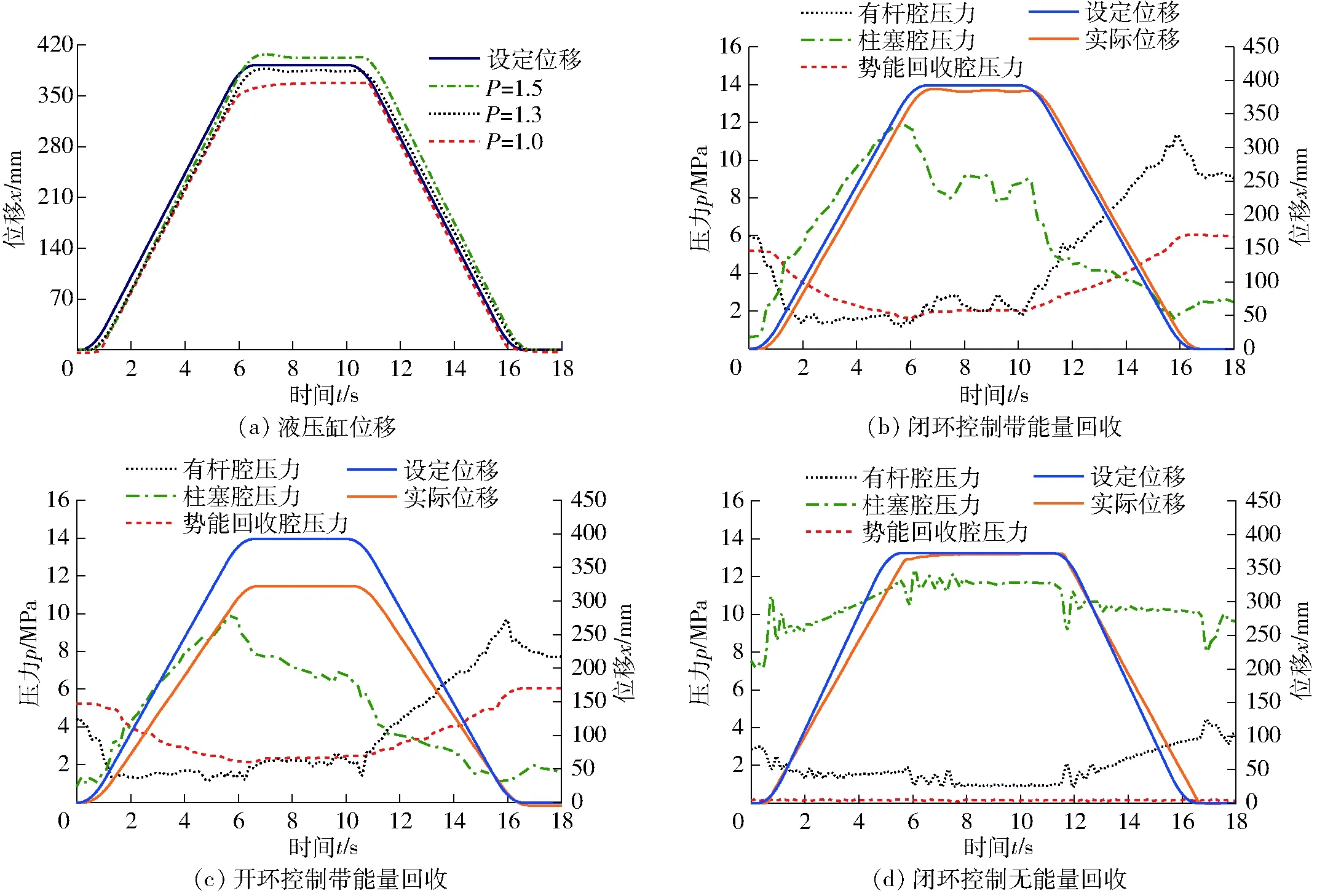

由图5可知,机电液联合仿真模型主要由装载机三维模型、轮胎车架模型、铲斗模型、转向模型、控制信号和三腔缸动臂举升装置模型等构成。为便于分析液压缸位移及各个腔室的压力,将举升装载工况和下降卸载工况合为一个测试过程,对举升装置的不同PID控制参数下的闭环系统、闭环控制带能量回收、开环控制带能量回收和闭环控制无能量回收4种工况进行仿真,得到三腔液压缸的压力和位移曲线如图6所示。

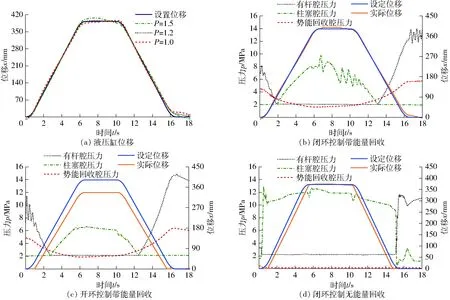

图6 闭式泵控三腔液压缸举升装置仿真结果Fig.6 Simulation results of closed pump-controlled three-chamber hydraulic cylinder lifting device

图6a为当P=1.5、P=1.2和P=1.0时的三腔液压缸位移曲线。由图可知,当P=1.2时,在给定位移信号后,所得到的液压缸实际位移的误差最小、稳定性最高、响应最快,故在仿真中采用P=1.2作为PID控制器的控制参数。按照此种方法得出i=0.003,d=0.001。

图6b为闭环控制带能量回收时的三腔液压缸位移和各个腔压力曲线。由图可知,0~6 s为装载机重载举升阶段,三腔缸柱塞腔和重力势能回收腔共同提供举升力,随三腔液压缸伸出位移的增加,柱塞腔压力p1由2 MPa升至8 MPa,三腔缸有杆腔压力p2由7 MPa降为2 MPa,重力势能回收腔压力p3由5 MPa降为2 MPa。11~17 s为装载机重载下降阶段,为使动臂按照设定的卸载速度运动,三腔缸有杆腔为动臂系统提供卸载动力,重力势能回收腔将动臂下降过程中的动臂系统的重力势能转换为液压能存储到液压蓄能器中,三腔缸柱塞腔压力p1由6 MPa降为2 MPa,三腔缸有杆腔压力p2由2 MPa升为12 MPa,重力势能回收腔压力p3由2 MPa升为6 MPa。采用闭环控制,三腔液压缸实际位移能很好跟随设定位移变化,滞后、误差较小。

图6c为开环控制带能量回收时的三腔液压缸位移和各个腔压力曲线。举升阶段与上述工况相同,在举升、静止和下降3个阶段中p1、p2和p3的变化趋势与图6b中的类似。由于控制系统开环,无位移反馈,故实际位移与设定位移相差63.4 mm;在举升和下降的过程液压缸存在明显的滞后,下降过程中位移滞后约1 s。

图6d为闭环控制无能量回收,重力势能回收腔不参与工作的三腔液压缸位移和各个腔压力曲线。三腔液压缸工作工况与图6b中的保持一致,由于没有蓄能器的参与,在举升初始阶段三腔缸柱塞腔压力p1由2 MPa突然升至12 MPa,静止过程中的压力由图6c中7 MPa增至12 MPa,三腔缸有杆腔压力p2在举升、静止和下降3个阶段为2 MPa。

由仿真可知,速度-位置复合控制闭环系统可以显著提高动臂的位移跟踪和定位精度。蓄能器连接三腔液压缸的重力势能回收腔,可显著降低系统压力等级;而且,采用该方式,重力势能和蓄能器气体势能经液压能相互转换,能量回收与利用过程几乎不存在能量损失。

4 试验验证

4.1 工作特性

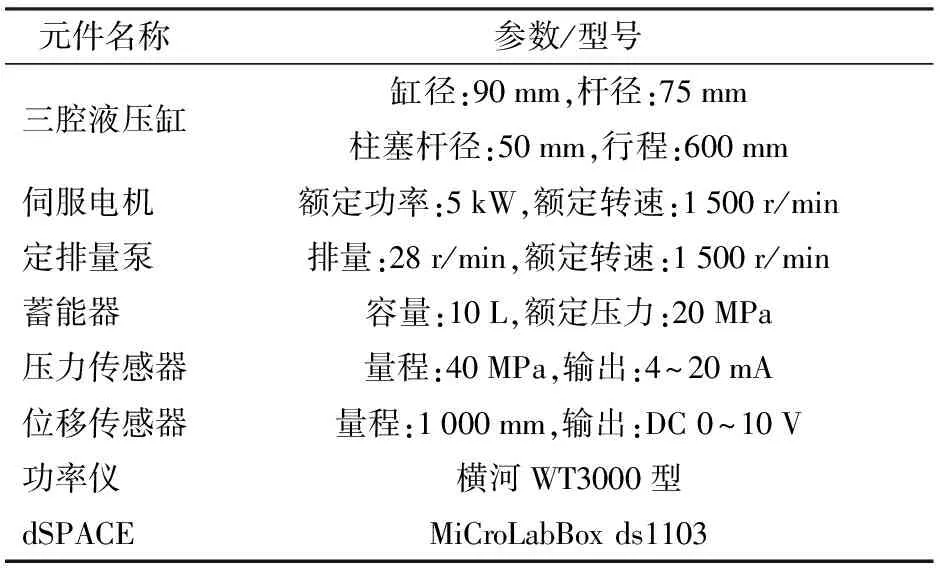

为验证所提装置在装载机实际工作中的动态运行及能耗特性。根据系统原理及仿真所得的部分参数,对实验室1.6 t装载机进行改造,采用三腔液压缸代替原有液压缸,通过伺服电机驱动定量液压泵为三腔液压缸提供液压油,采用蓄能器与三腔液压缸相连回收举升装置的重力势能。所搭建的试验样机如图7所示,试验样机关键元件参数如表1所示。

图7 闭式泵控三腔液压缸举升装置试验样机Fig.7 Test prototype of closed pump-controlled three-chamber hydraulic cylinder lifting device1.三腔液压缸 2.蓄能器 3.控制系统 4.功率仪 5.驱动器 6.液压泵 7.伺服电机 8.位移传感器 9.压力传感器

试验工况与仿真相同,对所提装置的运行特性及能耗特性进行试验测试,所得试验结果如图8所示。

图8a为三腔液压缸位移曲线。由图可知,当P=1.3时,由于试验中相较于仿真中的工况较为复杂,故PID控制参数在P=1.3时整机控制系统误差较小、稳定性较高、响应较快。

表1 关键元件参数Tab.1 Key parameters of device

图8 闭式泵控三腔液压缸举升装置试验结果Fig.8 Test results of closed pump-controlled three-chamber hydraulic cylinder lifting device

图8b为闭环控制带能量回收时,三腔液压缸位移和各个腔压力曲线。由图8b可知,动臂举升过程中液压缸实际位移约有0.3 s滞后;动臂下降过程中液压缸实际位移随着设定位移下降,约有0.2 s滞后。与仿真中的图6b对比可知,由于试验工况较仿真工况复杂,故三腔液压缸柱塞腔试验中的压力(最大12 MPa)大于仿真值(最大9 MPa);三腔液压缸各个腔室的变化趋势与仿真过程中的相同。

图8c为开环控制带能量回收时,三腔液压缸位移和各个腔压力曲线。试验过程中的三腔液压缸的压力和位移变化规律与仿真曲线相似。由于开环控制举升系统,实际位移与设定位移之间存在较大的滞后,定位误差约为70 mm。图8d为闭环控制无能量回收时,三腔液压缸位移和各个腔压力曲线。三腔液压缸势能回收腔直接与油箱相连,三腔液压缸柱塞腔压力维持在8~12 MPa之间。动臂在运动过程中实际位移与设定位移之间存在较小的滞后和较为准确的定位精度。

由试验结果可知,采用闭环控制,可使所提举升装置实现较为精确的位移控制,三腔液压缸位移偏差由开环的63.4 mm减至5 mm,响应时间由开环的1 s减为0.3 s;采用蓄能器辅助举升,可将所提举升装置举升和下降过程中的平均压力由10 MPa降为6 MPa。

4.2 能量特性

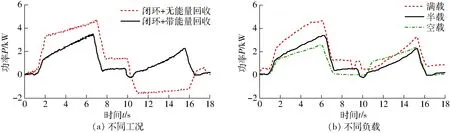

装载机在闭环控制、有蓄能器、无蓄能器及不同负载工况下的举升和下降过程中伺服电机的功率消耗如图9所示。

图9a为装载机举升装置在图8所示工况下的伺服电机功率曲线。由图可知,在闭环无能量回收工况,装载机在动臂举升阶段的伺服电机功率最高,平均功率为3.96 kW,峰值功率可达4.76 kW,在下降阶段举升装置的重力势能经液压泵和伺服电机转换为电能,伺服电机发电,其功率为负值,电能经制动电阻转换为热能,耗散到环境中,造成了能量浪费;在闭环带能量回收工况,举升阶段伺服电机平均功率为2.42 kW,较无能量回收工况降低38.9%,峰值功率为3.31 kW,降低30.5%,在下降阶段举升装置的重力势能和伺服电机的电能存储到蓄能器中,为下一次举升装置的举升提供辅助动力,实现了举升装置重力势能的回收与利用。

图9 闭式泵控三腔液压缸举升装置伺服电机功率曲线Fig.9 Output power curves of servomotor in closed pump-controlled three-chamber hydraulic cylinder lifting device

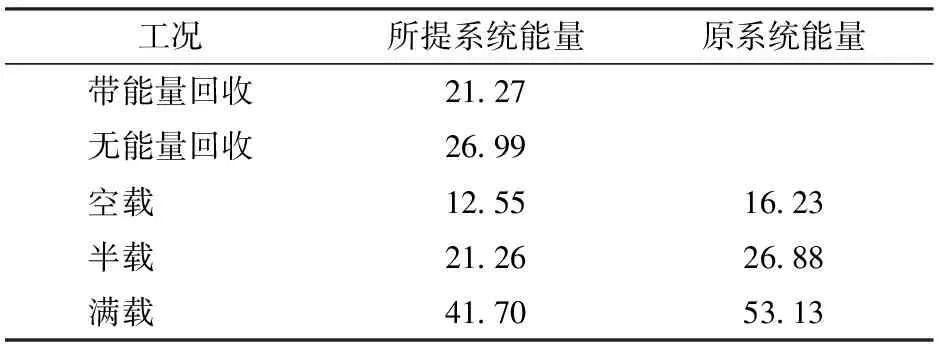

图9b为所提举升装置在满载、半载和空载3种负载工况下的伺服电机功率曲线,设定3种工况中的速度和位移与图8a中的一致,满载工况为铲斗装载1.6 t散装物料,举升工况伺服电机平均功率为3.34 kW和下降工况为1.58 kW;半载工况为铲斗装载0.8 t散装物料,举升工况伺服电机平均功率为1.84 kW和下降工况为0.68 kW;空载工况为铲斗不装载物料,举升工况电机平均功率为1.08 kW和下降工况为0.82 kW。对伺服电机在不同负载工况的输出功率进行积分,可得举升装置完成举升和下降过程中所消耗能量。所提三腔液压缸装置及原有装载机阀控非对称液压缸举升装置在相同工况下所消耗能量如表2所示。

表2 不同工况和不同液压系统下举升装置的能量消耗Tab.2 Energy consumption of lifting device under different working conditions and hydraulic systems kJ

由表2可知,较无能量回收装置,半载工况下带能量回收的举升装置可降低伺服电机能耗21.2%;装载机原有阀控非对称液压缸动臂举升装置在完成与本试验相同工况时,所消耗能量明显比所提三腔液压缸举升装置多,所提出的闭式泵控三腔缸举升装置空载时可降低系统能耗22.7%,半载降低20.9%,满载降低21.5%。三腔液压缸举升装置采用电机直接驱动和蓄能器辅助驱动减少了燃油的消耗和废气的排放,回收利用了举升装置的重力势能,提升了装载机举升装置的控制精度及装载机整体的电气化、智能化程度。

5 结论

(1)与无蓄能器的闭式泵控两腔液压缸驱动举升装置相比,采用所提举升装置,可将举升装置平均工作压力由10 MPa降为6 MPa,伺服电机的峰值功率由4.76 kW降为3.31 kW,降低整个过程中的能量消耗21.2%。

(2)采用速度-位置复合控制策略,动臂举升装置可按照设定曲线举升和下降,将三腔液压缸的位移偏差由开环控制的63.4 mm降至5 mm,响应时间由开环控制的1 s减为0.3 s,提高了动臂的响应速度和控制精度。

(3)与原有的阀控非对称液压缸动臂举升装置相比,在相同举升和下降的工况下,采用所提装置,空载时可降低能耗22.7%,半载时可降低能耗20.9%,满载时可降低能耗21.5%。