PBO纤维复丝制备与可靠性分析

2019-11-04包艳玲刘爱华张承双王百亚常雪梅

包艳玲 刘爱华 张承双 王百亚 常雪梅

(西安航天复合材料研究所,西安 710025)

文 摘 通过PBO纤维复丝浸胶树脂配方研制与设计试样规格等方法,进行了PBO纤维复丝制备与可靠性研究。采用扫描电子显微镜(SEM)表征PBO表面形貌;利用X射线光电子能谱表征纤维表面与树脂配方化学特征;通过差示扫描量热法(DSC)对树脂配方进行固化动力学分析;利用动态热机械分析(DMA)对树脂配方热稳定性进行了表征;通过浇铸体力学性能分析树脂配方机械性能;通过PBO纤维复丝拉伸性能进行可靠性分析。结果表明:研制的FS-J树脂配方与PBO纤维匹配性高,浸润均匀,存储适用期长,端头补强牢固,制样周期短,复丝拉伸强度、弹性模量和延伸率数据平稳,波动性低,拉伸强度离散率<3%,测试可靠性高,可保证高质量、高效率、高稳定性的进行PBO纤维力学性能评价。

0 引言

PBO(聚对苯撑苯并双噁唑)纤维是由美国道化学公司与日本东洋纺公司合作开发的高性能有机纤维。PBO纤维拉伸强度可达5.8 GPa,模量可达270 GPa,是目前比强度和比模量最高的有机纤维增强材料[1-3],在火箭发动机壳体、宇航探测、战车装甲防护等航天、航空以及兵器装备等军用高技术领域有着广阔的应用前景[4-7]。近年来,为了赶超世界先进水平,缩短与世界上发达国家的差距,在军用关键原材料国产化的背景下,国内已陆续开展国产PBO纤维研制及其应用研究[8-9]。

经过多年的技术攻关,纤维研制工作虽已取得较大进展,但由于工程化应用程度不高,在PBO复丝制备与测试技术方面的研究仍然较少,国内还没有已立标的PBO纤维专用复丝制备及性能测试标准,故目前PBO纤维复丝基本参照芳纶复丝浸胶法(GJB 348—87)进行制样及测试。

由于PBO分子取向结构规则有序,纤维表面非常光滑,且分子链上的极性杂原子绝大部分包裹在纤维内部,纤维表面极性也很小,这使纤维不易与树脂浸润,导致纤维与树脂基体结合的界面性能差,界面剪切强度低,不能较好地进行力的传递[10]。前期研究结果表明,PBO与芳纶虽都属于有机纤维,但由于纤维本征表面性能的差异,芳纶复丝浸胶法并不适用于PBO复丝制样,该方法制备的复丝端头补强效果差,测试时拔脱概率高,导致测试结果较差、离散系数偏高,所得数据并不能反映PBO纤维的真实力学性能。此外,该方法制备周期长,制样效率较低,不适用于未来大批量PBO纤维的质量评价及应用。因此,制定PBO纤维专用的复丝制备与测试方法具有很高的迫切性与必要性。

本文通过PBO纤维复丝浸胶树脂配方研制与设计试样规格等方法,进行PBO纤维复丝制备与可靠性研究,拟在改善复丝制备与测试稳定性的同时提高复丝制样效率。

1 实验

1.1 主要材料与仪器

PBO纤维,中蓝晨光化工研究院有限公司提供(HM型),基础参数如表1所示;FS-J环氧配方、FS-B环氧配方,自主研发;树脂基体由中国蓝星化工新材料有限公司无锡树脂厂提供。

表1 PBO纤维基础参数Tab.1 Basic parameters of PBO fiber

1.2 试样制备与分析

使用FS-J环氧配方胶液浸润PBO纤维,带张力中温固化2 h成型,得到PBO纤维浸胶丝;使用FS-B环氧配方胶液加压粘接PBO浸胶丝与端头补强片,室温固化成型,得到PBO纤维复丝试样。补强片有效面积600 mm2,两端补强片间复丝有效拉伸长度200 mm。

使用扫描电子显微镜(JSM-6460LV,日本JEOL公司)表征PBO表面形貌。PBO表面化学特征通过X射线光电子能谱(K-Alpha,美国热电公司)进行分析。采用差示扫描量热仪(DSC7,美国PE公司)对树脂配方进行固化动力学分析并制定固化参数;采用旋转式流变仪(MCR302,奥地利AP公司)测定树脂黏度;采用动态力学谱仪(Q800,美国TA公司)测定浇铸体玻璃化转变温度(Tg)并进行耐热性分析;树脂浇铸体的力学性能(拉伸、弯曲、压缩)选用电子万能材料试验机(4045,英国INSTRON公司),参照《树脂浇铸体性能试验方法》(GB/T 2567—2008)测试。选用电子万能材料试验机进行复丝拉伸性能测试。复丝表面形貌与破坏形貌选用扫描电子显微镜表征。

2 结果与讨论

2.1 PBO纤维与浸润胶液表面化学匹配性分析

PBO纤维的表面形貌如图1所示。可看出,PBO纤维表面极为光滑,无沟壑,故浸胶后无法通过纤维与树脂的物理钉锚作用提高界面强度。因此,只能通过研究PBO的表面化学特性,研制与PBO纤维化学匹配性较高的浸胶树脂配方,从而提高纤维对配方胶液的浸润性。

图1 PBO纤维SEM表面形貌Fig.1 SEM morphology of PBO fiber

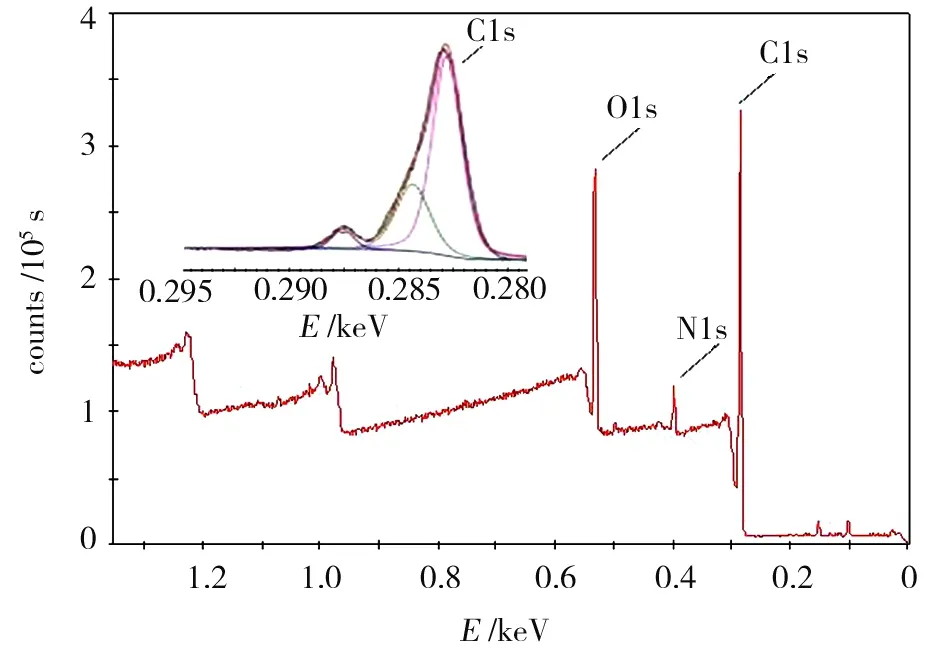

PBO纤维表面的X射线光电子能谱(XPS)全谱扫描与C1s分谱拟合分析如图2所示。全谱扫描用于分析PBO纤维表面元素种类与含量,C1s分谱拟合用于分析PBO纤维表面官能团种类与含量。C1s分峰处理时选择代表—CH—和—C—C—的结构峰(283 eV)作基准,再依次拟合曲线,得到代表—C—OH—和—C—O—C—的结构峰(285 eV),以及代表—O—C=O和—COOH的结构峰(288 eV)。分析结果如表2所示。

图2 PBO纤维XPS全谱与C1s分谱Fig.2 XPS full spectrum and C1s spectra of PBO fiber

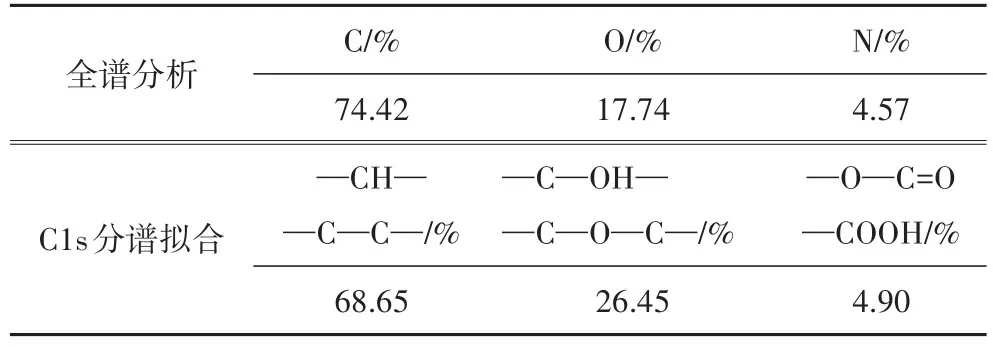

表2 PBO表面元素与官能团含量Tab.2 Content of elements and functional groups on PBO fiber surface

根据X射线光电子能谱所得的PBO表面化学状态,研制了FS-J环氧配方胶液用于浸润PBO纤维。设计选用的树脂配方体系为环氧树脂与芳香胺类固化剂,环氧树脂主成分为TDE-85环氧和E51环氧。

FS-J环氧配方的XPS全谱和C1s分谱如图3所示,其中C1s分峰拟合处理方法与图2相同,得到的胶液化学分析数据如表3所示。对比表2和表3数据,XPS全谱分析得到的PBO纤维表面与FS-J环氧配方O元素含量分别为17.74%和17.87%,N元素含量分别为4.57%和3.39%;C1s分谱计算得到的PBO纤维表面与FS-J环氧配方的官能团种类相同,且含量较为接近。以上数据表明,FS-J环氧配方化学组成与PBO纤维表面化学状态基本匹配。

图3 FS-J环氧配方XPS全谱与C1s分谱Fig.3 XPS full spectrum and C1s spectra in FS-J resin

表3 FS-J环氧配方元素与官能团含量Tab.3 Elements and functional groups content in FS-J resin

2.2 浸胶树脂固化动力学分析

热分析是研究环氧树脂固化动力学的有力手段,DSC是极少数可以观察完整固化过程的测试方法之一。为观察完整固化过程并初步确定固化制度,对PBO纤维浸润胶液,即FS-J环氧配方体系进行固化反应动力学分析,可以初步确定体系的固化条件,有助于优化固化工艺参数。DSC扫描温度区间25~300℃,N2气氛保护。试样的等速升温DSC曲线如图4所示,得到不同升温速率下树脂体系的固化起始、峰顶和终止温度,采用外推法[11],计算升温速率为0时的等温固化温度。由于树脂的固化反应一般是在恒温条件下进行的,而热分析通常采用的是等速升温法,对树脂体系采用不同的升温速率,DSC曲线的峰值温度有明显的差异。为了消除这种影响,进一步应用外推法求升温速率为0时的峰值温度,从而得到体系的凝胶温度、固化温度和后固化温度分别为86.2℃、133.8℃和186.1℃。由此可确定适用于该树脂体系的工艺固化方式为中温固化。

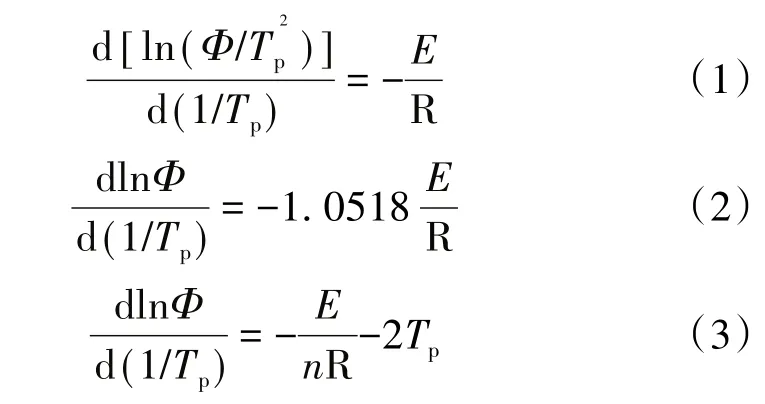

对于环氧树脂体系,固化动力学研究是初步确定FS-J环氧体系固化工艺的有效手段,而动力学研究涉及FS-J环氧体系的表观活化能及其反应级数。表观活化能是决定FS-J环氧配方体系固化反应能否进行的能量参数,而通过反应级数可以预测该固化反应的反应机理。树脂的固化反应是否能够进行是由固化反应的表观活化能来决定,而FS-J环氧体系表观活化能的大小直观地反映固化反应的难易程度。对于未来大批量PBO复丝的制备,需要浸胶树脂的适用期尽可能长,要求FS-J环氧体系活化能不应太低。因此,对FS-J环氧配方体系进行了固化反应表观动力学分析。根据Kissinger方法公式(1),Ozawa方法公式(2)和Crane方法公式(3)计算出树脂体系固化反应的表观活化能和反应级数。

式中,E为表观活化能;R为气体常数。求得FS-J环氧配方体系反应的活化能为66.2 kJ/mol,反应级数为0.953,接近一级反应。仍具有较低的黏度值(1.7 Pa·s)。

为了验证FS-J环氧配方体系的工艺可操作性,将该体系室温存储48 h,测其黏度值为1.7 Pa·s,说明FS-J环氧配方体系的工艺窗口较宽,且胶液黏度适中,具备PBO纤维浸胶的可操作性。

以上结果表明,FS-J环氧配方体系从86.2℃开始发生固化反应,树脂体系的凝胶温度与固化温度之间相差47.6℃,说明树脂体系的固化反应范围较宽。此外,该体系固化反应接近一级反应,反应活性适中,固化反应时放热较为平缓,具有较长的储存适用期,满足大批量PBO复丝制备的工艺条件。

图4 FS-J环氧配方体系DSC分析图Fig.4 DSC curves of FS-J resin

2.3 浸胶树脂力学性能与动态热机械分析

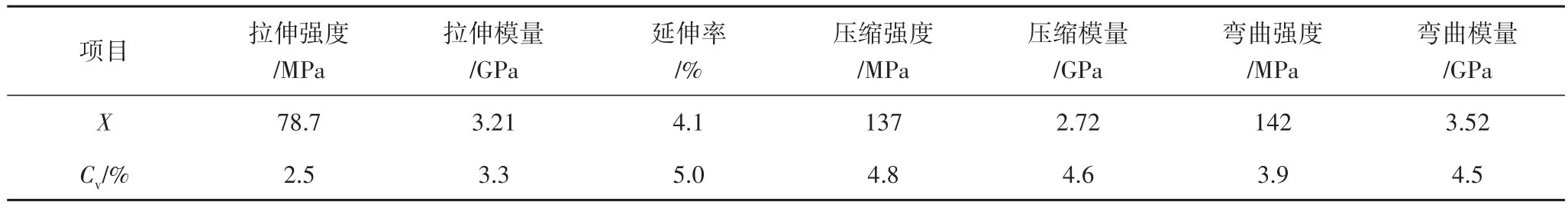

依据浸胶树脂的固化动力学分析结果,设计了适用于FS-J环氧配方的中温固化工艺。将FS-J环氧配方中各组分均匀混合,浇铸到事先预热至90℃的模具中,按照一定的升温工艺,进行2 h中温固化,并自然冷却至室温,脱模后打磨至规定尺寸,得到用于力学性能测试(GB/T 2567—2008)的标准试样,测试得到的力学性能数据如表4所示。数据表明,FS-J配方的强度与模量较低,延伸率适中,各项力学性能远低于PBO纤维的理论值。因此,FS-J环氧配方作为PBO浸胶树脂,仅起到纤维间的粘接作用,不会干扰PBO复丝的性能测试结果。

表4 FS-J环氧配方浇铸体力学性能Tab.4 Mechanical property of FS-J resin

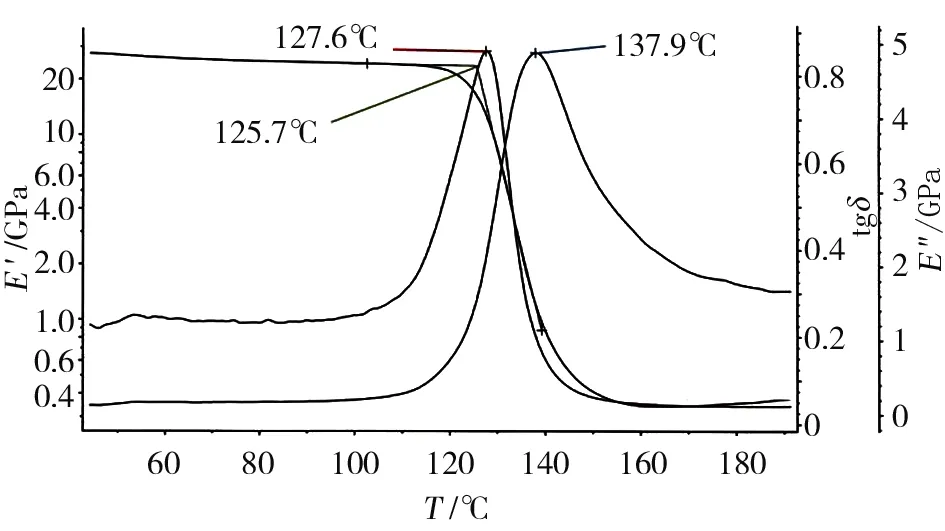

此外,动态热机械分析技术可用来分析FS-J环氧配方在动态载荷下的力学性能,进而研究评价高聚物及其复合材料的性能。表征聚合物耐热性能的常用方法是测试其Tg,可用DMA来表征材料的Tg。DMA曲线可在宽阔温度范围内测量模量与阻尼的变化,能够快速方便地反映出FS-J环氧配方在变化载荷下的耐热性。FS-J环氧配方的DMA曲线如图5所示。试样尺寸为35 mm×12 mm×2 mm,试验温度25~300℃,升温速率 3℃/min,频率 1 Hz,N2气氛保护。

图5 FS-J环氧配方体系DMA曲线Fig.5 DMA curves of FS-J resin

tgδ、E′和E″分别反映FS-J环氧配方中聚合物的相转变、材料刚性与聚合物分子链的微观运动,其中tgδ峰值对应的温度为Tg。曲线中E-T(模量-温度)谱图中的拐点或tgδ-T(损耗因子-温度)曲线图中的峰值点可认为是材料使用的最高温度,超过最高温度其性能不稳定,波动大。超过拐点温度,FS-J环氧配方的性能将迅速下降,无法起到PBO纤维间的正常粘接作用,因此FS-J环氧配方只能在拐点温度以下使用。从图中可看出,FS-J环氧配方具有较高的Tg(137.9℃),完全满足PBO复丝性能测试时的环境要求。

2.4 PBO复丝制备与力学性能分析

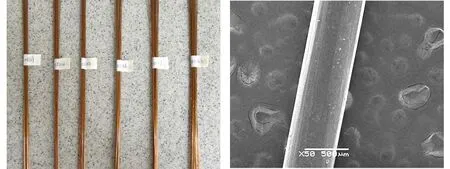

为了进一步验证与分析FS-J环氧配方与PBO纤维的兼容程度,使用FS-J配方对PBO纤维进行了浸胶处理和中温2 h快速固化。单根PBO浸胶丝共包含520根PBO纤维,固化后浸胶丝的宏观与微观形貌如图6所示。可看出,PBO浸胶丝呈规则圆柱状,直径约500 μm;浸胶丝表观光滑,胶液浸润均匀,无流胶现象;PBO纤维全部被胶液覆盖,浸胶丝微观表面未发现裸露的PBO纤维单丝。以上结果表明,FS-J配方胶液对PBO纤维有较为优异的浸润性。

图6 PBO浸胶丝宏观与微观形貌图Fig.6 Macroscopic and microscopic morphology of soaked PBO fiber

综合PBO纤维和FS-J环氧配方的XPS分析数据与PBO浸胶丝表面形貌分析结果可知,FS-J环氧配方具有较好的化学匹配性与浸润性,且固化时间短,是适用于PBO浸胶丝的制备的树脂配方。

3 试验验证

针对PBO浸胶丝特性,选用了FS-B环氧配方胶液进行PBO浸胶丝端头粘接补强,该胶液可室温固化,固化后制成的PBO复丝如图7所示。为了表征所制备PBO复丝试样用于PBO纤维强度测试的可靠性,进行了7批PBO复丝力学性能试验,其中单批包含9个子样。拉伸试验过程中复丝断裂正常,补强片无拔脱现象发生,表明FS-B环氧配方胶液与PBO浸胶丝及补强片之间的粘接性能优异,匹配性较高,是适用于PBO复丝端头补强的配方胶液。

PBO复丝拉伸断裂微观形貌如图8所示,可看出复丝中PBO纤维断裂较为整齐,表明在复丝拉伸时纤维受力均匀,失效同步性高,用于表征的拉伸性能数据可靠。拉伸试验得到的复丝拉伸强度、拉伸模量、延伸率与强度离散数据如表5所示。数据表明,PBO复丝的拉伸强度、拉伸模量与延伸率均值分别为5981.43 MPa、243.71 GPa和2.89%,符合PBO纤维的理论拉伸水平。PBO复丝拉伸强度的批次内与批次间离散率均控制在3%以内,进一步说明了本复丝制样方法科学有效,测试数据稳定性高,是适用于PBO纤维力学性能表征的较为优异的复丝制备方法。

图7 PBO复丝宏观形貌Fig.7 Macroscopic morphology of impregnated PBO multifilament

图8 PBO复丝断裂微观形貌Fig.8 Fracture morphology of PBO multifilament

表5 PBO复丝多批次拉伸数据分析Tab.5 Tensile test data of impregnated PBO multifilament

4 结论

(1)FS-J环氧配方与PBO纤维具有较好的化学匹配性与浸润性,PBO纤维表面与FS-J环氧配方的官能团种类基本相同,含量较为接近。

(2)FS-J环氧配方体系的固化反应范围较宽,接近一级反应,反应活性适中,固化反应时放热较为平缓,具有较长的储存适用期,满足大批量PBO复丝制备的工艺条件。

(3)FS-J环氧配方的强度与模量较低,延伸率适中,玻璃化转变温度较高,力学性能与热稳定性满足PBO复丝性能测试时的环境要求。

(4)本复丝制样方法科学有效,测试数据稳定性高,是适用于PBO纤维力学性能表征的较为优异的复丝制备方法,复丝拉伸测试强度离散率控制在3%以内,可保证高质量、高效率、高稳定性的进行PBO纤维性能评价。