基于AMESim的定压差吹除阀仿真

2019-11-02贾原杰廖义德杜彰伟

贾原杰,廖义德,杜彰伟,梅 佳

武汉工程大学机电工程学院,湖北 武汉 430205

水下航行器需长时间潜行在海水中执行任务,这必定会产生大量的生活污水,若长时间携带污水会造成艇内空气质量恶化以及大量额外燃料损耗。目前国内水下排污系统是利用压缩空气直接挤压贮容器内污水,通过管道将污水排入海洋,由于贮容器与舷外海水的压差是随机变量,而压缩气体压力恒定,不能随下潜深度变化而变化,导致在污水排出的同时,伴随有恒定压力的压缩气体直接喷入到海水中,产生大量气泡和噪声,对水下航行器的隐蔽性产生严重影响。因此对水下污水进行定压差吹除是实现快速吹除、降低排污噪声和提高隐蔽性的重要途径。

目前关于吹除阀的研究报道甚少,国内也尚处于起步阶段。谢江辉等基于CFD仿真技术[1],对带有不同阀芯结构及不同进口结构的船用吹除阀进行数值研究,深入分析不同设计方案下,阀芯结构及进口结构对吹除阀性能特性的影响,并给出了阀芯结构优化建议。夏极等[2]基于AMESim技术建立仿真模型,对吹除阀的动态特性进行系统的分析研究。杨凯[3]研制了一种带压差控制功能的超高压气动吹除阀,并就其工作原理及流程做了详尽的介绍及分析。本文介绍了一种新型定压差气动吹除阀,并基于AMESim技术建立仿真模型,系统分析研究了吹除阀的动态特性及各参数对吹除阀工作性能的影响。最后,仿真结果表明:定压差吹除阀出口压力稳定,阀芯动态响应灵敏;通过改变弹簧刚度和弹簧预压缩量,可以调节吹除阀压差的控制范围;吹除阀的压差大小会随气源压力和舷外海水压力的变化而有所波动,但波动幅度均在压差控制精度范围以内,并且降低舷外海水压力或提高气源压力,可以有效缩短吹除时间,提高工作效率。

1 定压差吹除阀的工作原理

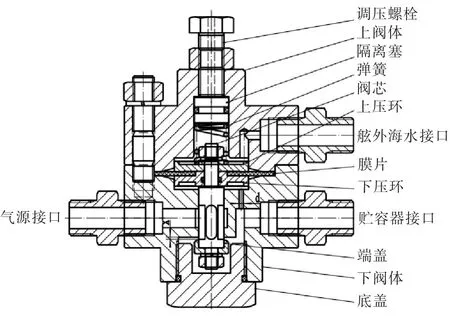

定压差吹除阀结构如图1所示。当气源未开启时,定压差吹除阀处于待机状态,在弹簧压力及舷外海水压力作用下,膜片上端受压带动阀芯下移,阀口处于全开启状态。

图1 定压差吹除阀结构图Fig.1 Structure diagram of constant pressure difference blowing valve

当气源接通时,通过控制阀口的开度来调节气体的流量,使进口压力值降到符合工况要求的出口压力值,并且利用外界压力的作用对阀口的开度进行反馈调节,使经过定压差吹除阀后的出口压力与外界压力稳定保持在一定压力差值范围以内,实现快速自动吹除控制并且避免过多气体排出装置外产生噪声。其特点是在外界压力不断发生变化波动的情况下,保持出口压力与外界压力的差值在一定可控范围之内,以此达到工况要求并保证系统运行的稳定。

2 仿真模型建立

为充分了解定压差吹除阀的动态特性及不同参数对吹除阀工作性能的影响,运用系统工程高级建模和仿真平台AMESim[4-9]建立的仿真模型,可对其动态特性进行系统的分析研究,并能获得各个参数对吹除阀工作性能的影响。

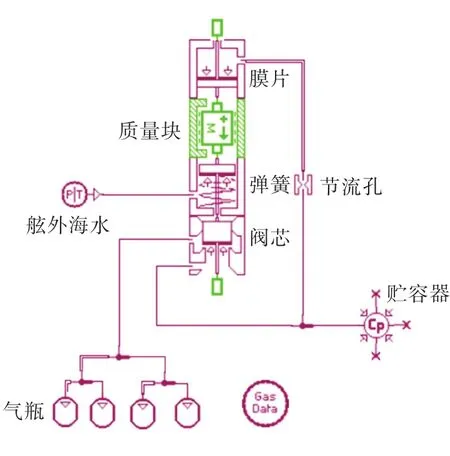

利用AMESim[10-13]图形化建模方式,根据定压差吹除阀的结构和实际工况,在气动元件设计库中选择元件[14-15],并在AMESim中建立的定压差吹除阀仿真模型如图2所示。

图2 定压差吹除阀仿真模型图Fig.2 Simulation model diagram of constant pressure difference blowing valve

3 仿真分析

3.1 仿真参数设定

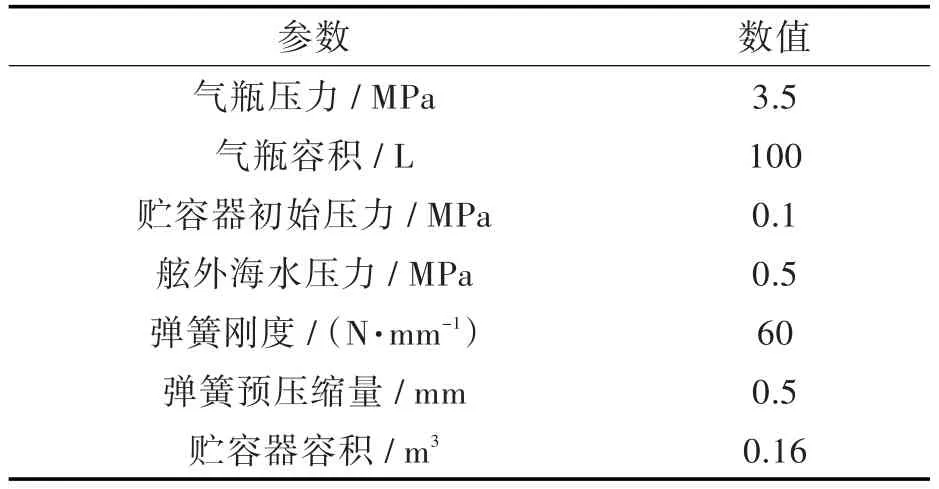

依据定压差吹除阀的主要结构参数及工况环境对AMESim仿真模型进行了设定,其主要参数设定如表1所示。

3.2 系统仿真分析

将系统仿真开始时间设为0 s,结束时间设为10 s,打印间隔为0.001 s。得到定压差吹除阀动态特性曲线图如图3所示。

表1 吹除阀仿真参数Tab.1 Blowing valve simulation parameters

图3(a)为贮容器内的压力曲线图,由于贮容器内的压力与气瓶内的压力差值较大,贮容器内的压力对气体的密度和流速影响较小,所以气体从阀口流出属于超临界流动,在这种情况下,可认为气体是畅通无阻的从高压气瓶流入贮容器的。从图3(a)中可得出,贮容器内压力上升平稳,但升高曲率随着时间增加逐步降低,造成这一现象的主要原因是在吹除工作过程中,气瓶内的气体压力逐渐衰减,流入贮容器的气体流量降低所致。如图3(b)所示,随着工作时间增加,气体流量呈现出不同程度的降低。在工作完成后,贮容器内压力为0.67 MPa,与舷外海水压差为0.17 MPa。

图3(c)和图3(d)为阀芯位移与速度曲线图,对照图3(a)可以得出,当贮容器内的压力高于舷外海水压力及弹簧力时,产生的压差会使膜片带动阀芯迅速移动,使阀口开度迅速大幅度减小,随后缓慢降低至关闭。由此可以得出:阀芯动态响应迅速,出口压力稳定。

图3 定压差吹除阀特性变化曲线:(a)贮容器内的圧力,(b)气体流量,(c)阀芯位移,(d)阀芯速度Fig.3 Characteristic change curves of constant pressure difference blowing valve:(a)pressures in storage containers,(b)gas flow,(c)spool displacement,(d)spool velocities

3.3 弹簧刚度K对压差控制范围的影响

在吹除阀各参数不变的情况下,通过设置弹簧刚度可以有效调节贮容器与舷外海水的压差范围。为进一步研究弹簧刚度与压差调节性能的关系,分别设置弹簧刚度K为 40,60,80,100,120 N·mm-1,得到不同K下贮容器内的圧力曲线如图4(a)所示。

从图4(a)曲线可得出:弹簧刚度K越小,吹除完成后贮容器内压力越低,与舷外海水的压差越小,贮容器内压力稳定时间越短。从仿真结果中可以得出:通过调节弹簧刚度K可以改变定压差吹除阀的压差大小,当弹簧刚度K在40~120 N·mm-1范围内时,贮容器与舷外海水的压差可在0.16~0.20 MPa范围内调节。

3.4 弹簧预压缩量S对压差控制范围的影响

弹簧预压缩量S对定压差吹除阀的压差控制范围有重要的影响,在定压差吹除阀各参数按照表1设置不变的情况下,分别取S值为0.5,1.5,2.5,3.5,4.5 mm,得到不同S值下贮容器压力变化曲线图如图4(b)所示。

图4 不同参数下贮容器内的压力变化曲线:(a)弹簧刚度K,(b)弹簧预压缩量S,(c)气源压力P1,(d)舷外海水压力P2Fig.4 Change curves of pressures in storage containers under different parameters:(a)spring stiffness K,(b)precompressed spring length S,(c)air-source pressure P1,(d)outboard seawater pressure P2

从图4(b)曲线中可得出:弹簧预压缩量S值越高,吹除完成后贮容器内的压力越高,与舷外海水的压差越大,但贮容器内压力稳定时间相同。从仿真结果中可以得出:通过调节弹簧预压缩量S可以改变定压差吹除阀的压差大小,当弹簧预压缩量S在0.5~4.5 mm范围内时,贮容器与舷外海水的压差可在0.17~0.39 MPa范围内调节。

3.5 气源压力P1对吹除阀工作性能的影响

气源气瓶内气体的压力P1对吹除阀的性能有重要的影响。为进一步研究气源压力与压差控制性能的关系,在吹除阀各参数不变的情况下,分别选取P1为3.0,3.5,4.0,4.5 MPa,得到不同气源压力P1下贮容器内的圧力曲线如图4(c)所示。

从图4(c)曲线可得出:随着气源压力的增加,定压差吹除阀的吹除时间越短,吹除效率越高,吹除完成后贮容器内压力越高,与舷外海水的压差越大。仿真结果表明:在吹除工作结束时贮容器与舷外海水的压差在0.15~0.20 MPa范围内,定压差吹除阀的压差大小会随气源压力变化而有所波动,但波动幅度很小,在压差控制精度要求范围以内。造成波动的原因是由于气源压力越高,气体流量越高,导致吹入贮容器内的气体越多,压力上升。

3.6 舷外海水压力P2对吹除阀工作性能的影响

舷外海水压力P2随着水下航行器下潜深度变化而变化,为研究定压差吹除阀在不同下潜深度下的压差控制性能,在吹除阀各参数不变的情况下,分别设置舷外海水压力参数P2为0.5,1.0,1.5,2.0 MPa,得到不同P2下贮容器内压力曲线如图4(d)所示。

从图4(d)曲线可得出:下潜深度越深,舷外海水压力P2越高,定压差吹除阀的工作时间越长,吹除效率越低,吹除完成后贮容器内压力越高,与舷外海水的压差越大。仿真结果表明:在吹除工作结束时贮容器与舷外海水的压差在0.17~0.26 MPa范围内,定压差吹除阀的压差大小会随舷外海水压力变化而有所波动,但波动幅度在压差控制精度要求范围以内。这是由于舷外海水压力越高,吹除时间越长,且气体流量降低幅度变缓,使得有更多的气体吹入贮容器内,导致贮容器内压力上升。

4 结 语

运用系统工程高级建模和仿真平台AMESim建立了定压差吹除阀仿真模型,并模拟了吹除阀的工作过程及不同参数对吹除阀工作性能的影响,得出以下结论:

1)定压差吹除阀的出口压力稳定,阀芯动态响应迅速。

2)通过改变弹簧刚度和预压缩量,可以调节定压差吹除阀的压差控制范围,且弹簧刚度越小,贮容器内压力稳定时间越短,但弹簧预压缩量对贮容器内压力稳定时间没有影响。

3)定压差吹除阀的压差大小会随气源压力和舷外海水压力的变化而有所波动,但波动幅度均在压差控制精度要求范围以内。

4)降低舷外海水压力或提高气源压力,可以有效缩短吹除时间,提高工作效率。