大采高综采工作面顶板控制技术应用

2019-11-01兰宏

兰 宏

(同煤集团白洞煤业公司,山西 大同 037000)

1 工作面概况

白洞煤矿主采3号煤层,8106工作面位于301盘区中部,开采煤层最厚处为5.8m,最薄处为3.6m,平均煤层厚度为4.43m。该工作面构造简单,工作面直接顶厚度3.15m,主要成分为高岭岩以及砂质泥岩;基本顶厚度为7.3m,主要成分除有沙砾岩外,还包括石英、燧石,岩体坚硬、密实,不易垮落;工作面直接底厚度为1.4m,主要有砂质泥岩、植物化石构造;基本底厚度4m,由砂质泥岩、植物化石与少量云母组成。工作面采用机械化采煤工艺,自然垮落法与人工放顶相配合的方法控制顶板。

2 坚硬顶板控制

顶板控制是保证工作面安全回采的关键技术之一。大采高工作面由于采高大,其围岩运移规律与传统围岩运移相比更为复杂,往往会出现煤壁片帮、顶板冒顶等问题,严重影响工作面的回采[1-2]。因此,需要对矿井的矿压显现情况进行分析,采取有效的技术措施,保证顶板运移规律处在可控状态,避免工作面顶板事故的发生。

8106 工作面直接顶为砂质泥岩,相对松软,而基本顶为沙砾岩,质地坚硬,不易垮落。因此,采用爆破切槽和人工辅助控制顶板垮落相结合的方式,改变顶板岩层结构,使其转变为一般顶板结构,实现正常垮落。

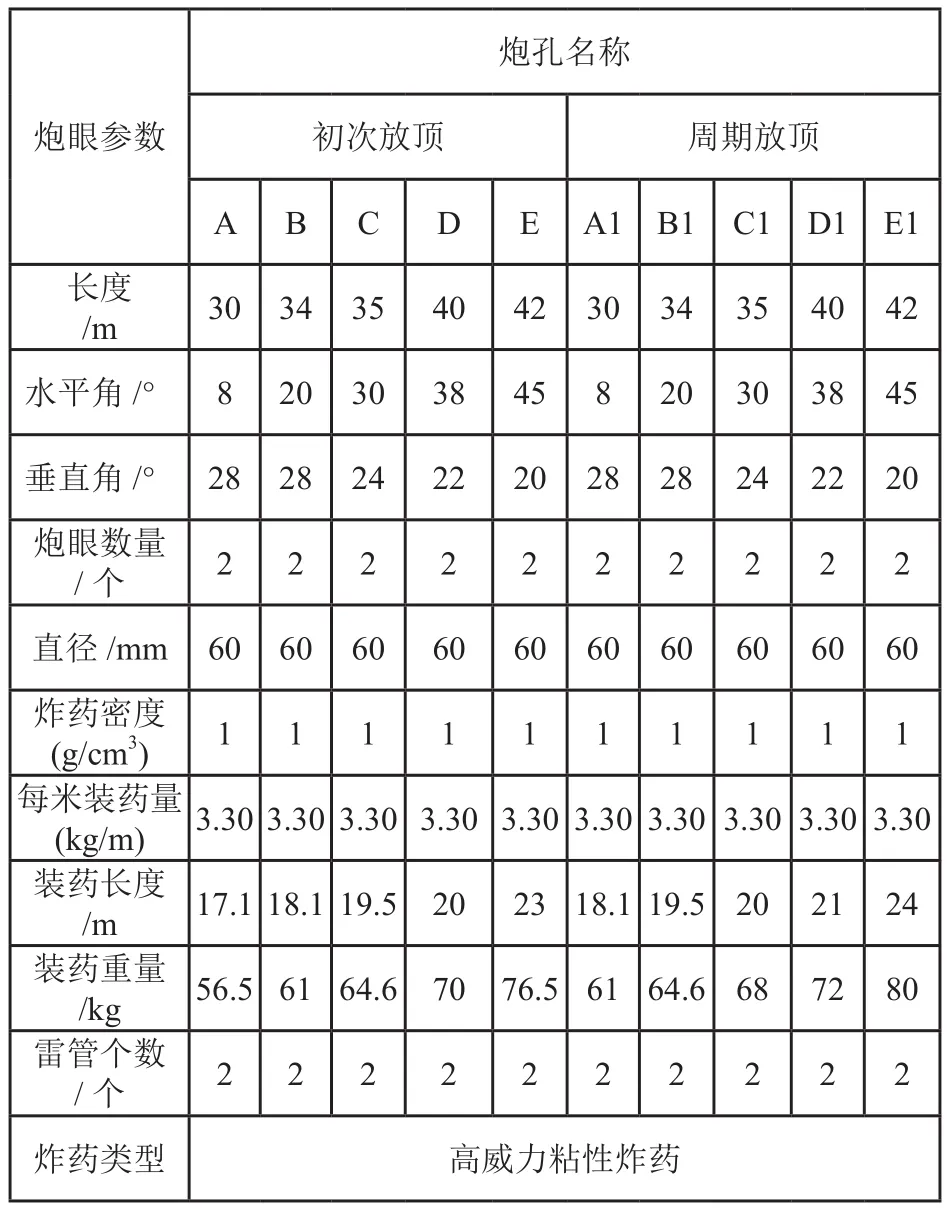

根据该矿同类地质条件工作面矿压显现规律,8106工作面顶板初次垮落步距为28m,工作面初次来压步距为45~55m,平均来压步距为15m。确定初次放顶步距为30m,周期放顶步距为20m,并根据具体控制要求,设定人工放顶的爆破参数。

2.1 爆破深孔布置方式

需首先确定放顶爆破孔垂深,设定为H,其计算公式为:

式中:

M-工作面采高,m;

K-工作面采场覆岩碎涨系数;

P-工作面顶板垮落裂隙,m。

根据工作面试采结果,确定M为4.4m,P为0.4m,膨胀系数K设定取常数值1.3,计算得出爆破孔垂深H为13m。

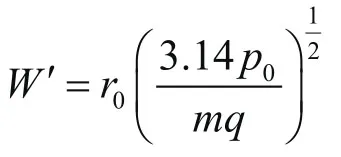

根据以下公式计算标准爆破时极限抵抗线[3-4]:

式中:

r0-人工放顶爆破装药半径,cm;

p0-装药密度,kg/cm3;

m-间距与最小抵抗线比值;

q-单位装药量,kg/m3。

装药半径r0为3.25cm,装药密度p0为1kg/cm3,比值m取0.8,经计算,q为0.26g/cm3,因此,计算得出 =3.998m。

由于rL=W' ,最终可得到最小抵抗线为5.3m。

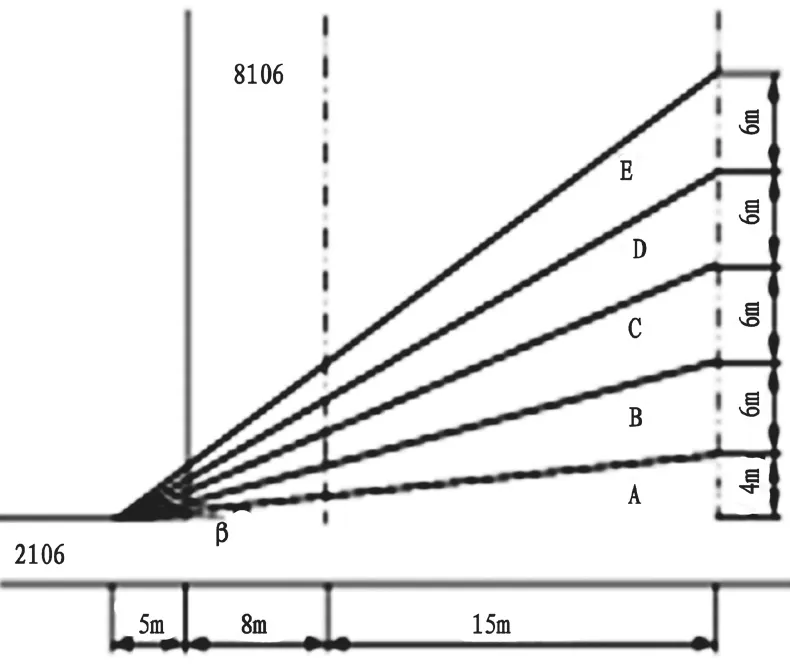

因此,按双层布置方式布置放顶爆破孔,如图1、图2所示。

图1 放顶孔水平布置

图2 放顶孔垂直布置

2.2 工作面顶板放顶爆破孔角度

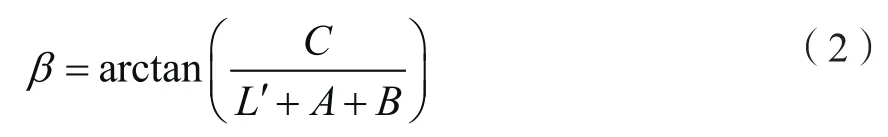

根据图1爆破孔水平布置方式,可以获得工作面水平放孔角度β,计算如下:

式中:

C-放顶孔底所在位置距煤壁距离,m;

L′-放顶孔穿过采空区的水平距离,m;

A-放顶孔至工作面煤壁距离,m,

B-支架支撑宽度,m。

由该公式计算放顶孔水平角度如表1。

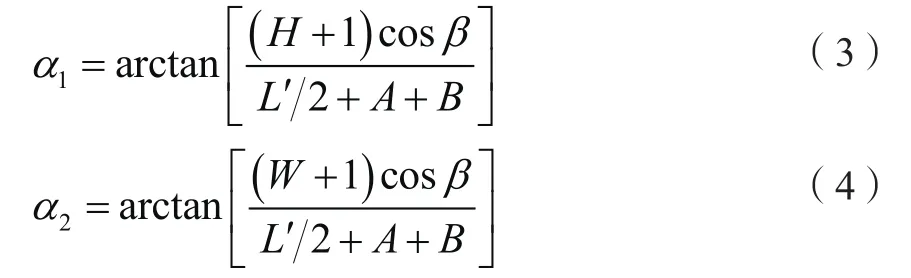

根据图2,放顶孔垂直角度则可以通过以下两公式计算得出:

由上述两公式得出的放顶孔垂直角度如表1所示。

2.3 工作面顶板放顶孔深

放顶孔深计算L由下式计算得出:

计算结果见表1。

2.4 放顶孔装药长度与装药量

根据工作面顶板岩性,选用高威力粘性炸药进行爆破,装药长度如表1所示。经过人工爆破放顶方式,工作面顶板结构的破断距减少,从而使顶板岩层结构成为一般放顶梁状或板状结构,降低工作面的来压强度。

表1 初次放顶与周期放顶步距参数计算结果

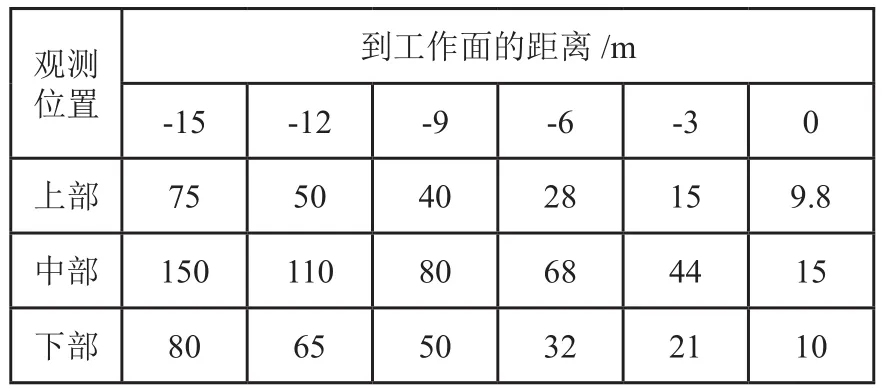

3 效果

根据8106工作面前、中、后三条顶板位移测线结果可知:工作面上部和下部处的顶板位移较工作面中部小,主要由于在工作面上部和下部实施爆破放顶所致,说明坚硬顶板经爆破后出现松动,应力提前释放,来压强度得到有效缓解。各条测线顶板位移观测数据结果如表2所示。

表2 顶板位移观测数据结果

通过采取顶板爆破放顶技术,降低了工作面的顶板来压强度。8016综放工作面平均月产14万t,最高月产16万t,直接工效平均超60t/工,最大工效为85t/工,在保证工作面安全回采的同时,实现矿井的高产高效。