乙酸装置返料混合槽搅拌器改造可行性分析

2019-11-01崔文丽

王 勇,何 麟,崔文丽

(1.河南龙宇煤化工有限公司 河南永城 476600; 2.河南能源化工集团有限公司 河南郑州 450000)

河南龙宇煤化工有限公司的一期项目为年产500 kt甲醇和200 kt二甲醚,二期项目为年产400 kt乙酸和200 kt乙二醇。年产400 kt乙酸装置由上海化工研究院进行设计,于2016年8月正式投料试车成功,采用甲醇低压羰基合成乙酸工艺,主要原料为CH3OH和CO,其中原料CH3OH来自一期项目的精甲醇储罐,经泵送至乙酸反应系统;原料CO来自气体净化厂深冷分离装置,经高低压CO压缩机提压后送入乙酸反应系统。CH3OH和CO在催化剂的作用下发生低压羰基化反应,生成的粗乙酸经精制系统提纯后可得到质量分数99.9%的产品乙酸。精制系统所排放的废液送污水站进行处理;反应系统和精制系统的放空气先经尾气净化回收系统处理后,尾气送火炬系统燃烧。

1 返料系统工艺流程

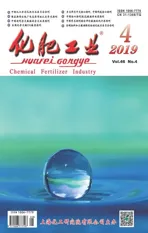

精馏塔(T4302)塔顶的气相经冷凝后进入液液分离器(F4301)中形成轻重两相,重相物流经重相泵(P4311A/B)后进入返料混合槽(V4101),轻相物流经精馏塔回流泵(P4302A/B)返回V4101,V4101内的液相经返料泵(P4104A/B)送入反应器(R4101)。V4101的进料有4路,即F4301的轻相、F4301的重相、分离塔塔顶储槽(V4301)的稀酸以及P4104A/B的回流。乙酸装置返料系统工艺流程如图1所示。

图1 乙酸装置返料系统工艺流程

2 返料系统的改造

2.1 存在的问题

2017年5月,V4101搅拌器(J4102)密封发生泄漏,V4101内气相中的酸气、一氧化碳、碘甲烷泄漏至J4102轴承箱后从轴承箱加油嘴漏出,现场出现可视紫色雾气(游离碘氧化为单质碘显现紫色)。泄漏发生后,在现场封堵加油嘴,以阻止V4101内的气相介质泄漏至大气中。但由于J4102轴承箱内泄漏的酸气腐蚀轴承,导致J4102运行时异常声响较大,J4102被迫停止运行。若对J4102进行检修,乙酸装置需全线停车,装置停车、工艺交出、检修、恢复开车耗时至少在4 d以上,损失较大。

2.2 J4102的作用

V4101内的物料为碘甲烷、乙酸、水等。碘甲烷的密度为乙酸、水的2.3倍,V4101内物料取样至玻璃瓶放置几分钟就会自动分层, 密度较大的碘甲烷处于底部,密度相对较轻的乙酸、水位于上部。因此,通过增设J4102对V4101内的物料进行搅拌,可确保物料组分均匀,最终实现底部出料泵稳定运行及高负荷下R4101的稳定运行。

2.3 J4102停运后工艺操作的改变

当V4101液位控制较高时,在J4102停运的情况下,V4101内会出现分层现象,此时底部出料泵输送介质组分不稳定。为防止V4101内物料出现明显分层,中控室操作时将液位控制得较低,工况变化后液位操作范围在15%~30%。

2.4 取消J4102的改造方案

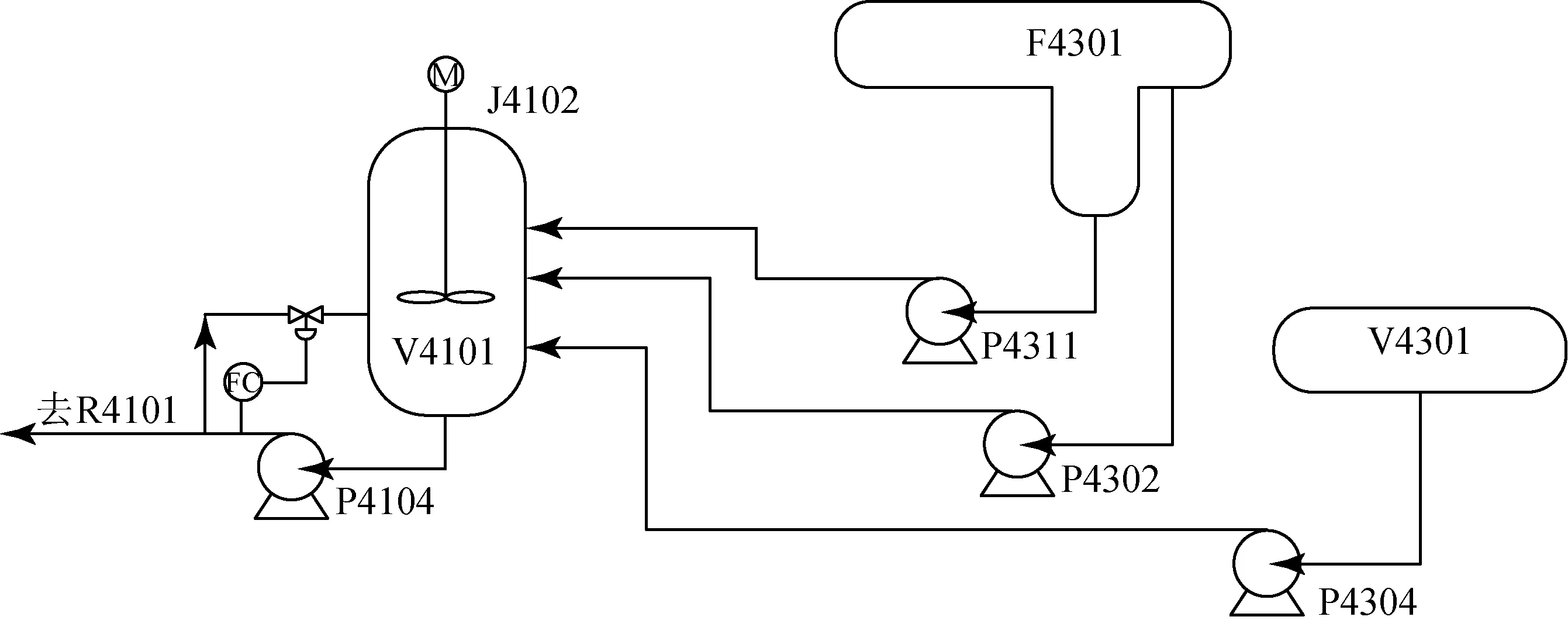

将V4101内J4102整体拆除,用DN 200 mm、2.0 MPa、材质为316L的盲盖封堵V4101的搅拌器法兰口;调整V4101内返回物料管口与物料液面角度,使V4101内的4股进料处于同一个方向,从而产生稳定的漩涡,实现内部物料的自搅拌,达到替代J4102的目的。改造后的V4101及其内部旋涡如图2所示。

图2 改造后的V4101及其内部旋涡

2.5 V4101操作注意事项

(1) 如图2所示,通过云线内新增配管将返料口返回V4101内的返料管线延长,正常操作时需控制液位在返料口以上并保持稳定。

(2) V4101远传液位计为差压液位计,改造后正常操作时远传液位波动区间增大,底部出料阀PID参数应进行相应的调整,保证阀门操作稳定。

(3) 远传液位与物料液面最低点不一致,液位最低点偏低,以保证泵入口不出现窜气现象。若泵入口出现窜气,底部出料泵可能发生气缚,导致泵出口流量不正常。

(4) 反应器内处于高负荷运行时,应稳定操作,防止精馏区操作出现波动而导致返料量出现大幅波动。

2.6 运行数据收集分析

停运J4102并优化工艺操作后,通过收集分析反应器、返料槽、精馏区液液分离器设备操作参数,在无搅拌器的情况下将乙酸装置负荷提高至满负荷运行,各参数与设计值偏差不大,V4101内物料密度波动不频繁,正常运行过程中V4101底部出料密度偏差范围在20 kg/m3,其中底部出料密度波动较大的数据如表1所示。

改造以后,R4101的操作温度在可控范围内,催化剂浓度以及乙酸甲酯含量波动不大,泵入口未出现窜气现象;V4101内的物料可以实现自搅拌,此时V4101的液位控制无限制,且各液位下物料组分偏差不大,通过优化工艺操作可实现长周期稳定运行。

表1 V4101底部出料密度波动较大的数据 kg/m3

3 改造投入和收益

此方案改造周期较短、投入较少。在停车大修期间先将V4101处理合格,然后打开人孔取出J4102,最后对返料口进行焊接作业。取出的搅拌器可用于其他槽类设备,实现价值最大化。改造完成后,节省了动设备维护保养费用、检修费用。对于具有较大循环量的连续式搅拌反应釜、搅拌中间槽等设备,可借鉴本次改造措施,在初步设计时可考虑取消搅拌器,通过返料口的变更实现釜类设备的自搅拌。