掺烧高硫煤对某600 MW机组锅炉的影响及运行优化

2019-11-01童家麟齐晓娟吕洪坤

童家麟,齐晓娟,吕洪坤

掺烧高硫煤对某600 MW机组锅炉的影响及运行优化

童家麟1,齐晓娟2,吕洪坤1

(1.国网浙江省电力有限公司电力科学研究院,浙江 杭州 310014;2.杭州意能电力技术有限公司,浙江 杭州 310014)

电站锅炉掺烧高硫煤会给锅炉运行带来不利影响。本文通过数值模拟研究了掺烧高硫煤前后炉内贴壁腐蚀性气氛、煤粉燃尽率、污染物排放等参数的变化,并对掺烧高硫煤后烟气酸露点的变化进行了计算。结果表明:掺烧高硫煤后,炉内贴壁H2S体积分数明显上升,高温腐蚀风险加大,同时煤粉燃尽率降低,烟气酸露点提高;在下层燃烧器层掺烧高硫煤,高金属壁温区域高H2S体积分数区域面积占比较小,约为35%,较常规运行工况炉膛出口CO体积分数上升约0.35%,固体可燃物质量浓度上升约0.4 g/m3,其效果较中、上层燃烧器层掺烧更具优势。

高硫煤;掺烧;腐蚀性气体;高温腐蚀;燃尽率;酸露点;燃烧器;锅炉

我国煤炭资源较为丰富,存储总量居世界第3位,同时亦是世界上最大的煤炭生产国和消费国。随着我国电站锅炉掺烧煤种种类的日益丰富,高硫煤作为一类重要的煤炭资源,其使用也越来越普遍[1-2]。但高硫煤硫含量较高,在燃烧过程中不仅会产生大量的SO2气体造成酸雨污染,而且对锅炉运行有一定的影响。

国内学者针对燃用高硫煤对锅炉燃烧特性的影响和腐蚀机理进行了较为深入的研究,并得出了许多有意义的结论。李江等[3]对某超超临界锅炉进行了在模拟高硫煤烟气中的腐蚀试验,结果表明,HR3C钢具有较好的抗腐蚀性能。应冬军等[4]结合某电厂对冲燃烧锅炉掺烧高硫煤的实际情况,分析了锅炉高、低温腐蚀、环保排放等问题。董琨等[5]分析了电站锅炉燃用高硫煤造成的危害,并对燃用高硫煤的技术进行了相应的探讨。艾晨辉等[6]对某高硫煤进行了实验室掺烧试验,研究了掺烧比例、煤粉细度和运行氧量等对混煤性能的影响。但目前国内学者主要着眼于使用现场和实验室试验的方法研究燃用高硫煤对锅炉性能的影响,受现场测点的限制和运行条件的制约,这类研究方法对电站锅炉有效燃用高硫煤的指导性意义不大[7],实验室试验亦存在与现场实际运行偏差较大的问题。

本文使用数值模拟对某600 MW机组亚临界对冲燃烧锅炉掺烧高硫煤前后的炉内贴壁腐蚀性气氛、煤粉燃尽率、污染物排放等参数的变化进行研究,并对掺烧高硫煤后的烟气酸露点温度的变化进行了计算,同时给出了该锅炉优化掺烧高硫煤的合理化建议,以期为同类型锅炉优化掺烧高硫煤提供参考。

1 锅炉概况

某电厂3号锅炉为亚临界2045 t/h对冲燃烧锅炉,采用上海锅炉厂有限公司复合空气分级燃烧技术的低NO煤粉燃烧器,对应的3层燃烧器和燃尽风(SOFA)燃烧器中心线标高分别为24.2、27.7、31.2、34.6 m。原锅炉设计煤种为内蒙古某低硫烟煤,近年来受煤炭市场及地方能源政策的影响,该锅炉开始掺烧某高硫洗混煤,其与设计煤种的煤质对比分析见表1。

表1 煤质对比分析

Tab.1 Quality analysis for the coals

由表1可见,与设计煤种相比,高硫洗混煤的水分和挥发分较低,但灰分和硫分较高,硫分达到了约2.86%。一般认为含硫量接近或高于3%的煤种即为高硫煤[8],该煤种已接近于高硫煤的标准。

2 计算模型网格划分及计算工况

2.1 网格划分

图1为炉膛和燃烧器截面的网格划分情况。整个炉膛采用结构化六面体网格进行划分,对燃烧、流动较为剧烈的燃烧器区域和燃尽风区域进行了局部网格加密,总网格数大约为300万个。

由于本文重点研究炉膛主燃烧区和还原区贴壁区域内的腐蚀性气体分布,因此对该区域四周水冷壁贴壁200 mm内进行了网格梯级加密,具体划分方法为:设置网格数为5,靠近壁面的网格为35 mm,这样的网格划分一方面可以很好地反映壁面附近的温度场、组分场变化情况,另一方面可以控制炉膛总网格数,保证数值计算速度。计算所采用模型的详细介绍参见文献[9],对挥发分氮和焦炭氮的分配可参考文献[10]。

2.2 计算工况

本文主要对掺烧高硫煤前后的4个工况进行了数值模拟计算,其中工况1为掺烧高硫煤前的运行工况(常规运行工况),工况2、工况3和工况4分别为C层燃烧器层(前墙下层燃烧器)、D层燃烧器层(前墙中层燃烧器)和E层燃烧器层(前墙上层燃烧器)掺烧高硫煤的运行工况。

模拟计算中投运5层燃烧器,维持炉膛出口氧体积分数为3%,并保持各计算工况投运燃烧器层的总风量和总发热量相同。模拟计算用煤为锅炉设计煤种和某高硫洗混煤,工况2、工况3、工况4掺烧的高硫洗混煤量发热量占入炉煤总发热量的 比例均为20%。煤粉最大粒径200 μm,最小粒径20 μm,平均粒径50 μm,煤粉均匀性指数为1.1,这样可满足煤粉细度90低于18%。各模拟工况煤量分布见表2。

表2 模拟工况煤量分布

Tab.2 The distribution of coal quantity for simulation t/h

3 数值模拟结果

3.1 炉内贴壁腐蚀性气体分布

图2、图3为各计算工况下层燃烧器层(23.6~24.8 m)、中层燃烧器层(27.1~28.3 m)、上层燃烧器层(30.6~31.8 m)和还原区(31.8~34.1 m)侧墙水冷壁贴壁区域(距水冷壁管中心线100 mm处)的H2S体积分数和CO体积分数的模拟结果。参考文献[11],以高H2S体积分数(超过0.01%)和高CO体积分数(超过2%)的区域面积占计算区域面积的百分比大小来反映炉内的易受腐蚀程度。

由图2可以看出:4个工况高H2S面积占比变化趋势有所不同;而高CO面积占比相差不大且变化趋势一致,在主燃烧区均是随着炉膛高度的增加,高CO面积占比逐渐增大,这与主燃烧器区欠氧燃烧有关;相对掺烧高硫煤的其他2个工况,工况4最高H2S面积占比恰出现在上层燃烧器层,且还原区高H2S面积占比亦大于其他2个工况。

总体而言,掺烧高硫煤后贴壁高H2S面积占比均较工况1有了较大程度上升,各区域高H2S面积占比上升幅度在5%~30%之间,炉内高温腐蚀可能性增大。工况2、工况3、工况4最高H2S面积占比的位置亦有所不同,均是出现在喷入高硫煤的燃烧器层。

高温腐蚀不仅与H2S气氛有关,又与金属壁温密切相关,且高金属壁温往往出现在上层燃烧器层和还原区位置[12]。图3中H2S、CO平均体积分数变化趋势与图2相同,最高H2S面积占比出现位置亦是最高H2S平均体积分数出现位置。结合最高H2S面积占比、最高H2S平均体积分数出现位置和金属壁温,若掺烧1层高硫煤,工况4的高温腐蚀风险最大。工况2相对于工况3和工况4,尽管在上层燃烧器层和还原区高H2S面积占比较小,约为35%,这两个区域高温腐蚀风险相对较低,但在下层燃烧器层高H2S面积占比达到了约60%,导致这个区域和冷灰斗区域高温腐蚀风险增大。

综上,从抑制腐蚀性气体角度,在实际运行中应尽量在下层燃烧器层掺烧高硫煤,并可通过适当增大下层燃烧器二次风量,或者降低下层燃烧器二次风旋流强度等手段,减轻下层燃烧器层和冷灰斗区域高温腐蚀风险。

3.2 煤粉燃尽率

图4为4个工况下炉膛出口CO体积分数和固体可燃物质量浓度比较。由图4可以看出:CO体积分数和固体可燃物质量浓度的变化趋势基本相同;掺烧高硫煤后炉膛出口可燃物质量浓度较掺烧高硫煤前均有所升高,工况4较工况1炉膛出口CO体积分数上升约0.28%,固体可燃物质量浓度上升约0.8 g/m3,这与高硫煤挥发分较设计煤种低有关,掺烧低挥发分煤种更不利于燃尽;相对于工况3和工况4,工况2的燃尽率较高,炉膛出口CO体积分数较工况1上升约为0.14%,固体可燃物质量浓度上升约为0.4 g/m3,说明在下层燃烧器层掺烧高硫煤有利于煤粉的燃尽,这与在下层燃烧器层掺烧,较工况3和工况4,高硫煤在炉内燃烧时间较长有关;各工况下炉膛出口可燃物质量浓度上升幅度都不大,说明掺烧高硫煤对锅炉效率影响较小[13]。

综上,从保证煤粉燃尽率角度,应尽量在下层燃烧器层掺烧高硫煤。在实际运行中,若大比例掺烧高硫煤,可通过适当增加运行氧量、降低高硫煤煤粉细度、优化风煤比等手段稳定炉内燃烧和提高煤粉燃尽率[14-15]。

3.3 污染物排放

图5为4个工况炉膛出口NO和SO2体积分数比较。由图5可以看出:掺烧高硫煤后,炉膛出口NO体积分数较工况1上升明显,上升幅度约在0.08%~0.10%之间,这与高硫煤中氮含量较高有关;随着高硫煤喷入位置的升高,炉膛出口NO体积分数有上升趋势,主要原因为上层燃烧器区域烟气温度高于下层燃烧器区域,导致工况3和工况4热力型NO生成量大于工况2,从控制NO生成量角度分析,在下层燃烧器层掺烧高硫煤更具优势。

由图5还可以看出,掺烧高硫煤后,炉膛出口SO2体积分数较工况1上升约0.035%,这与入炉煤含硫量大幅提高有关。在工况2、工况3、工况4之间,炉膛出口SO2体积分数略有差异,但差别较小。

3.4 低温腐蚀风险

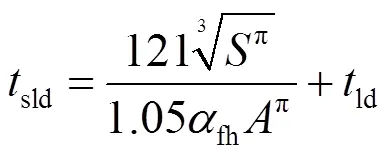

尾部烟道低温腐蚀是燃煤锅炉掺烧高硫煤的风险之一。低温腐蚀的机理为:在飞灰中的V2O5等催化剂的作用下,SO2被氧化为SO3,在尾部烟道受热面处,烟气中的SO3与H2O结合生成H2SO4。硫酸蒸气的存在,使得烟气的酸露点温度大为提高。一般来讲,需要使得尾部烟道受热面壁温高于烟气酸露点10 ℃,才可保证受热面不发生低温腐蚀[16]。近年来,随着节能减排技术的推广和国家环保要求的提高,锅炉排烟余热利用日益受到发电企业关注,低低温静电除尘器、低温省煤器等设备的大幅利用,使得锅炉排烟温度被降低到约90 ℃[17-18],特定煤种的烟气酸露点温度可由下式计算得到:

式中:ld为烟气中的水蒸气露点,℃;ar(S)为燃料的收到基硫分,%;ar(A)为燃料的收到基灰分,%;ar,net为燃料的收到基低位发热量,kJ/kg;fh为飞灰占总灰中的份额,%,计算中取90%。

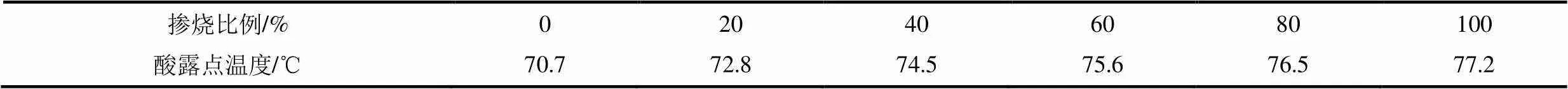

表3为不同高硫煤掺烧比例下的烟气酸露点温度比较。由表3可见,随着高硫煤掺烧比例的增大,烟气酸露点温度随之上升,全烧高硫煤时的酸露点温度较设计煤种增大约6.5 ℃,已达到了约77 ℃,特别在尾部烟道后段,低温腐蚀的风险非常高。该电厂掺烧高硫煤约1年后,发现备用电动引风机烟道已发生了较为严重的低温腐蚀现象。尾部烟道的低温腐蚀是燃煤锅炉掺烧高硫煤后的一个不可忽视的问题,在实际运行中,可适当提高空气预热器出口烟气温度,以抑制低温腐蚀。

表3 不同高硫煤掺烧比例下的烟气酸露点温度比较

Tab.3 The acid dew point temperature under conditions with different co-firing ratios of high-sulfur coal

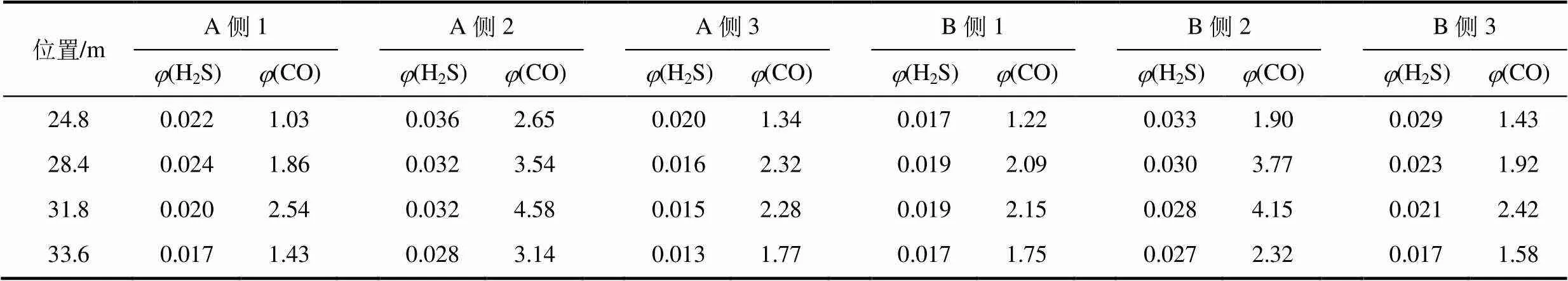

4 实际掺烧结果

表4为3号锅炉在满负荷下,下层燃烧器层掺烧高硫煤后的水冷壁典型区域的H2S体积分数和CO体积分数测试结果。由表4可见,除下层燃烧器区域外,中、上层燃烧器和还原区H2S体积分数已有下降趋势,在可接受范围内,说明若在下层燃烧器层掺烧高硫煤,其抑制H2S效果较佳,这与本文数值模拟结论一致。同时,炉膛出口NO质量浓度约为410 mg/m3,相对较高,飞灰可燃物质量浓度低于2%。

表4 水冷壁典型区域的H2S体积分数和CO体积分数

Tab.4 The volume fractions of H2S and CO in typical areas near the water wall %

注:A侧1为固定端侧墙靠近前墙测点;A侧2为固定端侧墙中间测点;A侧3为固定端侧墙靠近后墙测点;B侧1为扩建端侧墙靠近前墙测点;B侧2为扩建端侧墙中间测点;B侧3为扩建端侧墙靠近后墙测点。

6 结 论

1)掺烧高硫煤后,炉内贴壁CO体积分数基本不变,但H2S体积分数明显上升,高温腐蚀风险加大;煤粉燃尽率降低,炉膛出口NO、SO2体积分数上升明显;烟气酸露点温度提高,低温腐蚀风险亦有所增加。

2)数值模拟结果表明,在下层燃烧器层掺烧,在高金属壁温区域高H2S面积占比较小,约为35%;较常规运行工况,炉膛出口CO体积分数上升约 0.35%,固体可燃物质量浓度上升约0.4 g/m3,炉 膛出口NO体积分数亦较中、上层燃烧器层掺 烧时略低。

3)在实际运行中,若在下层燃烧器层掺烧高硫煤,可通过适当增大下层燃烧器二次风量或者降低下层燃烧器二次风旋流强度等手段,减轻下层燃烧器层和冷灰斗区域高温腐蚀风险,并可适当优化运行氧量、煤粉细度等改善煤粉燃尽率,同时应提高空气预热器出口烟气温度,以抑制尾部烟道低温腐蚀。

[1] 张卫国, 朱勇. 我国高硫煤资源研究[J]. 广东化工, 2014, 42(2): 24-25.

ZHANG Weiguo, ZHU Yong. The study of high-sulfur coal[J]. Guangdong Chemical Industry, 2014, 42(2): 24-25.

[2] 杨巧文, 郭玲, 郭宋江, 等. 高硫煤高温燃烧固硫试验研究[J]. 洁净煤技术, 2006, 22(5): 1-6.

YANG Qiaowen, GUO Ling, GUO Songjiang, et al. Sulfur-fixing experiment of high-sulfur coal combustion at high temperature[J]. Clean Coal Technology, 2006, 22(5): 1-6.

[3] 李江, 周荣灿, 唐丽英, 等. HR3C钢在模拟燃用高硫煤锅炉环境中的高温腐蚀行为[J]. 热力发电, 2016, 45(1): 70-75.

LI Jiang, ZHOU Rongcan, TANG Liying, et al. Fireside corrosion behavior of HR3C steel in simulated coal-fired boiler atmospheres with high sulfur concentration[J]. Thermal Power Generation, 2016, 45(1): 70-75.

[4] 应冬军, 温达. 掺烧高硫煤对前后墙对冲燃烧锅炉的影响[J]. 江西电力, 2018(6): 58-60.

YING Dongjun, WEN Da. Influence of co-firing high suffer coals for before and after wall air-staged opposed wall fired boilers[J]. Jiangxi Electric Power, 2018(6): 58-60.

[5] 董琨, 宁国睿, 王宝良. 电站锅炉燃用高硫煤技术的探讨[J]. 洁净煤技术, 2008, 14(2): 76-79.

DONG Kun, NING Guorui, WANG Baoliang. A probe into the technology of burning high sulfur coal in the boilers of power plant[J]. Clean Coal Technology, 2008, 14(2): 76-79.

[6] 艾晨辉. 烟煤锅炉混烧高硫煤燃烧特性试验[J]. 热力发电, 2017, 46(6): 56-61.

AI Chenhui. Experimental research on co-firing high suffer content coals in bituminite-firing boiler[J]. Thermal Power Generation, 2017, 46(6): 56-61.

[7] 赵振宁, 童家麟, 叶学民, 等. 燃尽风对300 MW锅炉燃烧特性影响的数值模拟[J]. 华东电力, 2013, 41(1): 214-219.

ZHAO Zhenning, TONG Jialin, YE Xuemin, et al. Numerical simulation on effects of over fire air on the combustion characteristics in 300 MW boiler[J]. East China Electric Power, 2013, 41(1): 214-219.

[8] 路迈西, 刘文礼. 高硫煤中硫的分布和燃前脱硫可行性的研究[J]. 煤炭科学技术, 1999, 27(2): 42-45.

LU Maixi, LIU Wenli. The distribution of suffer in high-sulfur coal and feasibility study of desulfurization before combustion[J]. Coal Science and Technology, 1999, 27(2): 42-45.

[9] 周力行. 湍流两相流动与燃烧的数值模拟[M]. 北京: 清华大学出版社, 1991: 9-220.

ZHOU Lixing. The simulation of turbulent two-phase flow and combustion[M]. Beijing: Tsinghua University Press, 1991: 9-220.

[10] 刘煜, 李冠华, 闫安民. 挥发分氮和焦炭氮对N2O生成的相对贡献的研究方法[J]. 中国电机工程学报, 2000, 20(3): 71-75.

LIU Yu, LI Guanhua, YAN Anmin. Research method of relative contribution of volatile-N and char-N to N2O formation based on coal/char respective combustion experiment: discussion on experiment and calculation[J]. Proceedings of the CSEE, 2000, 20(3): 71-75.

[11] 吕洪坤, 童家麟, 齐晓娟, 等. “双U形燃烧”对炉内燃烧特性影响的数值模拟[J]. 动力工程学报, 2018, 38(10): 788-793.

LÜ Hongkun, TONG Jialin, QI Xiaojuan, et al. Effects of double-U combustion mode on the characteristics of furnace combustion[J]. Journal of Chinese Society of Power Engineering, 2018, 38(10): 788-793.

[12] 陈听宽, 陈宣政, 陈学俊, 等. 亚临界及近临界压力区垂直水冷壁光管和内螺纹管传热特性的试验研究[J]. 动力工程, 1991, 11(1): 17-22.

CHEN Tingkuan, CHEN Xuanzheng, CHEN Wenjun, et al. The experimental study of heat-transfer characteristics for vertical water wall light pipe and rifled pipe at subcritical and near critical press area[J]. Journal of Power Engineering, 1991, 11(1): 17-22.

[13] 赵振宁, 张清峰, 赵振宙. 电站锅炉性能试验原理方法及计算[M]. 北京: 中国电力出版社, 2010: 23.

ZHAO Zhenning, ZHANG Qingfeng, ZHAO Zhenzhou. The method and calculation of principle of performance tests for utility boilers[M]. Beijing: China Electric Power Press, 2010: 23.

[14] 王春昌. 电站燃煤锅炉煤粉细度控制值研究[J]. 热力发电, 2011, 40(1): 48-51.

WANG Chunchang. Study on the fineness controlled value of pulverized coal for coal-fired boilers in thermal power plants[J]. Thermal Power Generation, 2011, 40(1): 48-51.

[15] 单凤玲, 王新华. W火焰双拱燃烧锅炉燃用无烟煤燃尽率低的原因分析[J]. 热力发电, 2003, 32(4): 21-23.

SHAN Fengling, WANG Xinhua. Cause analysis of lower burn-up ratio in anthracite firing boilers with w-shaped flame and twin-arch combustion[J]. Thermal Power Generation, 2003, 32(4): 21-23.

[16] 张基标, 郝卫, 赵志军, 等. 锅炉烟气低温腐蚀的理论研究和工程实践[J]. 动力工程学报, 2011, 31(10): 730-733.

ZHANG Jibiao, HAO Wei, ZHAO Zhijun, et al. Theoretical and practical research on mechanism of low-temperature corrosion caused by boiler flue gas[J]. Journal of Chinese Society of Power Engineering, 2011, 31(10): 730-733.

[17] 童家麟, 翁景. 660 MW机组锅炉增设低温省煤器的经济性分析[J]. 热能动力工程, 2016, 31(3): 83-86.

TONG Jialin, WENG Jing. Economic analysis for 660 MW unit added with low-temperature economizer[J]. Journal of Engineering for Thermal Energy and Power, 2016, 31(3): 83-86.

[18] 曹艳, 冯伟忠. 燃煤锅炉尾部设备低温腐蚀问题分析及防治[J]. 华东电力, 2014, 42(2): 391-395.

CAO Yan, FENG Weizhong. Analysis and prevention of low temperature corrosion problems in the back-end equipment of coal-fired boiler[J]. East China Electric Power, 2014, 42(2): 391-395.

Influence of co-firing high suffur coals on operation of a 600 MW unit boiler and the operation optimization

TONG Jialin1, QI Xiaojuan2, LYU Hongkun1

(1. State Grid Zhejiang Electric Power Research Institute, Hangzhou 310014, China; 2. Hangzhou E-energy Technology Co., Ltd., Hangzhou 310014, China)

Co-firing high suffur coals has adverse effects on boilers’ operation. Numerical simulations are conducted to study the combustion characteristics before and after co-firing high suffur coals, such as the corrosive gas near the water wall, the burnout rate and pollutant emission. Moreover, the acid dew point is calculated after co-firing high suffur coals. The results show that, the volume fraction of H2S near the water wall rises and the risk of high-temperature corrosion increases after co-firing high suffur coals. Meanwhile, the burnout rate reduces and the acid dew point increases. When co-firing high suffur coals in lower burners, the area containing high volume fraction of H2S is lower, about 35%. Compared with the conventional operating conditions, the volume fraction of CO rises by about 0.35% and the mass fraction of solid combustibles rises by about 0.4 g/m3. The effects of co-firing high suffur coals in lower burners are better than in intermediate and upper burners.

high suffur coal, co-firing, corrosive gas, high temperature corrosion, burnout rate, acid dew point, burner, boiler

TM621.2;TK16

A

10.19666/j.rlfd.201901017

2019-01-31

童家麟(1986),男,硕士,工程师,主要研究方向为电站锅炉燃烧优化技术,tongjialing@126.com。

童家麟, 齐晓娟, 吕洪坤. 掺烧高硫煤对某600 MW机组锅炉的影响及运行优化[J]. 热力发电, 2019, 48(10): 128-133. TONG Jialin, QI Xiaojuan, LYU Hongkun. Influence of co-firing high suffur coals on operation of a 600 MW unit boiler and the operation optimization[J]. Thermal Power Generation, 2019, 48(10): 128-133.

(责任编辑 马昕红)