几何演变过程驱动的工艺知识服务模型*

2019-10-31付绘澄张太华胡小光

付绘澄,张太华,胡小光

(1.贵州师范大学 机械与电气工程学院,贵阳 550025;2.大连理工大学 机械工程学院,辽宁 大连 116000)

0 引言

随着三维建模技术及MBD技术的发展,如何有效的重用产品设计过程的知识,实现制造过程的智能化已成为当今亟须解决的难点[1]。为了实现产品的智能化制造过程,作为支撑的知识是突破点和创新的源泉。面对当今的大数据时代,现存的知识获取和表示还是难以满足设计者的需求。对企业实际生产实例知识的有效检索和提取,是提高知识重用和提高生产效率的有效途径。

工艺知识的复用是实现知识价值的关键点,国内外科研工作者对此进行了大量的研究。文献[2]提出三维工序模型在相似的特征环境中的匹配方法,有效地实现了加工特征环境的检索与工艺的匹配,存在局限于特定特征环境的条件,不具有广泛性;文献[3]提出了几何演变驱动下的知识表示,围绕几何演变机理对特性进行诠释,但是忽略了知识需求和加工意图;同时在匹配方面,可以将前驱三维工序模型转化为二维工序图[4],然后提取图元,转化为子图匹配问题,显著提高匹配效率;分级分配算法是将模型转化为面和点[5],建立属性邻接图并构造目标函数的映射矩阵,寻找最优行和列最优映射矩阵。在三维装配体模型中以状体属性设计单元为基础找出相似性,实现知识的重用[6]。上述方法在一定方面都具有较好的效果,三维模型的知识获取研究方面也已取得长足的进步。

采用上述的一些优化算法在一定程度上提升知识推送的效率,但都具有一定的缺点。本文核心技术在于毛坯的几何性变化过程,挖掘变化中的工序模型知识,将工序模型知识依据属性邻接图进行表示;然后根据特征信息检索实现知识的匹配。所提方法很好的解决了实际应用中的产品匹配问题,更为简洁和具体,更有效的减少人力、物力。

1 几何演变过程知识表示与推送

零件产品加工过程是一个求精与细化的过程,在特征加工过程中伴随着工序模型几何尺寸的改变,其中尺寸的变化蕴含着各种工艺知识。为此,为满足加工过程中工艺知识的可重用性和提高设计效率,本文提出一种几何演变驱动的知识表示方法和推送模型。机械加工过程中的几何尺寸变化是驱动基础,首先针对零件三维模型采用B-rep表示方法,构建属性邻接图,进行特征识别存储在知识库中。

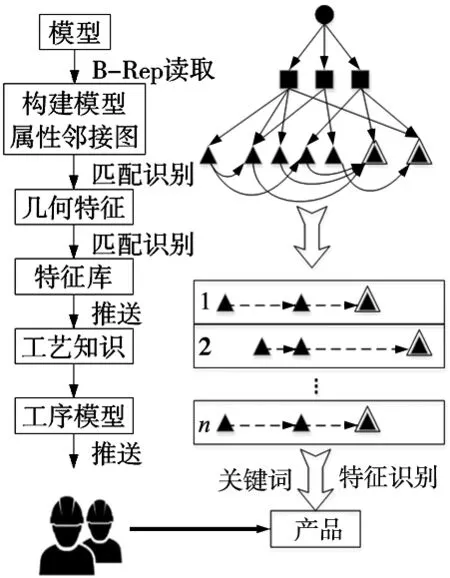

同时对于知识推送过程,采用另一条主线进行。对图1表述后的实例,进行工艺细化,提取关键的特征要素,检索实例库。找到特征匹配的实例,从数据库中将信息提取出来推送给设计人员,达到知识服务的目的。

图1 几何演变过程工艺知识推送模型

2 工艺知识表示方法

2.1 几何演变过程的表示

通常情况产品的生产过程都是实现从原材料或半成品到产品的生成过程,基本步骤包括:原材料、生产预备工作、毛坯制造、机械加工及热处理、产品的调试及性能实验。始于毛坯模型,在产品形状的几何演变过程是一个依据设计模型向工序模型转化的过程,在几何变化过程中可以看成是一系列工序模型组成,工序模型表示如下:

(1)

其中,零件产品设计模型为Md,毛坯制造模型为Mb,n表示工序总数量,Sx表示第i组工序加工的特征数量,Wxy表示第x道工序第y个加工的特征。

(2)

其中,Mbt表示第t道工序模型。

生成工序模型的过程就是先通过设计模型求解毛坯模型,再由毛坯模型还原设计模型,从生产制造的角度来看,产品模型是一系列工序模型和几何演变过程形成的。直接改变毛坯的尺寸、外形和性能等,使之成为合格的产品。

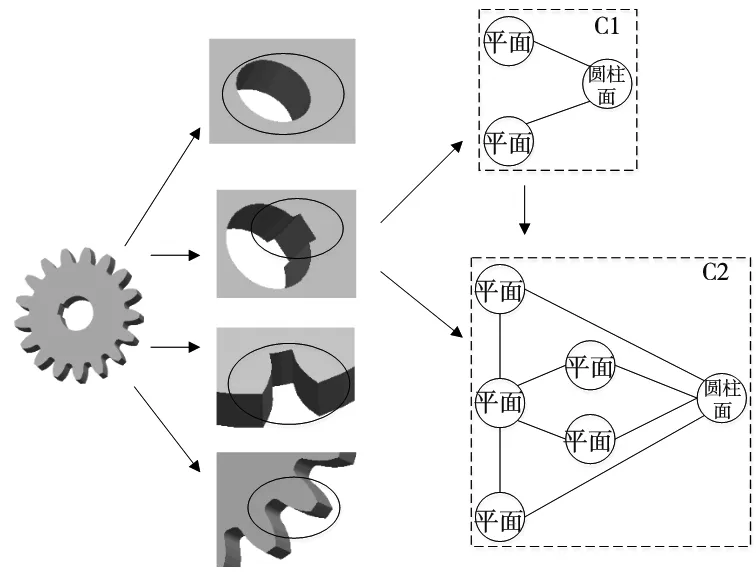

如图2所示的齿轮加工过程几何演变中几何变更为例,根据上述属性邻接图定义Mbt,在某一工序模型中具有特定数量的几何特征变化,得到W0~W7几何变化过程,每一过程所切除的几何实体体积被看作是同一几何变更(可能包含几次走刀)。

图2 齿轮加工几何演变过程

2.2 加工特征拓扑信息和语义信息

对产品几何演变过程进行表示建模时,需抓住演变过程中前、后工序模型之间的差别,并提取为较小的粒度单元表示。产品模型采用B-Rep模型技术来表示,一个B-Rep模型包含产品全部几何要素:面、边、点以及它们之间连接的拓扑信息[7]。几何信息和拓扑信息的结合就足够表达三维模型的特征和大小。提取三维模型中的B-Rep信息并用属性邻接图AAG表示,属性邻接图中可以通过节点和属性将这些信息完整的表达出来。模型信息包括自身的形状、位置、尺寸信息,以及设计者设计阶段所定义的名称、材料属性、工序模型等多源信息。

定义:属性邻接图。属性邻接图是基于图论的特征识别方法来定义图的特征结构,定义为A={N,E,P(N),P(E)},其中:N表示为节点的集合,模型面都有唯一对应的节点,E表示为两模型面的相邻边,P(N)是节点对应的属性,P(E)是边对应的属性[8]。

(1)节点属性定义

模型节点属性定义是根据三维模型随工序内容不断变化的过程,工序模型的属性信息不断动态变化。其中工序模型的信息包括形状信息、加工环境信息、材料信息、控制决策信息,工序模型节点属性集合为P(ni),如下所示:

P(ni)={PSh(ni),PPr(ni),PMa(ni),PCo(ni)}

(3)

式中,PSh(ni)表示工序模型形状特征,一般使用B-Rep进行表示,准确的表示各曲面连接的空间封闭区以及边、面及其边界之间的拓扑信息。

PPr(ni)表示工序、工位、工步时段的加工环境,各种制造资源如车床、铣床、磨床等加工设备;机床、刀具对应的数据和规划等各种制造过程知识。

PMa(ni)表示制造对象材料相关信息,包括各种机械性能、物理性能和加工性能,在侧面影响工序模型几何变化过程,和产品的功能和性能。

PCo(ni)表示控制决策信息和一些经验知识,如切削用量、进给量、工作精度等制造过程参数,这些大多由经验规则控制。

(2)边属性定义

模型边属性定义表示实体空间位置关系,包括面的类型、相互位置关系和邻接关系,主要研究其中邻接类型、接触面之间关系。

P(ei)={PTy(ei),PPo(ei),PIt(ei)}

(4)

式中,PTy(ei)表示连接类型,表示边属性之间的连接形式,键槽配合、面配合等,以孔、轴装配为例,有间隙配合、过渡配合和过盈配合等。

PPo(ei)表示相互位置关系,三维模型中相邻面之间的位置关系,如互相垂直、相交、同轴等。

PIt(ei)表示与边相连接触面的类型属性,在三维模型面的邻接关系中,上下面不存在邻接关系,中间曲面会和上下两个平面存在邻接关系,邻接面包括平面-圆柱面、圆锥面-平面、平面-平面等。

产品机加工过程是一个动态逐步精化的过程,在加工产品的不同几何结构特征时,所需的工艺具有较大的差异,故支持制造过程的工艺知识具有较大差异。但是产品上某个具体的结构特征的工艺知识具有较大的相似性,可以频繁地进行知识的调用和反馈,可以很好实现工艺知识本身的价值并直接改善产品工艺设计的质量[9]。

在满足产品加工过程中工艺知识的可重用性,摒弃传统工艺知识固化在零件的最终形态的方法,提出将工艺知识表示在产品工序模型中的方法。几何变化过程中知识表示和推送过程如表1所示,首先从工艺实例库中取出产品工艺设计的实例,分解细化为较小粒度的特征知识[10],从中筛选提取加工特征所需知识,推送给设计人员,实现工序模型中工艺知识的重用[11]。

2.3 加工特征工艺知识表示模型

在实现对工序模型加工过程中几何特征的识别,建立工序模型库,首先需要确定特定工序模型的工艺过程以及所需工艺知识。工艺过程就是在机械资源环境下直接改变毛坯的形状、尺寸和机械性能等,完成产品的制造;工艺知识就是在工艺过程中所运用的各种数据、技术要素、经验要素等广泛的标准规范和解决方案的集合。建立工艺知识表示模型为后续的设计和生产提供理论基础。知识模型如图3所示。

图3 齿轮特征知识模型

针对图3的产品几何演变过程工艺知识模型,依据工序模型和加工特征之间的关系,将工序模型所用到的各种知识都添加到工艺规程中。同时在工艺卡片中不仅包含产品加工过程的流程和方案,还包含工序、工位、工步和进给。在同一个工序中确定的设备负荷、工具和加工对象等要素;工位是夹具在安装工件后刀具和设备所占的位置[12];工步是在加工条件不变的条件下所完成的一部分工序任务;进给是切削工具除去材料的量。

3 工艺知识推送

3.1 推送匹配

企业在对知识进行管理时,大多采用电子文档或一些结构化的数据库,这些方式并不能完整的表达知识之间潜在的关系,使知识存储过于冗余。事实生产中的机械工艺知识具有各种结构化和非结构化的连接方式,在此可以借助复杂网络理论方法来表达知识存储和知识推送问题[13]。

在实现知识的存储后,首先将知识需求模型从B-Rep模型转化为属性邻接图的表达方式,在匹配之前还要将三维模型的属性邻接图分解,以此来减少计算量和增加特征识别的准确性。主要分解为基面、凸面和凹面等。具体匹配步骤如下:

(1)系统初始化特征;

(2)获取知识需求及导入三维模型;

(3)将三维模型从B-Rep转化为AAG,同时对知识需求进行提取关键词输入检索系统实行双线匹配;

(4) 在AAG中提取子特征,与复杂网络中预定义的子图进行比较;

(5) 就邻接子图、邻接矩阵、边和定点属性集合分别计算相似性,在Step3中关键词检索结果提取出来;

(6) 得到相似性较高的同构子图,需找与其映射的数据库中知识元素;

(7) 根据(6)中得到同时符合同构子图和关键词检索条件的知识体标号,根据标号将对应知识提取出来,推送给用户界面;

(8) 结束。

3.2 实验验证

为验证上述方法的有效性,以企业实际产品生产为实例,结合SQL server2008数据库存储在复杂网络中,选取轴、箱体、齿轮等零件60件进行特征提取的算法训练,作为样本验证匹配效果。如图4所示得到产品的几何序列,计算同类产品、不同产品的相似性。

图4 知识库的零件实例

首先利用UG NX建立一个简单实例工序模型,利用上图4所示零件库中的零件特征进行EMF规则阐述,可以分解为如表2所示的推送知识的详细信息表,给出检索结果特征模型。

表2 推送知识详细信息表

图5 推送过程算法训练

从图5的算法训练结果可以看出,对输入模型的匹配训练,得到几何演变过程的推送结果见表2,分别对应加工过程所需要的各种知识,包括对应的刀具、加工方法等。由上图的检索结果和检索过程迭代次数,可以看出,本方法在工序模型特征知识检索和推送方面具有可行性价值,其结果对设计人员的设计过程具有指导性作用。

4 结论

本文针对产品设计过程知识表示和获取难题,以几何演变过程中的工艺知识为对象,借助B-rep图对知识进行表达和获取,最终实现知识的推送。通过本文的研究为读者研究知识表示和推送提供了借鉴性意义,并为实际生产应用中提供了良好的知识匹配方法。