浅析烟草生产安全防范系统构建和长效机制的完善

2019-10-30曹力元

[摘 要]我国烟草行业的快速发展,对企业安全管理提出了更高的要求。安全生产管理关键在于安全风险防控,变被动应付状态为主动安全防范。本文从预防为主这一出发点,结合“三基四化”思路,提出安全管理工作需建立有特色的企业安全防范系统,并根据实际生产经验,提出了提高安全生产水平的长效机制,希望对烟草企业安全生产管理的改革创新提供实际参考价值。

【关键词】烟草企业;风险防控;安全生产;系统;长效机制

引言:

随着企业规模的不断发展,烟草企业将安全生产摆在重中之重的位置,通过不断完善安全生产管理方法,提升安全管理水平,达到逐步实现本质安全型企业的目标。现阶段,烟草企业在生产过程中,对于安全风险防控意识、责任意识还比较薄弱,基于安全的管理还比较粗放,对安全管理工作的创新还不足,很大程度上制约了安全管理水平的提高。把握影响安全的本质因素,进行本质改进,逐步打造可以抵御较大风险能力的本质安全型企业。因此,本文以系统化思维对安全管理工作进一步探索和创新,并结合实际情况,对长效机制进行构建和完善,以期为我国烟草企业安全生产管理提供参考依据。

1.安全防范生态系统构架

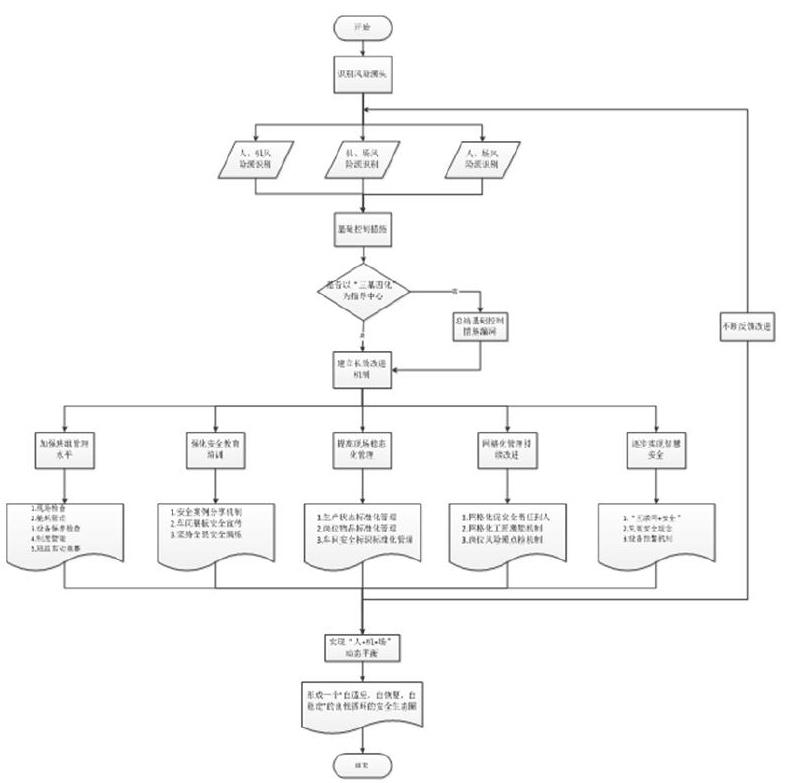

本文构建的安全防范系统如图所示,第一部分为风险源识别及基础控制措施,人、机、场三者相互关系进行分析入手,进行风险源识别,并提出基础控制措施。第二部分,对标“三基四化”,总结现有措施漏洞,提出长效改进措施,进一步盘活机制作用,推进安全管理。

2. 风险源识别及基础控制措施

2.1 人机平衡

2.1.1 识别风险源头:

在制丝生产过程中,人对机的直接作用就是操作与调控,其危害点大致可分为两类,即人的误操作造成的危害和设备异常运行造成的危害。

2.1.2 基础控制措施:

第一,设备机械失效安全的再设计。第二,管理改进,优化各项管理工作、增强设备维护工作、加强人的安全意识灌输工作。

2.2 人场平衡

2.2.1 识别风险源头:

人具备能动性,安全意识淡薄,不按章操作就会导致不安全因素的产生。

2.2.2 控制措施:

第一,每月制作人的不安全行为相关的安全隐患案例进行宣传。第二,制定系统的员工现场操作规程,加强现场管理,使员工的操作行为标准化。第三,建立车间安全隐患反馈快速响应平台,加强安全隐患及其控制措施的信息流通,共同进行检查监督。

2.3 机场平衡

2.3.1 机器设备的因素对环境安全的危害

⑴识别风险源头:机器设备长期运行后就必定会有所损伤,这些损伤如果不能及时发现修复就必定会将这些缺陷层层放大,直至对机器设备周边的环境以及人体造成危害,这些危害使得机器设备周围的环境处于一种不稳定的状态。

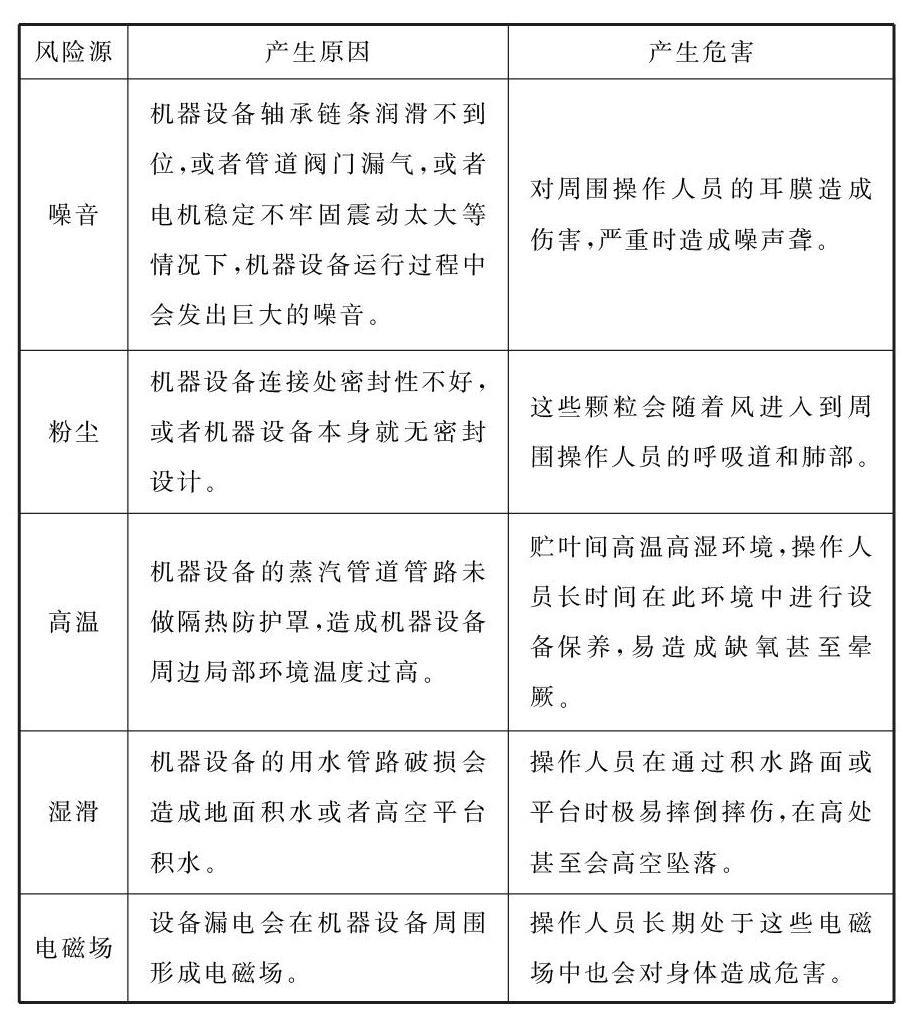

风险源 产生原因 产生危害

噪音 机器设备轴承链条润滑不到位,或者管道阀门漏气,或者电机稳定不牢固震动太大等情况下,机器设备运行过程中会发出巨大的噪音。 对周围操作人员的耳膜造成伤害,严重时造成噪声聋。

粉尘 机器设备连接处密封性不好,或者机器设备本身就无密封设计。 这些颗粒会随着风进入到周围操作人员的呼吸道和肺部。

高温 机器设备的蒸汽管道管路未做隔热防护罩,造成机器设备周边局部环境温度过高。 贮叶间高温高湿环境,操作人员长时间在此环境中进行设备保养,易造成缺氧甚至晕厥。

湿滑 机器设备的用水管路破损会造成地面积水或者高空平台积水。 操作人员在通过积水路面或平台时极易摔倒摔伤,在高处甚至会高空坠落。

电磁场 设备漏电会在机器设备周围形成电磁场。 操作人员长期处于这些电磁场中也会对身体造成危害。

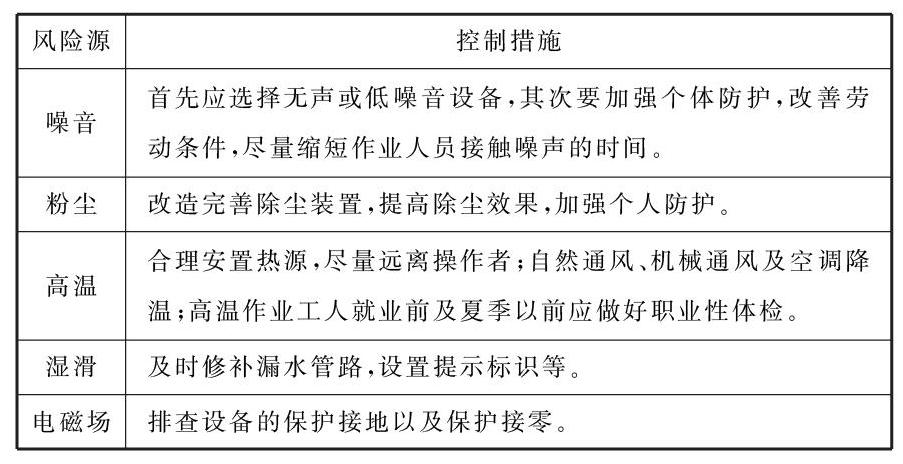

(2)风险源头控制措施:

2.3.2 环境场地的因素对机器设备安全的危害

⑴识别危险源:

高温高湿环境下,机器设备极易产生金属腐蚀,积水严重的地方锈蚀更严重。温度超限会加速设备老化,设备寿命与使用环境有关。

⑵控制措施:

第一,加强设备本色保养,让设备始终处于良好状态。第二,机房专用空调提供可靠稳定的运行环境。第三,维修工对设备及时进行润滑处理,电工应对电控柜定期保养。

3. 长效改进机制建立及完善

3.1 提高班组管理水平

第一,做好现场检查工作。在生产过程中,定期现场检查可以起到发现现场问题的作用,对现场中人的不安全因素,物的不安全状态,环境温度等进行监控管理。第二,坚持设备保养检查工作。每月不定期设备保养抽查,确保设备始终处于良好运行状态是安全生产的基础。第三,管理制度不断细化和完善,全面推进车间管理工作。第四,积极开展班组劳动竞赛。劳动竞赛有利于提高员工职业素养,将个人职业素质融入安全生产工作中,减少人的不安全行为。

3.2 强化安全教育培训

第一,构建安全案例实时分享机制。当本区域发生安全或设备问题后,区域内安全网格经理与维修工共同将案例发生的原因、整改措施、预防方式等等进行总结,及时形成案例,与操作工一同交流分享。第二,多利用车间展板进行安全教育宣传。定期将一些安全相关的通知、制度、案例等,做專题展板,供大家学习。第三,坚持全员安全演练。坚持每年一次全员消防演练,高度模拟有可能导致火灾的情形,全员参与,真演真练,提高人员防突处变能力。

3.3 提高现场稳态化管理

第一,生产状态标准化管理。相同产量下,每天生产时间应该在一定误差范围之内,倘若时间差距过大,则应该分析主要问题,是设备运行问题,还是人为操作问题,立即分析整改。第二,岗位物品标准化管理。对水杯、衣物、工具及其他物品,做出明确规定,坚持6S现场管理原则。 第三,安全标识标准化管理。车间岗位不同,涉及危险源类型均不同,需要做到标识的全面化,不得遗漏。

3.4 网格化管理持续改进

第一,网格化管理促安全责任到人。车间将生产区域划分为若干网格,每个网格指定相应的安全网格经理负责,网格内设备运行及各项安全事项又划分给相应维修工及操作工,实现全员参与安全网格化管理,无死角覆盖,保证安全生产。第二,网格化工匠激励机制。基于网格化管理思维,对于网格经理,确保每月安全责任目标,当无重大问题发生时,给与一定奖励,网格内成员也有相应奖励,树立正向激励机制。第三,岗位安全风险源点检机制。根据岗位制定个性化安全风险点检表,由操作工每天进行点检,符合要求的项目画上对勾,对异常情况,例如管道漏水、漏气、机器异响等情况,及时向向网格经理、维修工进行反馈,及时解决。

3.5 逐步实现“智慧安全”

第一,将系统优化作为“互联网+安全”的突破口。当系统更加安全可靠,人的误操作风险就自然而然的降低,中控室作为车间的“最强大脑”,应不断完善中控室软件控制系统。第二,加强设备再设计,引入失效安全理念。例如,车间柜类设备光电管的设置,布料过程中,如果物料过高,可能溢出柜体时,高位光电管识别后该条线路停止,确保生产安全。第三,完善设备预警机制,助力“智慧安全”。针对下料口防堵料的预警装置设计,发生堵料第一时间,发出警报提醒,避免产生严重的安全风险。

4. 结语

结合车间工作状态,从识别危险源的点,到基础控制措施的线,再到健全相应机制的面,最后到“人+机+场”动态平衡的体,通过不断反馈改进,打通点、线、面、体的全流程化、系统化,让预防为主的本质安全理念,真正推入到安全生产管理工作中去,打造符合现代企业要求的本质安全型企业。

作者简介:姓名:曹力元, 性别:男出生年月:1991年6月1日,名族:汉,籍贯:宁夏学历:本科职称:助理工程师(机械类),现任职务:安全员,研究方向:制丝车间安全网格化管理运用