双组份荧光交通标线的路用性能研究★

2019-10-29席贵东

杨 波 席贵东 吴 谨

(1.重庆市智翔铺道技术工程有限公司,重庆 400067; 2.重庆交通大学,重庆 400074)

0 引言

利用稀土荧光材料的蓄能发光特性开发的荧光交通标线具有夜晚主动发光的特点,从而避免了现有反光道路交通标线存在夜间辨识度不高,导向指引作用减弱的问题,在道路交通安全领域前途广阔。但是,由于常用标线涂料对荧光材料发光有遮盖作用,不宜与荧光材料混合使用,因而制备荧光标线时采用了无色透明的环氧胶结料和荧光粉混合形成荧光标线涂料。本文主要研究新型荧光标线涂料的自发光性能是否满足夜晚可视的要求,以及其可施工性、耐磨性、耐水性、耐碱性等是否满足JT/T 280—2004路面标线涂料的相关规定,为荧光标线涂料的推广应用打下基础。

1 荧光交通标线的性能要求

一方面道路交通标线要能够明确地引导驾驶员,这就要求荧光标线的标识效果要好。另外一个方面,标线涂料应具有足够的耐久性,以保证其使用寿命。因此,荧光交通标线主要有以下几种性能要求:

1)标志标线效果明显。当标线涂料作为标线施划在道路上待其干燥后,在使用周期内,它需具有良好的标识效果,显著,清晰,能引起驾驶员的关注,这样才能够引导驾驶员正常行车。

2)良好的耐候性。道路交通标志标线自施划以后就长期暴露在室外,接受风吹雨淋,雨水的侵蚀,太阳光的紫外照射,加上四季、白昼的气候温度变化,这无疑加速了道路交通标线的老化,使其使用寿命缩短。因而标线应该具备优异的耐候性,延长标线的使用寿命。

3)标线干燥时间短。当达到标线的使用寿命的时候,其标识度就不是很明显,这就要求重新施划交通标线。为了减少重新施划标线时对交通的干扰,要求道路标线涂料在施划过程中干燥时间尽可能地短。对于新建的道路一般不存在这种情况,可以等道路交通标线干燥之后再开放交通。

4)良好的附着力。道路交通标线是涂料直接涂覆在水泥或者是沥青混凝土的表面。由于道路交通标线长期受到雨水的侵蚀、车辆轮胎的磨耗、挤压,这就要求道路交通标线对路面具有良好的附着力,在雨水的侵蚀、车辆的挤压磨损下不至于脱落、变形。

5)良好的防滑性能。交通标线作为路面的组成部分之一,路面需具有一定的防滑性能,所以道路交通标线也不例外。我国GB/T 16311道路交通标线质量要求和检测方法中规定道路交通标线的抗滑摆值应不小于45BPN。

2 荧光交通标线路用性能研究

荧光交通标线为自发光标线,JT/T 280—2004路面标线涂料规定,对于非反光型交通标线的技术要求包括:容器中状态、施工性能、涂膜外观、不粘胎干燥时间、耐磨性、耐水性、耐碱性等7项检测指标。为了验证荧光交通标线的路用性能,本文分别采用两种荧光胶结料,其中荧光粉掺量均为30%,分别测试其不粘胎干燥时间、耐磨性能、耐水性能、耐碱性能,同时,还对其抗老化性能、抗滑性能进行了试验研究。

1)不粘胎干燥时间。

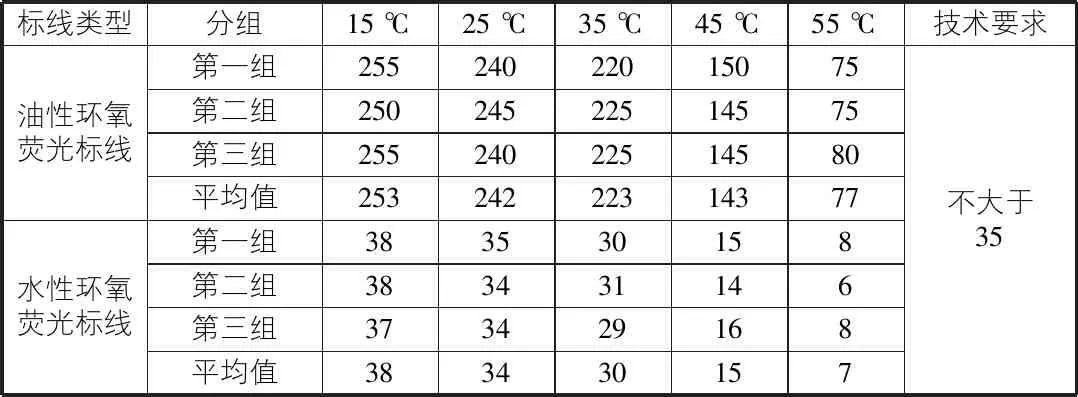

本次试验温度分别为15 ℃,25 ℃,35 ℃,45 ℃,55 ℃。在成型的AC-13车辙板上施划荧光标线胶结材料,标线宽度15 cm。标线涂膜3 min后按下秒表开始测试,将不粘胎测试仪滚轮垂直于标线从一端滚动到另外一端,时间控制在1 s左右,然后用肉眼观察不粘胎测试仪的滚轮上是否沾有荧光胶结料,若是沾有荧光胶结料,则用丙酮湿润过的棉布擦拭干净继续试验。试验结果如表1所示。

表1 不同温度下荧光标线胶结料的不粘胎干燥时间 min

如表1所示,双组份荧光标线的不粘胎干燥时间随温度升高而缩短。其中,油性环氧荧光标线在试验温度范围内,不粘胎干燥时间均不能满足要求。水性环氧荧光标线在温度大于25 ℃时均能满足要求。因而,采用水性环氧制备的荧光标线具有更短的不粘胎时间,能够满足快速开放交通的要求。

2)耐磨性。

在室温23 ℃±2 ℃的条件下,依照GB/T 1768漆膜耐磨性测定法,在底板涂上荧光标线涂料,第一层漆膜干燥2 h后刷涂第二层,待其干燥48 h后使用漆膜磨耗仪,载重为1 000 g,使用橡胶砂轮,转数为200 r,分别测试样板的磨耗量,如图1,图2所示。

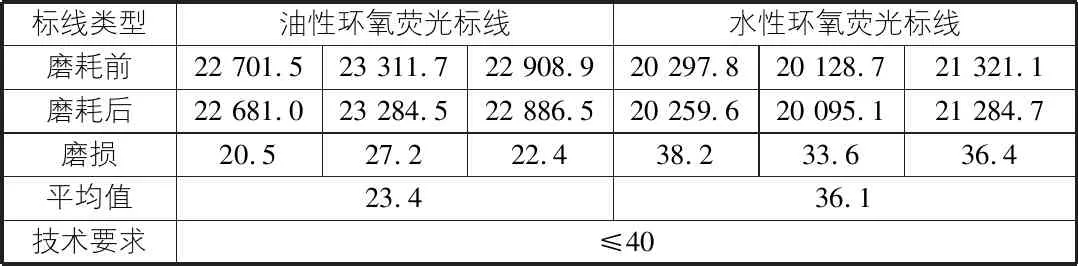

如表2所示,油性环氧荧光标线磨耗值为23.4 mg,水性环氧荧光标线磨耗值为36.1 mg,均满足规范GB/T 1768漆膜耐磨性测定不大于40 mg的要求。但是,分析具体数据,水性环氧荧光标线磨耗值很接近于规范阈值,油性环氧荧光标线的耐磨耗性能更加优异。

表2 荧光标线耐磨性试验结果 mg

3)耐水性。

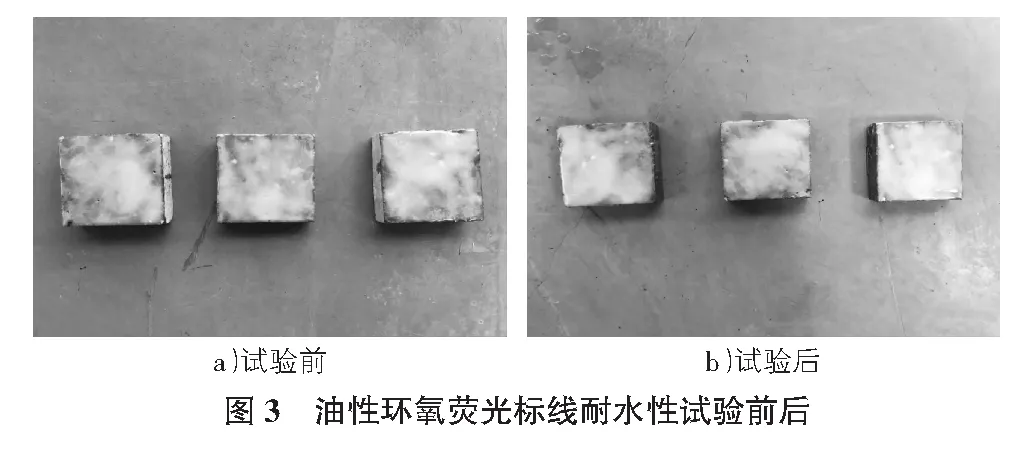

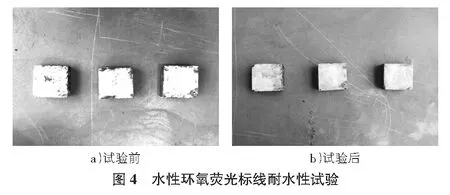

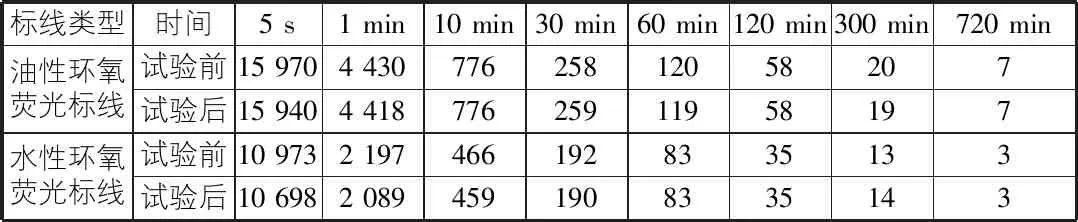

按照GB/T 1733漆膜耐水性测定法,将荧光标线涂覆在100 mm×100 mm的水泥板表面,放置24 h。观察其外观没有发皱、起泡、泛花、裂纹、粘连等现象。在23 ℃±2 ℃的条件下,加入蒸馏水或者去离子水至水槽中,将涂有荧光标线的水泥试板的2/3浸泡在水温控制在23 ℃±2 ℃的水中,放置24 h,观察其表面有无异常现象。同时,在用蒸馏水浸泡涂有荧光标线胶结料的前后,测试其辉度,并与荧光粉的辉度作对比,发光强度对比如表3所示。

表3 荧光标线耐水性前后的辉度值对比

如图3,图4所示,荧光标线进行耐水性试验前后表面均无明显的异常现象,无褶皱、起泡、泛花、裂纹、粘连等现象。将表面的水擦干,干燥1 h后,对比被水浸泡的部分与不浸泡的部分,仍没有发现任何不良现象,表明两类荧光标线的耐水性能优异,能抵抗日常的雨水冲刷、浸泡。如表3所示,在进行耐水性试验后,荧光标线的辉度值几乎没有变化,这表明雨水的浸泡不会影响到荧光标线的自发光效果,表明了荧光标线具有良好的耐水性能。

4)耐碱性。

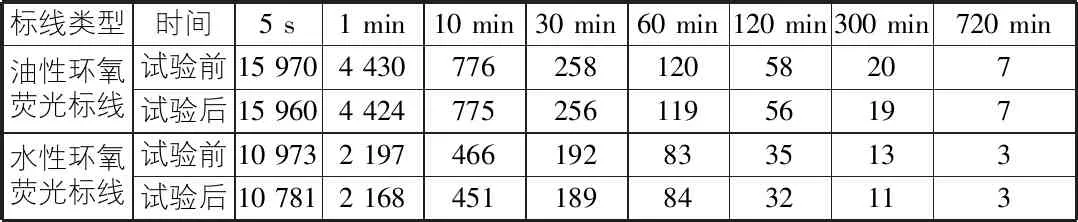

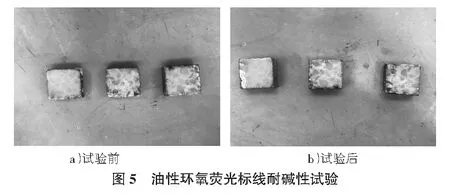

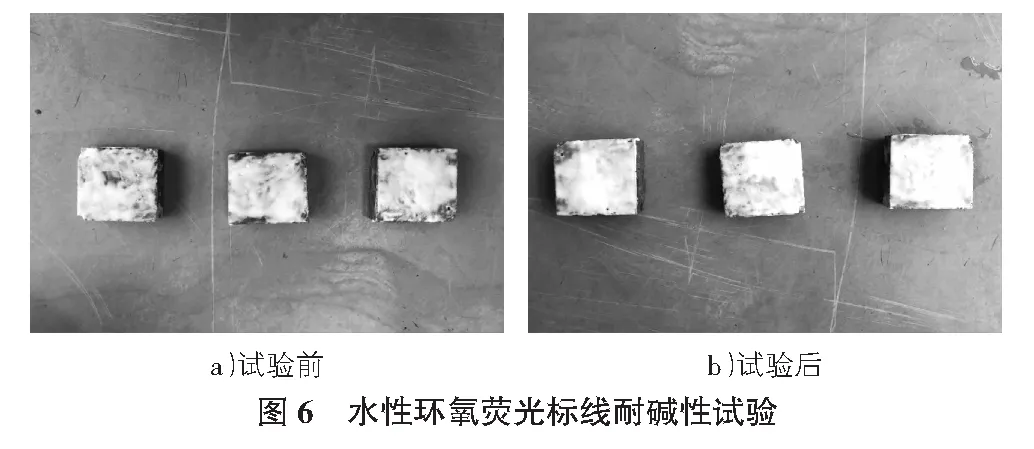

在室温23 ℃±2 ℃条件下,在水泥板上涂覆荧光标线,干燥后放置24 h。按照GB/T 9265建筑涂料涂层耐碱性的测定试验进行,按照100 mL的蒸馏水中加入0.12 g氢氧化钙的比例配制氢氧化钙饱和溶液,将水泥板的2/3浸泡在(23±2)℃的溶液中24 h,观察其是否有褶皱、起泡、裂纹、粉化、剥落等变化。同时,测试其在耐碱性试验前后的辉度对比,如表4所示。

表4 荧光标线耐碱性试验前后的辉度对比

取出水泥试板,用水清洗干净,干燥1 h。如图5,图6所示,在进行耐碱性试验前后,涂有荧光标线料的水泥试板均无褶皱、起泡、裂纹、粉化、剥落等变化。对比浸入氢氧化钙溶液部分与不浸入溶液的部分,也没有明显的差异,表明该荧光标线的耐碱性能良好,能抵抗外界的碱性物质的侵袭。如表4所示,在荧光标线的耐碱性试验前后,其辉度值几乎没有任何的变化,可以看出荧光标线的耐碱性能优异,发光性能也不会受到碱性物质的侵袭而减弱。

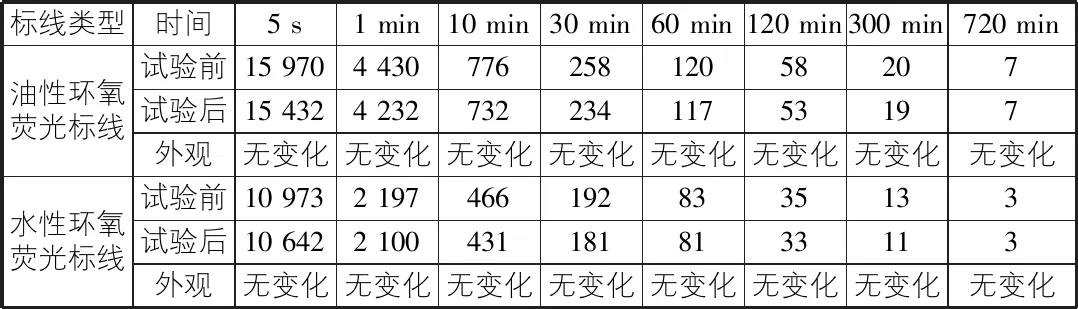

5)抗紫外老化性能。

为研究荧光标线在使用中受到紫外老化后,是否会导致发光能力的减弱。本文将荧光标线涂膜成型,在40 ℃下连续用紫外光照射168 h。观察表面是否有形变、气泡、褶皱等现象,然后测试其发光辉度值。试验结果如表5所示。

表5 荧光标线老化试验前后辉度值对比

如表5所示,荧光标线在紫外老化168 h前后外观无泛黄脱落等现象。在辉度值方面,经过紫外老化以后,荧光胶结料的辉度值略有下降,但最大降低幅度仅为5%,表明紫外老化对荧光标线的发光性能影响很小,不会影响荧光标线的正常使用。

6)抗滑性能。

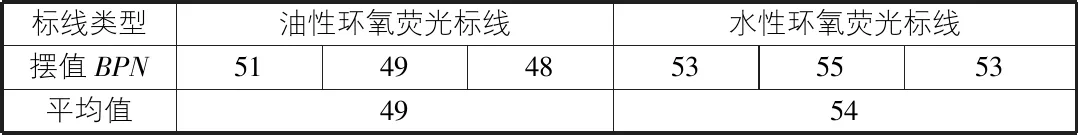

在室温25 ℃下,在AC-13沥青混合料上涂覆15 cm的荧光标线胶结料,待其干燥后,用摆式摩擦系数测定仪测定其摆值BPN,试验结果如表6所示。

表6 荧光标线摆值BPN测定结果

如表6所示,油性环氧荧光标线的摆值为49,水性环氧荧光标线摆值为54,均满足《道路交通标线质量要求和检测方法》不小于45BPN的要求。由此表明,荧光标线的抗滑性能能够满足路面抗滑的需求,且水性环氧荧光标线的抗滑性能更好,安全性更佳。

3 结语

本文通过室内试验,研究了油性环氧荧光标线和水性环氧荧光标线等两种双组份交通标线的不粘胎干燥时间、耐磨性能、耐水性能、耐碱性能,抗老化性能、抗滑性能的路用性能,得到如下结论:

1)水性环氧荧光标线不粘胎时间小于40 min,能够满足快速开放交通的要求。油性环氧荧光标线的不粘胎时间长达200 min以上,更适合新建道路使用。

2)两类双组份荧光标线磨耗值均满足规范GB/T 1768漆膜耐磨性测定不大于40 mg的要求。但是,水性环氧荧光标线磨耗值很接近于规范阈值,油性环氧荧光标线的耐磨耗性能更加优异。

3)经耐水性试验和耐碱性试验证明,两类双组份荧光标线在试验后表观无明显变化,自发光效果未减弱,表明荧光标线具有良好的耐水性和耐碱性。

4)两类双组份荧光标线在紫外老化168 h后外观无明显变化,辉度值略有下降,但降低幅度仅为5%,表明紫外老化对荧光标线的影响小,不会影响荧光标线的正常使用。

5)两类双组份荧光标线摆值均满足《道路交通标线质量要求和检测方法》不小于45BPN的要求,但水性环氧荧光标线的抗滑性能更好,安全性更佳。

6)综上所述,水性环氧荧光标线的综合性能更为优异,能够满足交通标线的各项技术要求,更适合作为道路交通标线使用。