基于响应面分析对坚强芽胞杆菌-CX10发酵黄芪多糖的条件筛选与优化

2019-10-29马玉俊梁子敬李建喜张景艳马小军

马玉俊,梁子敬,李 杰,王 磊,张 凯,张 康,李建喜,张景艳,马小军

(1.中国农业科学院 兰州畜牧与兽药研究所,兰州 730050;2.甘肃农业大学 动物医学院,兰州 730070)

中药发酵炮制是借助微生物的作用,在适当的温度、湿度、水分等条件下对药物进行发酵,改变其原有的特性,增强或产生新的药效,扩大应用范围,以满足临床用药的中药炮制方法[1]。中药发酵研究主要有对发酵工艺的优化,发酵原理探究及其质量标准制定等方面。目前发酵黄芪主要有单一菌种发酵和混合菌种发酵,其中单一菌种有益生菌、食用真菌、一些霉菌和链球菌;混合菌种主要有嗜酸乳杆菌和粪链球菌混合,嗜热链球菌、保加利亚乳杆菌和青春双岐乳杆菌联合,乳酸菌和芽胞杆菌混合,黑曲霉和芽胞杆菌混合[2]。发酵形式有液体发酵和固体发酵,黄芪发酵工艺优化,主要有单因素试验、正交试验、响应面优化和其他优化方法。但在实际研究中发酵工艺只是单独进行,没有相互结合,这样不利于发酵工艺的优化。

黄芪(Radix Astragali)属蝶形花科黄芪属黄芪种植物,为中国常用的补气中药,植物来源分为蒙古黄芪和荚膜黄芪,蒙古黄芪来源于Astragalusmembranaceus(Fish.)Bge. var.mongholicus(Bge) Hsia,荚膜黄芪来源于Astragalusmembranaceus(Fish.) Bge.[3]。在中国主要分布于甘肃、河北、山西、黑龙江、内蒙古等地,以蒙古、山西、河北等地所产的蒙古黄芪质量为上乘[4]。黄芪在中国属药食同源植物,即是药也是食物,已经有两千多年历史[5]。黄芪作为传统中药材,具有扶正补气之功效,现代药学研究表明,黄芪含有多种活性成分,包括黄芪多糖、黄芪皂苷、黄芪黄酮类等[6]。黄芪多糖作为一类大分子成分,包含的单糖种类主要有L-鼠李糖、L-阿拉伯糖、D-木糖、L-木糖、D-核糖、L-核糖、D-半乳糖、D-葡糖糖和D-甘露糖等[7],多糖发挥着极其重要的生物功能,具有免疫调节,抗肿瘤、抗动脉硬化[8],降血糖[9],抗病毒[10],治疗代谢性紊乱[11],抗氧化[12]等作用,其中免疫调节功能最为突出[13]。有研究表明,生药黄芪经益生菌发酵后,黄芪多糖的成分显著提高,且能提高机体免疫功能[14-15],魏萌用芽胞杆菌发酵黄芪后,发现发酵液中总黄酮、总皂苷减少,黄芪多糖的量增加了[16]。朱新术等[17]用菌株FGM发酵黄芪后,产物粗多糖得率最可高达27.91%。但是,将益生菌FGM发酵黄芪等试验成果转化为大规模生产仍需要大量研究来优化发酵工艺并确定工艺的稳定性,尚利明等[21]利用筛选出来的非乳糖链球菌FGM应用于黄芪发酵,提取多糖,优化发酵工艺。结果显示在温度39 ℃、PH为5.4、接种量5%和培养时间48 h的条件下多糖质量分数最高。本试验筛选的菌种为白蚁源坚强芽胞杆菌-CX10,具有高产纤维素酶特性,并且筛选因素较多,因此利用PB设计,单因素试验和响应面法对发酵黄芪工艺进行优化,进而为黄芪更好的开发利用提供理论支持。

1 材料与方法

1.1 材 料

荚膜黄芪根购自兰州市黄河中药材市场;坚强芽胞杆菌-CX10(Bacillusfirms-CX10)由兰州畜牧与兽药研究所保存;苯酚、浓硫酸、葡萄糖、无水乙醇等均为国产分析纯,3,5-二硝基水杨酸(DNS)购自雷根生物。

1.2 仪器和与设备

DFY-500型摇摆试高速中药粉碎机(温岭市大机有限公司);标准60目筛(浙江上虞市金鼎标准筛具厂);HH-4型数显恒温水浴锅(常州国华电器有限公司);BIOF-6010B/G/A全自动发酵罐(上海高机生物工程公司);LGJ-10F真空冷冻干燥机(北京松源华兴科技发展有限公司产品);酶标仪(SpectraMax○RM2e, Molecular Devices,USA)。

1.3 方 法

1.3.1 菌株复苏与传代 配制LB液体培养基,高压灭菌备用。将冻存的坚强芽胞杆菌-CX10菌株手握复苏,按照1%的比例,即1 mL菌液接种到50 mL LB液体培养基中,37 ℃培养24 h。经复苏的菌株继续按照5%的比例接种到新100 mL LB液体的培养基中,如此传至第4代,备用。

1.3.2 水提醇沉法提取发酵黄芪总糖 将发酵上清液4 000 r/min离心15 min,上清液放入 4 ℃保存。药渣加入5倍体积的蒸馏水,用温水浴法提取2 h,然后离心上清液,合并两次上清液,旋转蒸发35 mL发酵液,加入100 mL 95%乙醇4 ℃静置8 h,4 000 r/min下离心10 min,弃取上清液,用适量无水乙醇冲洗2次,用蒸馏水冲洗后置于冷冻干燥机冷冻,冻干后称量[20]。

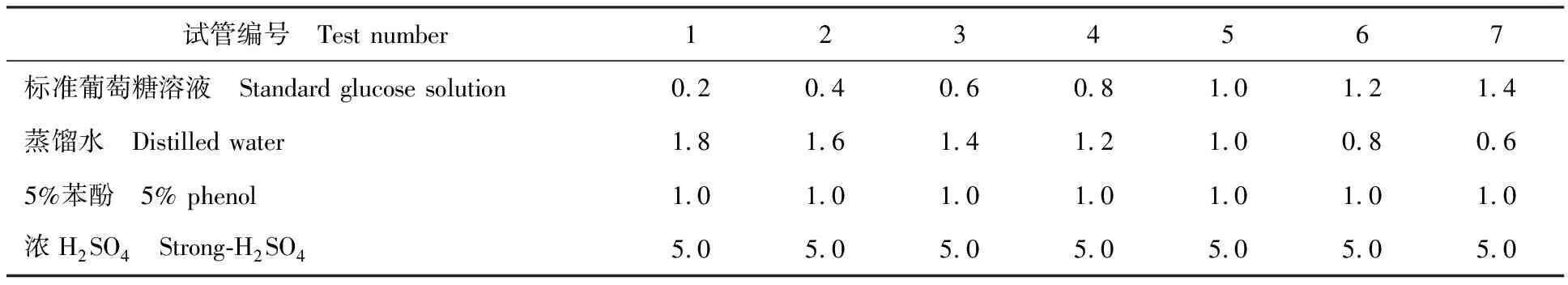

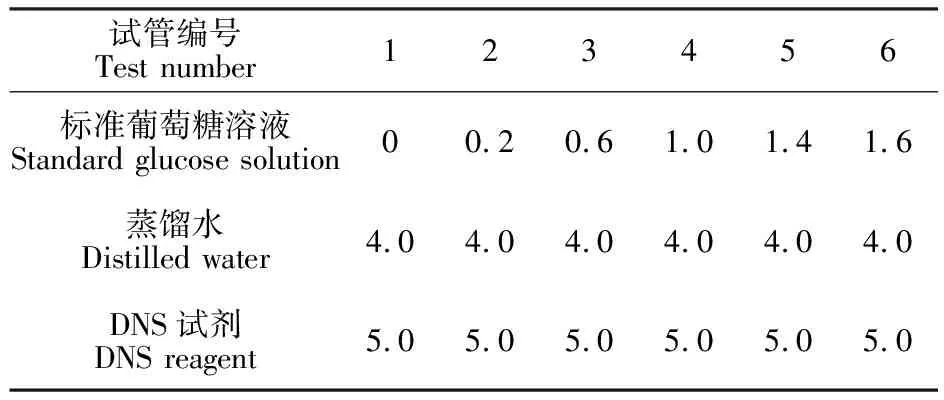

1.3.3 总糖和还原糖标准曲线的建立及其测定 取多糖冻干样品100 mg,加蒸馏水溶解,定容100 mL制成1 mg/mL溶液进行测定。总糖测定用苯酚-浓H2SO4法,在OD490nm条件下测定;还原糖测定用DNS试剂法,在OD540nm条件下测定[17-18]。两种标准曲线的建立详见表1和表2。

以葡萄糖标准质量浓度(X)为横坐标,OD值(Y)为纵坐标绘制总糖标准曲线,其中Y为OD在490 nm下的吸光度,求得总糖回归方程Y=5.513 2x-0.164 6(R2=0.994 2)

表1 总糖葡萄糖标准曲线的建立Table 1 Establishment of standard curve of total glucose mL

以葡萄糖标准质量浓度(X)为横坐标,OD值(Y)为纵坐标绘制标准曲线,其中Y为OD在540 nm下的吸光度,求得还原糖回归方程Y=4.318 1x+0.069 4(R2=0.995 8)

1.3.4 计算公式 根据测定结果用标准曲线计算样品溶液中多糖浓度,再计算多糖质量分数

黄芪总糖质量分数(%)=标准曲线所得质量浓度/(样品质量浓度×1 000)

黄芪还原糖质量分数(%)=标准曲线所得质量浓度/(样品质量浓度×1 000)

多糖质量分数(%)=总糖质量分数(%)-还原糖质量分数(%)

表2 还原糖标准葡萄糖曲线的建立Table 2 Establishment of reducing sugar standard glucose curve mL

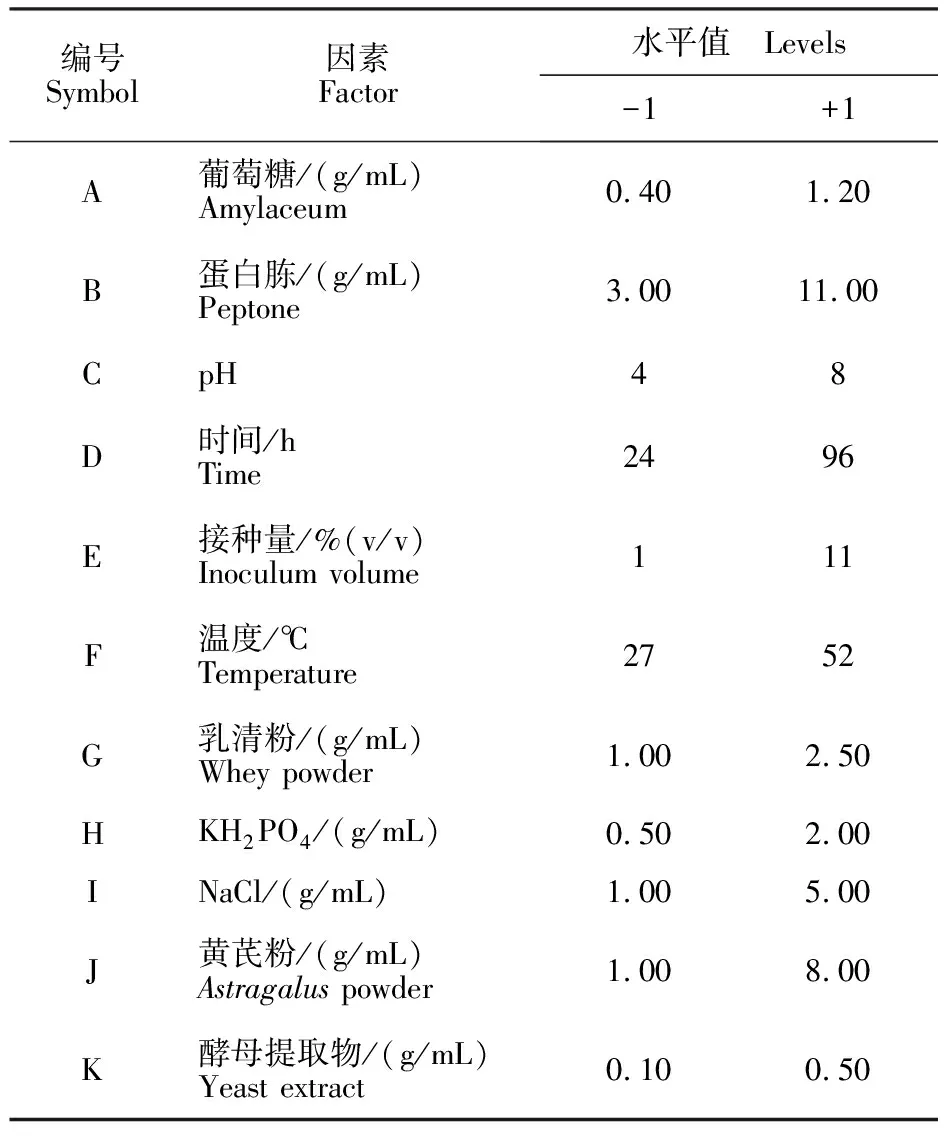

1.3.5 通过Plackett-Burman筛选重要变量 Plackett-Burman Design (PB)设计是选择影响黄芪多糖生产的重要因素的有效手段,根据PB阶乘设计,对每个因素进行两个水平的评价,最低值和最高值分别以(-)和(+)表示。

设计基于一阶线性模型,如下式所示

Y=β0+∑βiXii=1,2,3,…,K

其中Y为响应值(多糖质量分数),b0为模型的截距,bi为线性系数,Xi独立变量。11个因素包括化学因素有(葡萄糖、蛋白胨、酵母提取物、乳清粉、KH2PO4、NaCl和黄芪粉),物理因素有(温度、pH、时间)和生物因素(接种量),以多糖质量分数为中心指标进行测定(表3)。所有试验重复3次,取平均值作为响应面值。

表3 PB设计中使用的变量及其水平值Table 3 Variables and their levels employed in PB design

1.3.6 选择上升/下降最陡的路径 PB设计中以95%水平为显著性因素(P<0.05),进一步优化使用最陡的上升/下降试验方法。选择的试验上升/下降值在所选值定义的区间,这样预计的系数比例与实际结果相符。

1.3.7 单因素筛选试验 由于碳源(g/mL)、氮源(g/mL)、pH、接种量(%)、时间(h)和温度(℃)都会影响发酵黄芪多糖的提取率。因此,按照连续评估的方法对上述6个因素经行单因素试验:在碳源添加量分别为0.40、0.60、0.80、1.00和 1.20 g/L,氮源添加量分别为3.00、5.00、7.00、9.00和11.00 g/L,pH分别为4、5、6、7、8和9,接种量分别为1%、3%、5%、7%、9%、11%,发酵时间分别在24、36、48、60和72 h,发酵温度分别在27、32、37、42、47和52 ℃的条件下,进行各因素对发酵黄芪多糖的影响试验。

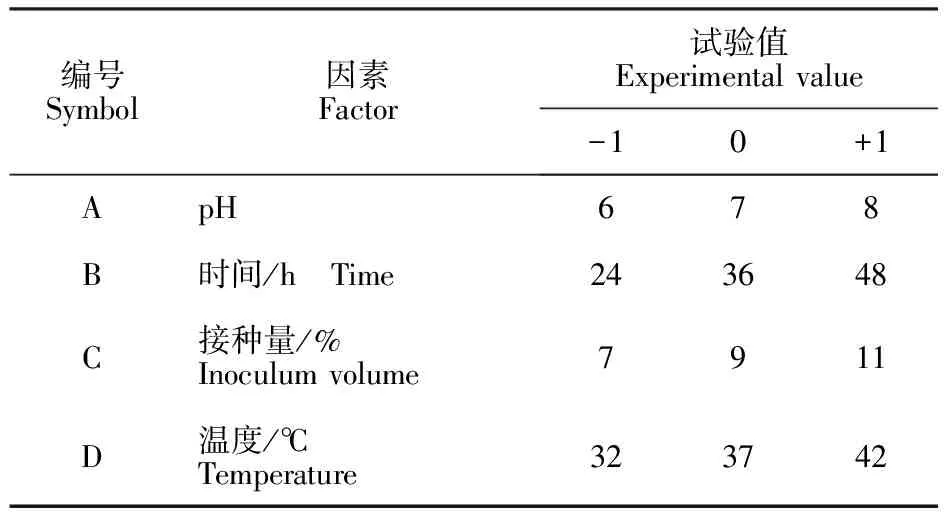

1.3.8 发酵黄芪多糖的优化试验设计 根据单因素试验结果,以发酵黄芪多糖质量分数为响应值,选取pH(6、7、8),接种量(7%、9%和11%),时间(24、36和48h)和温度(32、37和42 ℃)4个因素进行4因素3水平的BOX-Benken试验设计(表4),进行发酵黄芪多糖的条件优化。

根据表5设计的各因素水平和试验值,运用Design Expert 8.0软件产生21个相关试验,每组重复3次。运用RSM软件对试验数据进行回归分析,根据公式拟合出非线性二次式模型

表4 响应面实验设计中的各因素水平及实验值Table 4 Independent variables and the experimerental value used in the reponse surface design

其中β0、βi、βii和βij分别表示常数、先行系数、二项系数和交互项回归系数,Xi和Xj表示独立变量。对模型进行方差分析(ANOVA),P值和F值检验。

1.3.9 数据分析 数据以“平均值(Mean)±标准差(SD)”表示。采用SPSS 17.0软件中一维方差分析(one-way ANOVA)进行差异显著性 分析。

2 结果与分析

2.1 筛选提高发酵黄芪多糖质量分数的工艺变量

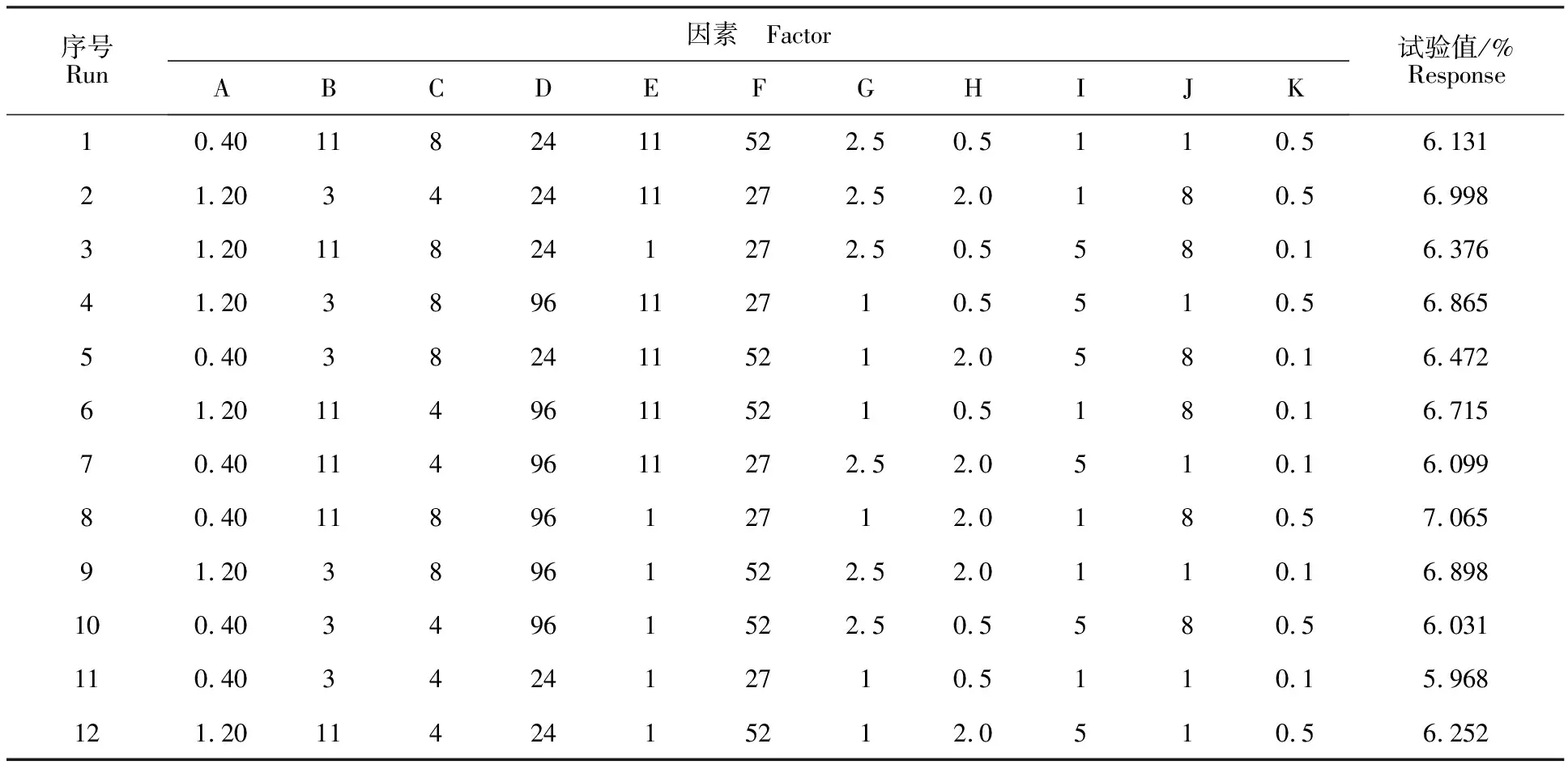

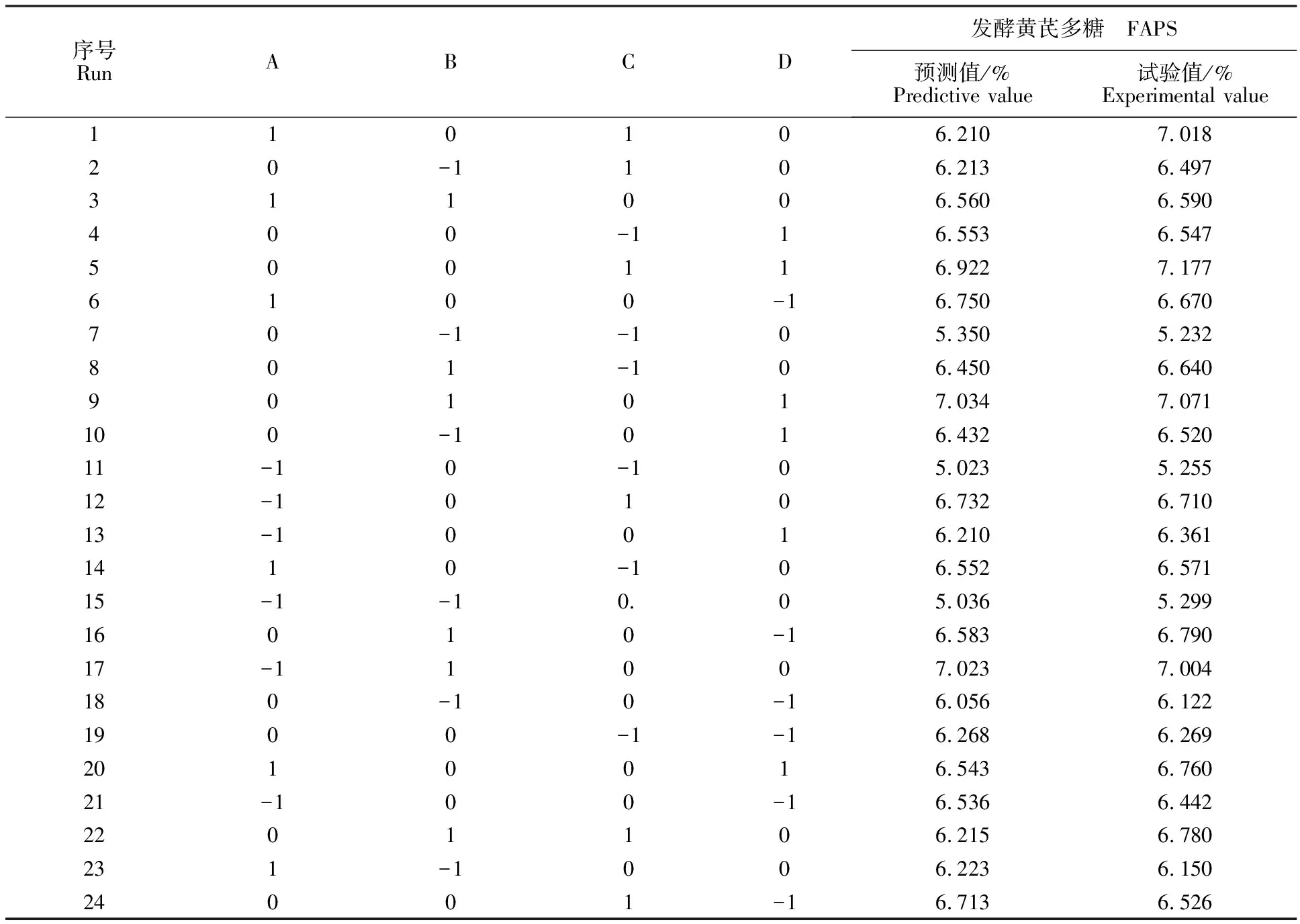

2.1.1 PB模型设计 PB设计见表5,共11个变量,包括葡萄糖、蛋白胨、NaCl、酵母提取物、、黄芪粉、KH2PO4、温度、pH、时间和接种量。通过12次PB设计试验,粗多糖为评价的中心指标。各变量对多糖产量的主要影响估计为高水平(+1)和低水平(-1)。PB模型方差分析结果见表6。

P值为0.001 6,说明模型显著。模型F-值为86.76,说明该模型具有显著性。曲率F-值为 1.78,说明响应值相对于曲率不显著。P值小于0.05的因素对响应面有显著影响,并进一步选择其进行优化研究。

表5 以多糖为响应的PB变量设计Table 5 PB variable design with polysaccharide as the response

表6 PB模型方差分析Table 6 PB model variance analysis

注:*表示差异显著(P<0.05);**表示差异极显著(P<0.01)。

Note:* means significant difference(P<0.05);** means extremely significant difference(P<0.01).

2.1.2 相关因素的筛选 在11个被测变量中葡萄糖、蛋白胨、pH、时间、接种量、温度、乳清粉、KH2PO4、NaCl、黄芪粉和酵母提取物对应A、B、C、D、E、F、G 、H、I、J和K,其中 A、B、C、D、E和F 显著。乳清粉、KH2PO4、NaCl和酵母提取物对发酵黄芪多糖产生具有负作用,而葡萄糖、蛋白胨、pH、和时间对黄芪多糖的产生有正作用。对黄芪多糖的测定中不显著影响因素为G、H、I,对应乳清粉、KH2PO4、NaCl,均被剔除。为了进一步优化,选择葡萄糖、蛋白胨、pH、时间、接种量和温度进行单因素试验。

2.1 3 单因素试验结果 图1-A为葡萄糖对发酵黄芪多糖的影响,随着葡萄糖添加量增大,黄芪多糖质量分数逐渐增大,在0.80 g/L的时候,多糖质量分数达到最大值,在初始阶段,葡萄糖添加量增大,细菌增殖明显,对黄芪木质素分解较快,多糖质量分数增高,但随着葡萄糖添加量进一步增大,多糖质量分数明显降低,后期达到稳定状态;图1-B为蛋白胨对发酵黄芪多糖的影响,蛋白胨添加量在9.00 g/L的时候,多糖质量分数达到最大值,随着添加量增大,多糖质量分数逐渐降低。图1-C为pH对发酵黄芪多糖的影响,有图可知pH为7的时候,多糖质量分数达到最大值,pH逐渐加大时,有碱性增大对细菌的增殖有一定影响,多糖质量分数逐渐降低[16]。图1-D为发酵时间对黄芪多糖的影响,在36 h 达到最大,随后依次降低,细菌增殖过程中会消耗发酵产生的多糖;图1-E 温度对发酵黄芪的影响,27~ 37 ℃多糖质量分数依次增高,但是温度越高对细菌增殖影响越大,进而多糖质量分数降低。图1-F为细菌接种量对发酵黄芪的影响,在9%时多糖质量分数达到最大,在一定体积的发酵培养基中接菌量增大,影响细菌的繁殖,代谢废物增多影响多糖的质量分数[17]。由于葡萄糖和蛋白胨是基础发酵培养必须因素,对多糖质量分数测定影响较大,所以在BBD模型中删除,以pH、时间、温度和接种量及A、B、C和D 4个因素进行响应面优化设计。

图1 单因素试验Fig.1 Single factor test

2.2 响应面优化发酵黄芪多糖

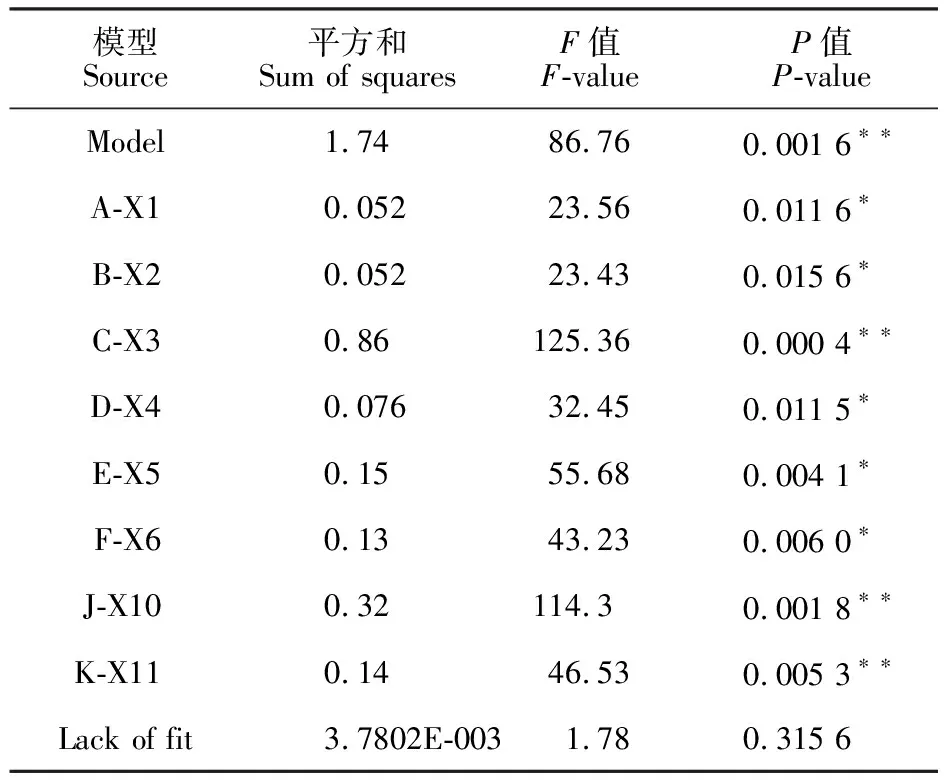

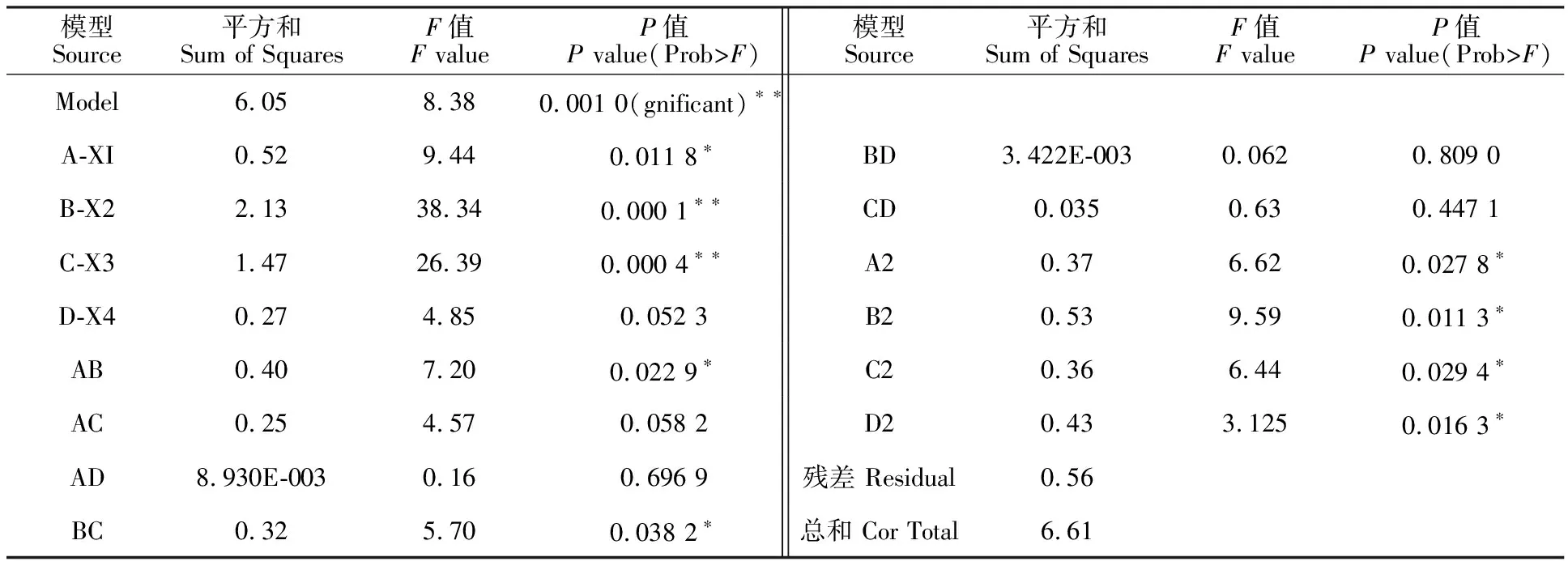

2.2.1 拟合模型和数据分析 通过对RSM的中心复合设计,进行24个试验得到时间、pH、接种量和温度的最佳组合。表7显示BBD矩阵以及不同变量组合的响应值。通过对数据的统计分析,得到如下回归方程。

Y=6.96+0.21A+0.42B+0.35C+ 0.15D-0.32AB-0.25AC-0.047AD- 0.28BC-0.029BD+0.093CD- 0.30A2- 0.36B2-0.30C2-0.23D2

Y为粗多糖质量分数(%),A、B、C、D分别为发酵pH、发酵时间、发酵温度和接种量的编 码值。

表7 设计模型和发酵黄芪多糖质量分数的试验值及预测值Table 7 Experimental design model and experimental and predicted values of fermented astragalus polysaccharide content

表8 回归方差分析Table 8 Regression analysis of variance

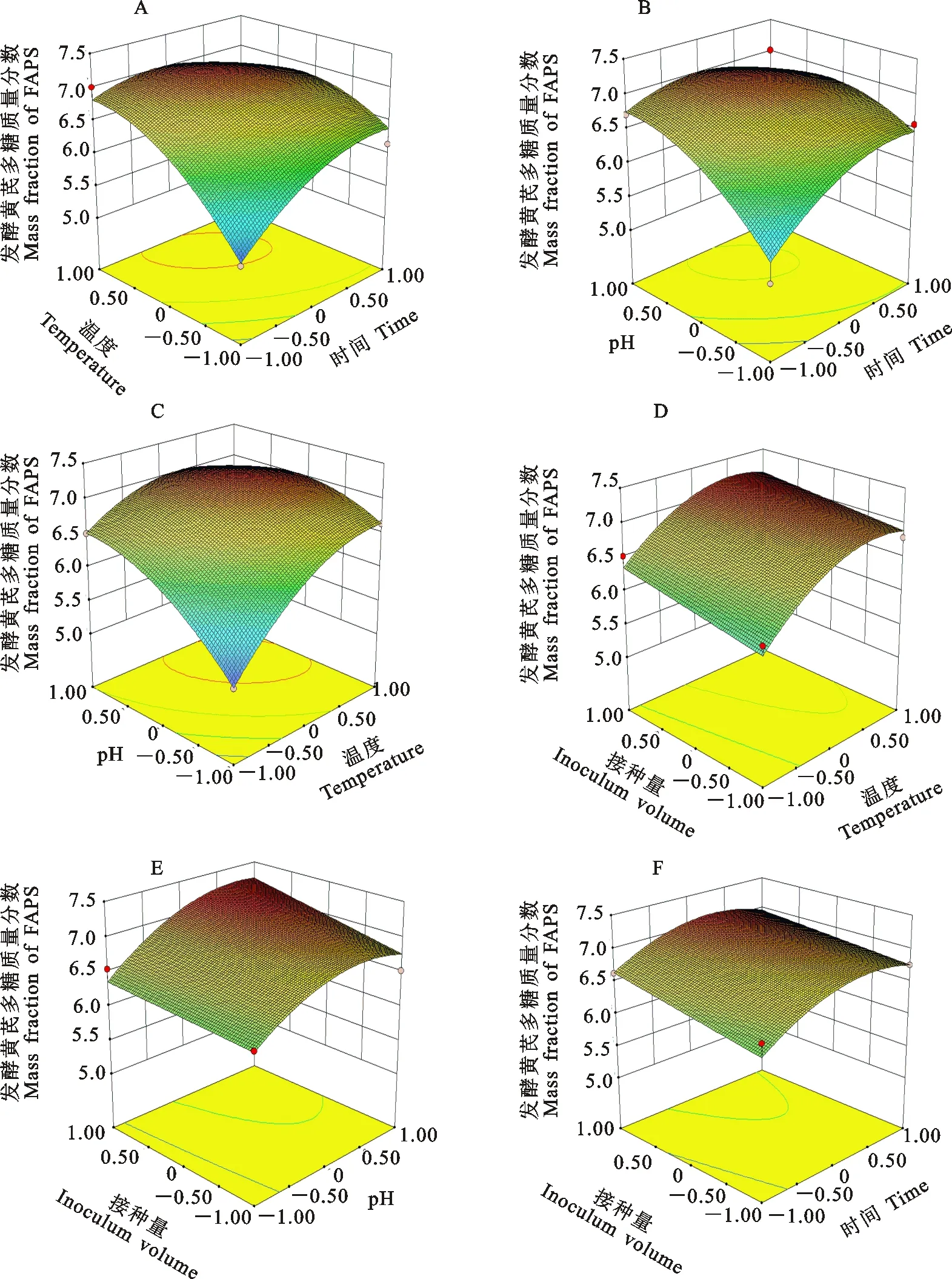

2.2.2 各因素间的交互作用对多糖质量分数影响 图2反映不同两因素交互作用的相应面,其中曲面越大代表二者交互作用越大[18],通过二次多项回归拟合方程得到最优条件:pH为7.35、发酵时间为37.54 h、发酵温度为37.45 ℃、接种量10.60%,预测黄芪发酵多糖最大质量分数为 71.77%。

图2 不同两因素交互作用相应面Fig.2 Corresponding surface of interaction between different two factors

2.3 模型验证

在pH为7.35、发酵时间为37.54 h、发酵温度为37.45 ℃和接种量10.60%的优化条件下,黄芪多糖质量分数理论值可达71.77%。为了验证响应面所得的最佳发酵工艺的可实施性,在实际试验条件下,以pH 7、发酵时间36 h、发酵温度37 ℃、接种量10%为最佳发酵工艺,分别进行3组平行试验,所得黄芪多糖质量分数为(69.3± 0.013)%,结果与预测值基本相符,证明该理论 有效。

3 讨 论

微生物发酵可利用中药部分成分或培养基为营养进行分裂、生长、繁殖和代谢,在生长代谢过程中分泌大量的蛋白酶、纤维素酶、半纤维素酶、淀粉酶、果胶酶等胞外酶,可使植物细胞破裂,细胞间隙增大,加快中药有效成分的溶出,有效提高中药有效成分的提取率[19]。 在优化发酵工艺参数中提取物质量分数为主要研究瓶颈。试验设计包括对数据进行统计分析,评价所选参数的交互作用效果,选择最优工艺条件。多糖质量分数的关键特征是设计统计试验、分析二次模型方程和评价显着性水平[20-22]。Berhe等[23]采用CCD法和RSM法对中药黄芪多糖生产的最佳条件进行评价,通过RSM方法对黄芪多糖生产优化,与经典的优化方法相比,提高多糖的质量分数。因此,本研究采用PB和RSM方法评估化学因素(葡萄糖、蛋白胨、酵母提取物、乳清粉、KH2PO4、NaCl和黄芪粉),物理因素(温度、pH和时间)和生物因素(接种量)等变量的综合效应。试验中,葡萄糖、蛋白胨、pH和时间对发酵黄芪多糖的产生有正作用,采用统计试验设计RSM筛选变量,确定发酵培养基中所使用组分的确切数量。Xueyong Ren等[24]采用响应面法(RSM)研究蝉拟青霉固态发酵生产多糖(PCPS)的培养条件,以Plackett Burman design (PBD)对影响最大响应的因素进行筛选,然后沿着最陡的上升路径移动到最近的响应最大区域,进行Box-Behnken设计(BBD),优化培养条件的最终水平,在优化条件下,PCPS的最大预测产量为10.76 mg/g。Singh K等[25]从海洋芽胞杆菌中提取纤维素酶时,通过用RSM法优化其培养基组分(木糖、牛肉提取物、pH、氯化钠和温度)。通过回归模型,可以分别得到任意两个因素以及其交叉作用发酵黄芪多糖质量分数的响应面图。交互项AB和BC影响显著,而AD和BD均不显著,可能是测定还原糖时其他糖类影响,进而影响多糖的质量分数。

本试验采用Design Expert 8.0软件,通过PB模型筛选、单因素试验和BBD响应面优化,对葡萄糖、蛋白胨、酵母提取物、乳清粉、KH2PO4、NaCl、黄芪粉、温度、pH、时间和接种量11个因素筛选和优化,各因素对发酵黄芪多糖质量分数变化的贡献大小依次为时间>温度>pH>接种量,其中时间和温度交互作用最为明显。最佳发酵工艺如下:时间为36 h、温度为37 ℃、pH为7、接种量为10%,多糖质量分数为(69.3±0.013)%。因此,利用多因素筛选优化发酵黄芪使得多糖质量分数更高。