高压大流量减压阀远程自动配气系统

2019-10-28康淑婷阳慧敏林萌

康淑婷 阳慧敏 林萌

1.北京航天试验技术研究所,北京 100074;2.北京市航天试验技术与装备工程技术研究中心,北京 100074

一、引言

在液体火箭发动机系统中,经常需要输送高压或超高压、有毒有害、易燃易爆、强氧化性等气体[1]。减压阀是气体输送系统中重要的压力调节部件,储存于高压气瓶内的气体经减压阀,以压力损失为代价实现减压,并恒定压力输出[2]。然而,传统减压阀的人工手动操作方式难以保证对安全生产、自动化控制、高精度调节等方面的要求。

本文研制了一套由气电控制器、先导阀、减压阀、PLC测控系统及减压后管道压力传感器组成的高压大流量减压阀远程自动控制系统,以求在保证控制要求的情况下达到人机隔离,最大限度地保障操作人员的安全。

二、系统原理

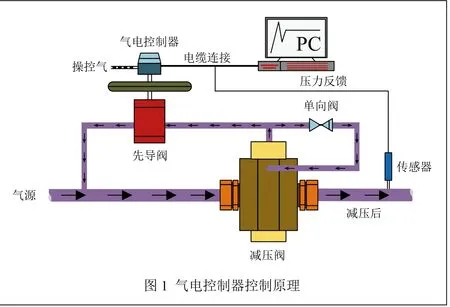

针对高压大流量配气场合,本文选用先导膜片平衡式减压阀为主阀,先导阀和气电控制器组成的气电控制单元为主阀的先导执行器。高压大流量减压阀的远程自动控制系统采用二级控制模式,其本质为将气电控制器和先导阀组合,对先导阀加载压力,通过先导阀的比例放大作用控制先导膜片平衡式减压阀的加载腔压力,进而控制配气系统主管道中高压气体压力[3-4],控制原理如图1所示。

三、系统的设计

1、系统的硬件构成

远程自动控制系统由气电控制器、膜片式先导阀、减压阀、PLC测控设备及减压后管道压力传感器组成,如图2所示。

其中,气电控制器通过对比压力设定值与减压后压力管道传感器采样值,控制内部两个进出气电磁阀的开启与关闭,进而控制进入膜片式先导阀的气体压力;膜片式先导阀实现将控制气压力进行比例放大;减压阀的上下腔压力平衡作用使得连接下腔的主管路输出压力与经过比例放大后的控制气压力相等,最终实现主管路压力控制的目的。

作为控制系统的核心部件,压力设定值由PLC测控设备以4mA~20mA电流信号的形式通过485通讯模块传输给气电控制器,并由专业软件ERTune实现气电控制器工作模式设置与工作压力的实时监测[5]。

2、控制系统软件设计

控制系统的软件设计的难点包括两个方面:一是气电控制器PID参数的整定,二是PLC压力设定值的输入。

PID参数是在气电控制专用控制软件ERTune中设定的,参数的整定需要覆盖整个压力范围的多次调试。通过调试寻找最佳的P值(比例)、I值(积分)和D值(微分)参数组合,调试过程中,需兼顾响应速度和偏差的综合性能,并控制系统精度。经过多次试验确定PID参数范围为:

比 例 系 数 Kp:500~1000; 积 分 系 数Ki:1~100;微分系数 Kd:1~50[6]。

解决PID参数整定工作后,只需要将压力设定值输入到气电控制器内,即可实现对减压器出口压力的实时调节。本控制系统选用S7-300PLC 中FC106指令,实现工程量转换为可以被气电控制器接受的4mA~20mA电流信号[7]。

四、控制结果分析

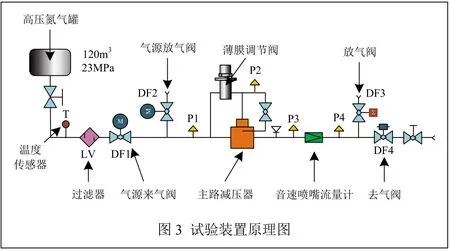

为了检验远程自动控制模式下减压阀的调压特性与流量特性,考核该减压阀能否实现对高压大流量介质的有效控制,设计安装了试验装备,包含:高压氮气罐、过滤器、气源来气阀(电动)、气源放气阀(电动)、音速喷嘴流量计、去气阀(气动)、放气阀(电磁)、调节阀(电动)及连接管路,如图3所示。该试验装备中,阀门同样通过PLC测控设备进行远程控制。

1、调压试验

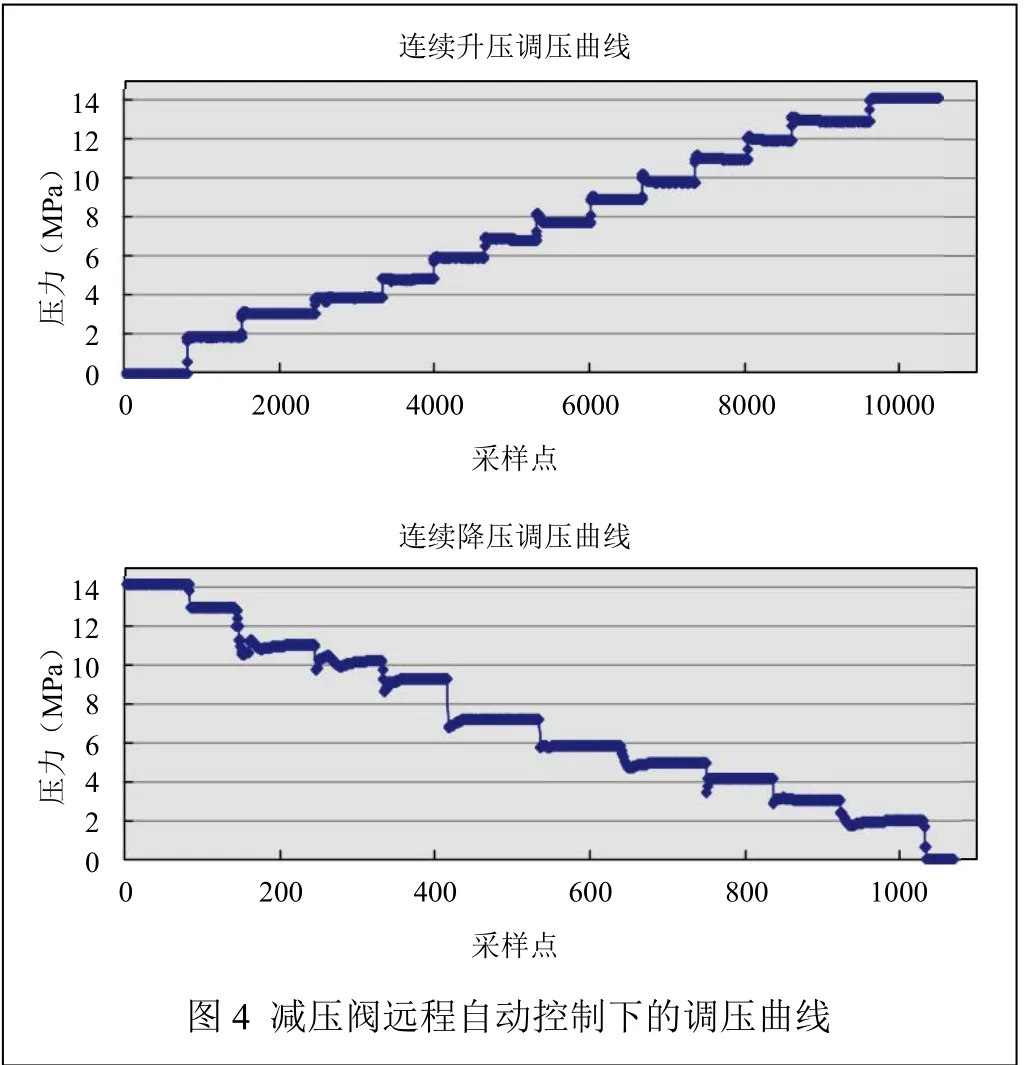

调压试验检验减压阀的升压、降压性能,包括调节精度、响应速度以及稳定性。借鉴GB/T12245对机械调节手动减压阀的调压方法,结合气电控制减压阀的工作原理,将高压气源供至减压阀入口,给定气电控制器0.7MPa操纵气,在ERTune中选取外反馈工作模式[8-9],确定工控机与气电控制器通讯正常,调节P值、I值以及D值,观察减压阀的反馈压力或出口压力调节效果。图4中分别代表了减压阀在远程自动控制系统作用下的升压、降压出口压力曲线。

2、流量试验

减压阀采用标定的音速喷嘴进行流量计量,通过远程控制对先导阀加载,使减压阀开度达到最大,测量稳定状态下减压阀入口压力、出口压力以及温度,通过喷嘴流量计算公式算出质量流量[10]:

式中,q —气体质量流量(kg/s);

d —喷嘴喉部直径(mm),16mm;

k —气体绝热指数,氮气为1.4;

R —气体常数(J/kg·K),氮气为 297(J/kg·K);

T —通过孔板的气体温度(K),K=273+℃;

μ —流量系数,0.9897;

P3—喷嘴前压力(Pa);

P4—喷嘴后压力(Pa)。

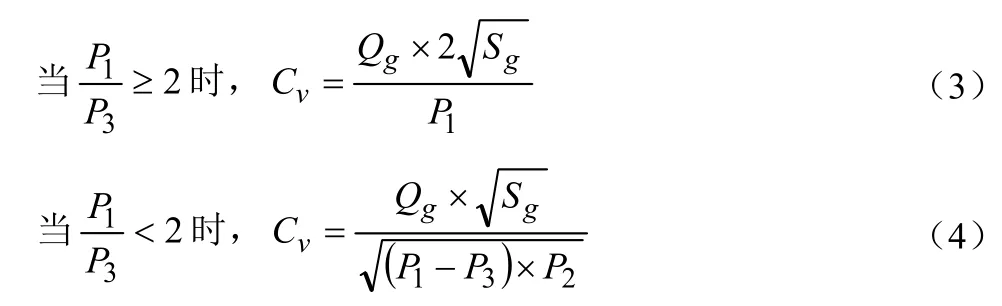

根据喷嘴前后的压力以及温度,经计算间接获得流量,减压阀Cv值计算公式为:

式中,Qg—气体体积流量,标准ft3/min(SCFM);

Sg—气体相对于空气的比重,等于气体的分子量与空气分子量之比;

P1—减压阀入口压力(psi);

P3—减压阀出口压力(psi)。

气体介质为氮气,将流量公式(1)、(2)及Cv值计算公式(3)、(4)简化后,编写PLC程序进行计算,在上位机上显示实时计算结果。试验数据表1为在氮气气源压力分别是18MPa和9.6MPa下减压阀的流通能力。通过多次试验,该远程自动控制工作模式下的减压阀所能达到的流量Cv值最大为10.65。

五、结论

分析调压试验、流量试验数据,结论如下:

1、调压范围:受气源最高压力限制,在0MPa~14MPa压力调节范围内,气电控制器、先导阀与PLC测控设备组合的远程自动控制系统可以平顺、连续地对减压阀出口压力进行调节;

2、精度范围:受气源最高压力限制,在0MPa~14MPa压力调节范围内,随着调节压力目标值的不同,精度有所差别,最大绝对误差为±0.2MPa;

表1 流通能力测试数据

3、响应时间:受气源最高压力限制,在0MPa~14MPa压力调节范围内,随着调节压力的不同,响应时间也有所差别,总体不高于2s;

4、流通能力:该减压阀远程自动配气系统所能达到的流量Cv值最大为10.65。

结论表明,该远程自动配气系统不仅实现了对高压气体压力的远程自动控制,且具有调压范围宽、精度高、响应时间短的特点,相关指标已经达到了业内领先水平。该控制系统的应用极大地提高了高压大流量介质输送场合的自动化运行程度,最大程度地保证了操作人员人身安全,对安全生产具有重大的意义。