石灰石粉-铝酸盐水泥复合体系的水化反应

2019-10-28沈叙言刘家文王冲郑乔木邹璐遥

沈叙言,刘家文,王冲,郑乔木,邹璐遥

(重庆大学 材料科学与工程学院,重庆 400045)

石灰石粉是将以碳酸钙为主要成分的石灰石磨至一定细度得到的粉状材料,其来源广泛,价格低廉,已经被广泛用于水泥混合材和混凝土掺合料中。石灰石粉一般被认为是一种惰性材料,但研究表明,石灰石粉掺入硅酸盐水泥中可以加速硅酸盐水泥的水化[1-3]。一定掺量范围内,石灰石粉可以改善水泥基材料的流变性[4]、机械强度[5-6]、孔隙率[5]和耐久性[7]等性能。石灰石粉能改善水泥基材料性能的原因,除颗粒本身的物理填充效应和晶核效应外,还有活性效应,即石灰石粉能与硅酸盐水泥中的铝酸三钙(C3A)发生反应,生成水化碳铝酸钙晶体[8-10]。

铝酸盐水泥是以铝酸钙为主要成分的水硬性胶凝材料,其熟料中铝酸钙的含量比硅酸盐水泥更高,有学者将石灰石粉作为铝酸盐水泥的混合材,发现一定掺量的石灰石粉可以抑制铝酸盐水泥后期的倒缩[11-13]。杨宏章等[14]发现,石灰石粉的掺入可以提高铝酸盐水泥的强度和耐热性能。另外,Kakali等[15]发现石灰石粉能抑制钙矾石向单硫铝酸钙的转化。同样,在掺入石灰石粉的铝酸盐水泥中也存在水化碳铝酸钙晶体[16-17]。

由此可见,以碳酸钙为主要成分的石灰石粉可以与铝酸盐矿物发生水化反应,但其水化特性尚未得到系统研究。笔者利用微量热仪法和胶砂强度指标分析了碳酸钙-铝酸盐矿物复合体系的水化放热特性,利用XRD分析水化产物及其结构。

1 原材料与方法

1.1 原材料

CA-50铝酸盐水泥由郑州登峰熔料有限公司生产,比表面积为501 m2/kg,其化学组成见表1,XRD图谱见图1;石灰石粉为四川宝兴800目石灰石粉,比表面积为556 m2/kg。铝酸盐水泥和石灰石粉的粒径分布曲线见图2。图2显示,石灰石粉的粒径均在100 μm以下(铝酸盐水泥有95.43%在100 μm以下),二者大部分颗粒粒径在10~80 μm之间,石灰石粉略细于铝酸盐水泥颗粒。细骨料为细度模数2.5的机制中砂。

表1 铝酸盐水泥的化学组成Table 1 Chemical composition of aluminate cement %

图1 铝酸盐水泥XRD图谱Fig.1 XRD pattern of aluminate

图2 铝酸盐水泥和石灰石粉的粒径分布Fig.2 Particle size distribution of aluminate cement

1.2 试验方法

1.2.1 水化热测试 水化热测试采用美国TA公司生产的HEAT Detector of TAM air微量热仪。采用净浆试样,实验配合比如表2所示。将各组铝酸盐水泥和石灰石粉置于容器中干拌均匀,称取相应质量粉料,同时加水,均匀搅拌1 min后,放入已预先稳定的微量热仪通道内开始测定水化热。

表2 复合体系净浆配合比Table 2 Mix proportion of the paste of the system

1.2.2 强度分析 复合体系胶砂试件配合比见表3。用40 mm×40 mm×160 mm的模具成型胶砂试件。24 h后拆模,标准养护至规定龄期取出,按照《水泥胶砂强度检验方法》(GB/T 17671—1999),测试其抗折强度和抗压强度。

表3 复合体系胶砂试件配合比Table 3 Mix proportion of mortar specimens of the system

1.2.3 水化产物分析 净浆试块所用配合比如表2所示。将各组铝酸盐水泥和石灰石粉干拌均匀,加水搅拌,用40 mm×40 mm×40 mm的模具成型。净浆试块养护至规定龄期后,取出敲碎,用无水乙醇浸泡终止水化。烘干后,将试样磨细至通过0.08 mm方孔筛,采用PANalytical Empyrean型X射线衍射仪进行5~70°的5 min快扫。

2 结果与分析

2.1 水化热分析

复合体系的水化速率曲线如图3所示。结果显示,石灰石粉会加快复合体系的水化过程,水化过程诱导期缩短,第2个峰提前出现,放热速率峰值下降。与不掺石灰石粉的A0相比,掺入20%~80%的石灰石粉(A2、A4、A6、A8)复合体系的放热峰分别提前56、96、190、192 min,说明复合体系中石灰石粉占比越高,早期水化越快。出现这种现象的原因有[1]:1)晶核效应。石灰石粉作为成核场所,降低成核位垒,诱导水化产物析晶,加速水泥水化;2)活性效应。石灰石粉与铝酸盐水泥的矿物发生水化反应,这会改变铝酸盐水泥的水化历程,缩短铝酸盐水泥水化的诱导期,促进铝酸盐水泥的水化。

图3 复合体系的水化放热速率Fig.3 Rate of hydration heat of the composite

图4是复合体系的水化放热量测试结果,显然,随着复合体系中石灰石粉占比的升高,复合体系的水化放热量呈下降趋势,其原因与体系中铝酸盐水泥占比降低有关,复合体系的水化放热总量既包括铝酸盐水泥与水之间的水化反应,也来自于石灰石粉与铝酸盐水泥之间的化学反应。图4结果能反映出体系中铝酸盐水泥占比越多,水化放热越大,不过,可以注意到图4中A0试样和A2试样放热量非常接近,表明复合体系中水化放热总量并不完全随铝酸盐水泥含量等比例下降,石灰石粉与铝酸盐水泥之间的化学反应放热在其中发挥了作用。

图4 复合体系的水化放热量Fig.4 Hydration heat of the composite

将A2、A4、A6和A8复合体系的水化放热量减去等质量的铝酸盐水泥的放热量(以A0放热量为基准),其结果可反映出石灰石粉参与水化反应释放的水化热大小,结果如图5所示。结果显示,石灰石粉与铝酸盐水泥之间的反应放热非常明显,即使考虑到由于晶核效应对铝酸盐水泥水化反应的促进,其明显的水化热差值,完全可以证明石灰石粉与铝酸盐水泥之间发生了化学反应。随复合体系中石灰石粉占比升高,石灰石粉参与反应的放热量降低。在复合体系中,A2试样中石灰石粉占比最低,此时放热量却最高,其放热量主要自来于石灰石粉与铝酸盐水泥之间的化学反应,此时复合体系中石灰石粉参与水化反应程度最高;而在A6、A8复合体系中,石灰石粉占比较高,石灰石粉反应放热量低。这表明石灰石粉的水化反应需要足够的铝酸盐矿物。

图5 复合体系中石灰石参与的反应放热Fig.5 Hydration heat produced by limestone powder

2.2 强度分析

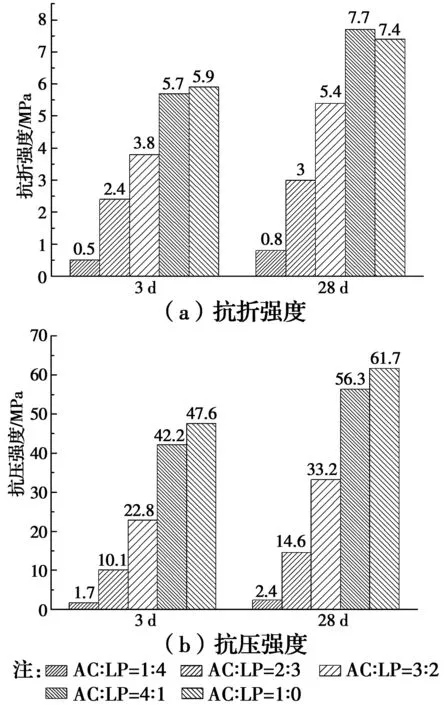

复合体系胶砂试件抗折强度与抗压强度随复合体系中铝酸盐水泥与石灰石粉质量的比值(AC∶LP)变化规律如图6所示。

图6 复合体系中AC与LP比例对胶砂试件强度影响Fig.6 Influence of AC∶LP on the strength of mortar

从图6(a)可以看出,随AC∶LP增大,胶砂试件的3 d抗折强度呈升高趋势,不过,石灰石粉占比20%时(AC∶LP=4∶1),试件抗折强度只比纯铝酸盐试件略低;而28 d抗折强度呈先升高后降低的趋势,在AC∶LP=4∶1处最大,为7.7 MPa,比纯铝酸盐水泥试件(AC∶LP=1∶0)高4.1%。而在石灰石粉掺量40%~80%范围内,复合体系的抗折强度下降非常明显。

从图6(b)可以看出,随复合体系中AC∶LP增大,复合体系胶砂试件3、28 d抗压强度均呈升高趋势。这自然与当AC∶LP较小时,与石灰石粉反应的铝酸盐水泥较少,大部分石灰石粉不参与反应有关;不过,抗压强度结果也显示,石灰石粉占比20%时,试件抗压强度也只比纯铝酸盐水泥略低。

石灰石在复合体系中虽不具备火山灰反应活性,但可与铝酸盐水泥发生化学反应,因此,也具有化学活性,并且因具有颗粒填充作用,使得石灰石粉具有一定的增强作用。石灰石在复合体系中对强度的影响可参照蒲心诚[18]混凝土矿物掺合料的火山灰效应所用比强度方法。参照此种分析方法,复合体系中,单位铝酸盐水泥产生的强度与纯铝酸盐水泥组的强度之差,即是此时石灰石粉对复合体系强度的贡献值,表达式如式(1)所示。

(1)

式中:RLP为石灰石粉对复合体系强度的贡献值,MPa;R为复合体系试件强度绝对值,MPa;q为复合体系水泥用量(纯铝酸盐水泥试件为1);RAC为纯铝酸盐水泥试件强度,MPa。

石灰石粉对复合体系的抗压强度影响分析结果见图7。

从图7可以看出,对于抗折强度,仅在AC∶LP=1∶4时,石灰石粉对复合体系的强度为负面影响,随AC∶LP增大,石灰石粉对抗折强度的贡献升高,当AC∶LP=4∶1时最高,3、28 d龄期分别为1.2、2.2 MPa;石灰石对抗压强度的影响总体而言不利,仅在AC∶LP=4∶1时,石灰石粉能对抗压强度产生积极影响,结合水化热分析结果,认为此时石灰石粉既能使复合体系试件填充密实,又能更好地参与水化反应。

强度影响研究结果表明,适量石灰石粉对复合体系的强度有积极贡献,本试验条件下复合体系中石灰石粉最佳掺量为20%。

2.3 水化产物的组成

由于A8复合体系的反应太弱,水化产物少,故分析水化产物组成时不考虑A8复合体系。A0、A2、A4和A6复合体系的XRD衍射图谱如图8所示。

图7 石灰石粉对复合体系强度贡献值Fig.7 Strength contribution of limestone powder

图8 复合体系水化产物XRD图谱Fig.8 XRD patterns of hydration production of

图8(a)是铝酸盐水泥28 d的XRD图谱,从图中可以看出,该铝酸盐水泥28 d水化产物主要为CAH10以及Al(OH)3等,由铝酸盐水泥中的CA和CA2与水作用生成,C2AS的衍射峰很高,说明C2AS水化活性很弱,很难与水作用。

从图8(b)、(c)中可以看出:A2和A4复合体系3、28 d水化产物除CAH10和Al(OH)3这2种铝酸盐水泥水化产物外,还发现非常明显的水化碳铝酸钙产物:3CaO·Al2O3·3CaCO3·32H2O、3CaO·Al2O3·CaCO3·11H2O,说明石灰石粉确实与铝酸盐水泥作用,产生了新的水化产物,反应方程式如式(2)~式(5)所示。

11H2O+2(Al2O3·3H2O)

(2)

(3)

(4)

(5)

图8(d)显示,A6复合体系3、28 d水化产物主要是CAH10、Al(OH)3和3CaO·Al2O3·CaCO3·11H2O,未发现3CaO·Al2O3·3CaCO3·32H2O产物,说明石灰石粉与铝酸盐水泥反应生成的水化产物种类与二者含量的相对比例有关,在AC∶LP大于2∶3时,才会稳定生成3CaO·Al2O3·3CaCO3·32H2O。

综合分析图8试验结果亦可以看出,随复合体系中石灰石粉比例增加,铝酸盐水泥的水化产物CAH10特征峰越来越弱,其生成量也越来越少;而在石灰石粉掺量为20%~40%时,体系中水化碳铝酸钙XRD特征峰最明显,表明复合体系中存在一个最佳石灰石粉与铝酸盐水泥的比例范围。

石灰石粉中参与反应的主要是碳酸钙,其细度为556 m2/kg,铝酸盐水泥中参与反应的主要来自于CA和CA2矿物熟料,其中还含有较多非活性矿物成分,因此,基于本研究现有结果,若能采用更细的石灰石粉,乃至纯的超细碳酸钙材料,同时,采用活性更高的铝酸盐熟料,优化石灰石粉-铝酸盐复合体系的组成与级配,有望制得一种新的以水化碳铝酸钙为主要水化产物的胶凝材料体系。

3 结论

1)石灰石粉会加快复合体系的水化过程,水化过程诱导期缩短。复合体系中石灰石粉占比越高,复合体系的水化放热量越低;复合体系中石灰石粉掺量为20%时石灰石粉参与反应程度最高。

2)适量石灰石粉对复合体系的强度有积极贡献,本试验条件下复合体系中石灰石粉最佳掺量为20%。

3)复合体系中存在一个最佳的石灰石粉与铝酸盐水泥比例范围,若能进一步优化石灰石粉-铝酸盐复合体系的组成与级配,有望制得一种以水化碳铝酸钙为主要水化产物的胶凝材料体系。