基于单片机的矿井液压支架控制器设计

2019-10-28郇郭建

郇郭建

(霍州煤电集团吕梁山煤电有限公司方山店坪煤矿, 山西 方山 033100)

1 前言

目前我国矿井综采大型机械设备基本上已经实现了国有化,工作稳定性以及各方面性能基本满足需求。但是在矿井电液控制领域我国目前现有的技术还处于起步阶段,没有一款国内产品在矿井中大规模使用,主要依赖进口。由于进口产品存在价格高、维修不方便和其他同类型产品兼容性差等特点,所以研发一款具有自主知识产权的能够应用于煤矿井下的电液控制系统就显的很有必要。

本文结合目前我国煤矿的实际需求以及国家提出的无人综采工作面总体战略,设计研发了一套能够应用于国内大中型煤矿使用的液压支架电液控制装置。设计优化了硬件电路和软件流程,具有一定的自动化控制能力,为矿井其他同类型设备的研发提供了思路[1]。

2 液压支架控制器的总体方案设计

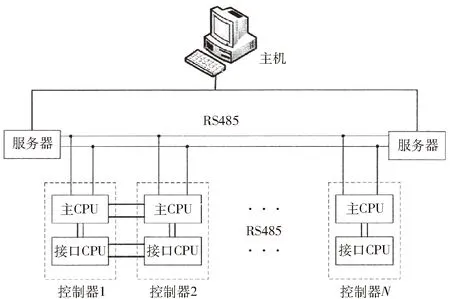

液压支架控制器处于整个控制系统的最底层,但并不代表它不重要,恰恰相反,它是整个系统中最为关键的一个环节,主要负责控制功能的执行、传感器信号的采集等任务。本系统采用了RS- 485总线作为主要的通讯线路,控制器内部又分为接口电路和主控电路。接口电路主要的功能是信息显示、信息输入等。主控电路主要负责信号采集以及动作命令的执行等。另外主控电路通过两路RS- 485总线与上位机实现连接,两路总线分别用来传输控制命令和传感器数据。每台液压支架控制器之间的通讯是通过接口电路中的RS- 485通讯总线来实现的,每台液压支架控制器可以认为是RS- 485通讯总线上的一个节点,它们都是挂接在端头控制器的主通讯电路上的。液压支架控制系统总体架构如图1所示。

图1 液压支架控制系统总体架构

3 控制器硬件设计

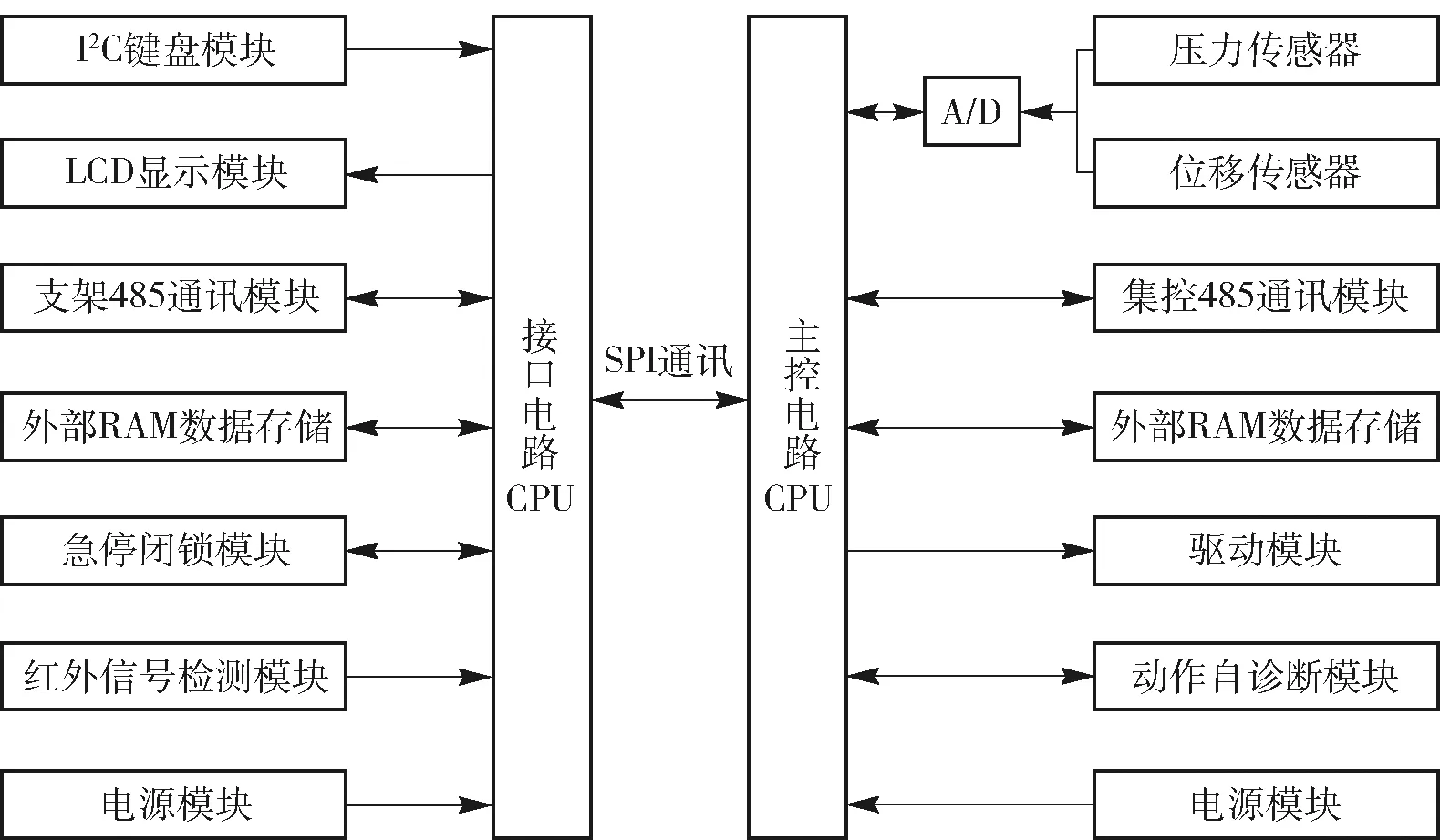

图2所示为液压支架控制器硬件总体结构图,从图中可以看出支架控制器硬件电路由两部分组成,分别是主控制电路和接口电路。每部分根据功能采用模块化的设计思路。两部分电路之间通过SPI总线进行通讯。接口电路由于其主要功能是人机交互以及信息的输入输出,所以电路中主要包括LCD和键盘等电路。而主控电路主要功能是收集传感器信号,并将信号上传,主要包括通讯电路等[2]。

这两部分的供电电源都是DC12V,在控制板内部经过稳压电路的转化最终转变为DC5V和DC3.3V用于芯片的供电。

图2 支架控制器硬件总体结构图

3.1 CPU选型

本系统CPU选用了美国Cygnal公司生产的C805F系列微控制器,其型号为C8051F020,是一款16位芯片,主频为25MHz。其主要特点是具有丰富的模拟量和数字量外设,具有优秀的混合信号处理能力。其内部硬件资源见表1。

表1 C8051F020内部硬件主要资源

3.2 模拟量信号采集电路

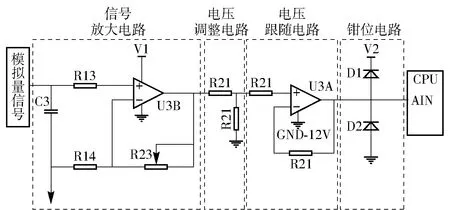

本系统中需要采集的模拟量包括液压支架千斤顶的位移量和煤层顶板的压力值。由于目前市面上所使用的模拟量传感器输出信号大多是4~20mA的电流信号或者是1~5V的电压信号。而本控制器所使用的CPU输入电压等级为0~3.3V。因此需要将采集到的信号经过特殊的电路调整后转变为CPU可以直接识别的信号再输入到CPU的相应管脚[3]。本系统设计的模拟量信号调整电路如图3所示。

图3 模拟量信号调理电路

如图3所示,总电路按功能分为四部分。从左向右首先是信号放大电路部分,其主要功能是将传感器输入的模拟量信号进行电流的放大,其中R13是限流电阻,R14将运放的负极和地连接起来,R23用于放大器的调零。一般情况下,由于传感器信号强度小,所以通过信号放大电路将传感器信号放大便于后续电路的处理。第二部分是电压调整电路,通过电路的分压调理能够将电流信号转变为电压信号。第三部分是电压跟随电路,主要作用是抑制电路中的电压波动,通过由R21组成的反馈电路使输出端的电压波动尽可能的小。第四部分是钳位电路,其主要作用是钳位出口电路电压的范围,防止电压过高或者是过低造成CPU损坏。

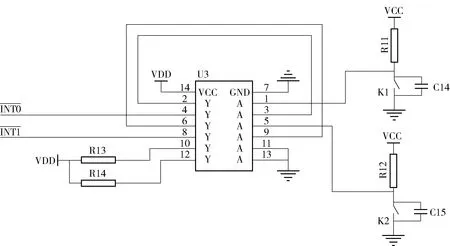

3.3 急停闭锁电路

图4所示为急停闭锁电路原理图,其中按键K1为急停按钮,K2按键为闭锁按钮。急停按钮的功能是当设备出现突发故障时可以通过急停按钮立即停止工作面液压支架的动作,这是优先级最高的操作。闭锁按钮的主要功能是当工人对设备进维修时按下闭锁按钮可以方式设备的误动作,能够有效的保护维修工人的生命安全。具体的电路工作原理是当按键没有按下时,管脚输入为高电平,此时不能够触发CPU的外部中断;当按键按下时,相应的管脚被拉低,此时会立即触发CPU的外部中断。U3芯片为施密特触发器,其主要功能是对按键消除抖动。当有急停被触发时在LCD显示屏上会显示触发急停的位置,便于工作人员及时发现处理[4]。

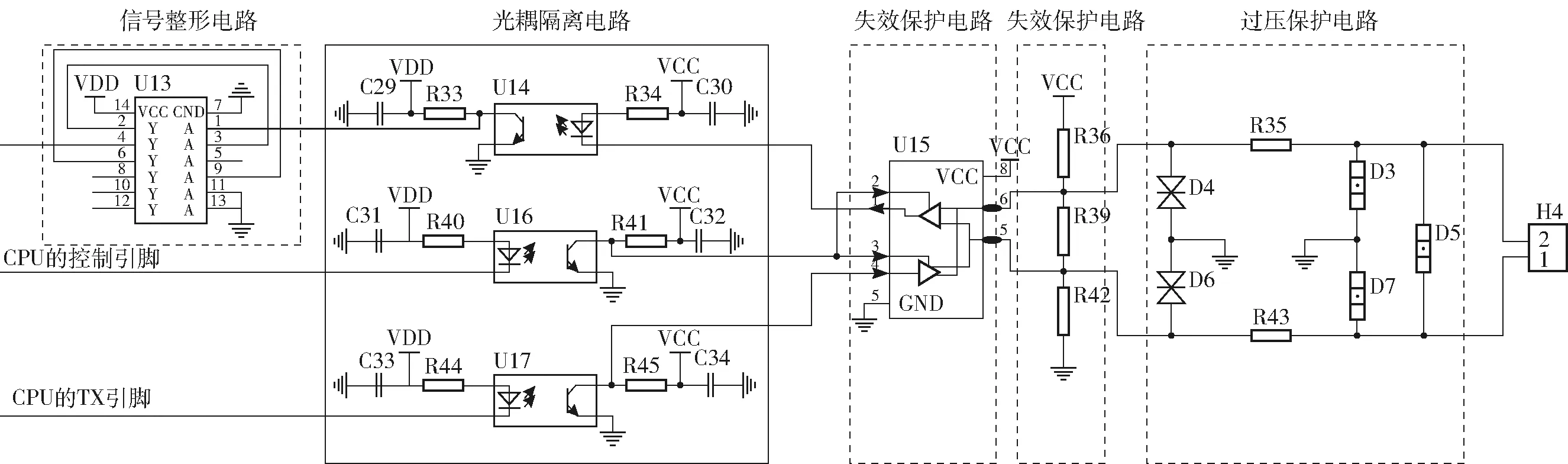

3.4 通讯电路设计

RS- 485通讯是本系统中的关键环节,所有的数据以及控制命令都是通过该总线进行传递的。

图4 急停闭锁电路原理图

使用的通讯芯片为Maxim公司生产的RS- 485收发芯片,型号为MAX485。这是一款能够同时适用于RS- 485和RS- 422两种通讯方式的功耗比较低的收发芯片,其支持的最高通信速率能够达到2.5Mbps。

图5所示为本系统中设计的RS- 485通讯电路原理图,从图中可以看出整个电路按功能可以划分为4个部分。自左向右依次是信号整形电路部分,其作用是通过施密特触发器将信号中的波动去掉,能够保证信号的准确性。第二部分是光耦隔离电路,由于井下的工作环境比较复杂,各种干扰层出不穷。为了保障通讯的稳定性在电路中加入了防干扰措施,通过光耦隔离模块能够有效的抵御电磁干扰。第三部分是失效保护电路,其作用是保障通讯线路的阻抗匹配,防止通信失效。第四部分是过压保护电路,由于干扰的存在通讯电路中可能存在瞬时高压,利用过压保护电路能够有效的保护CPU芯片,保障整个系统的安全性和稳定性[5-6]。

4 控制器软件设计

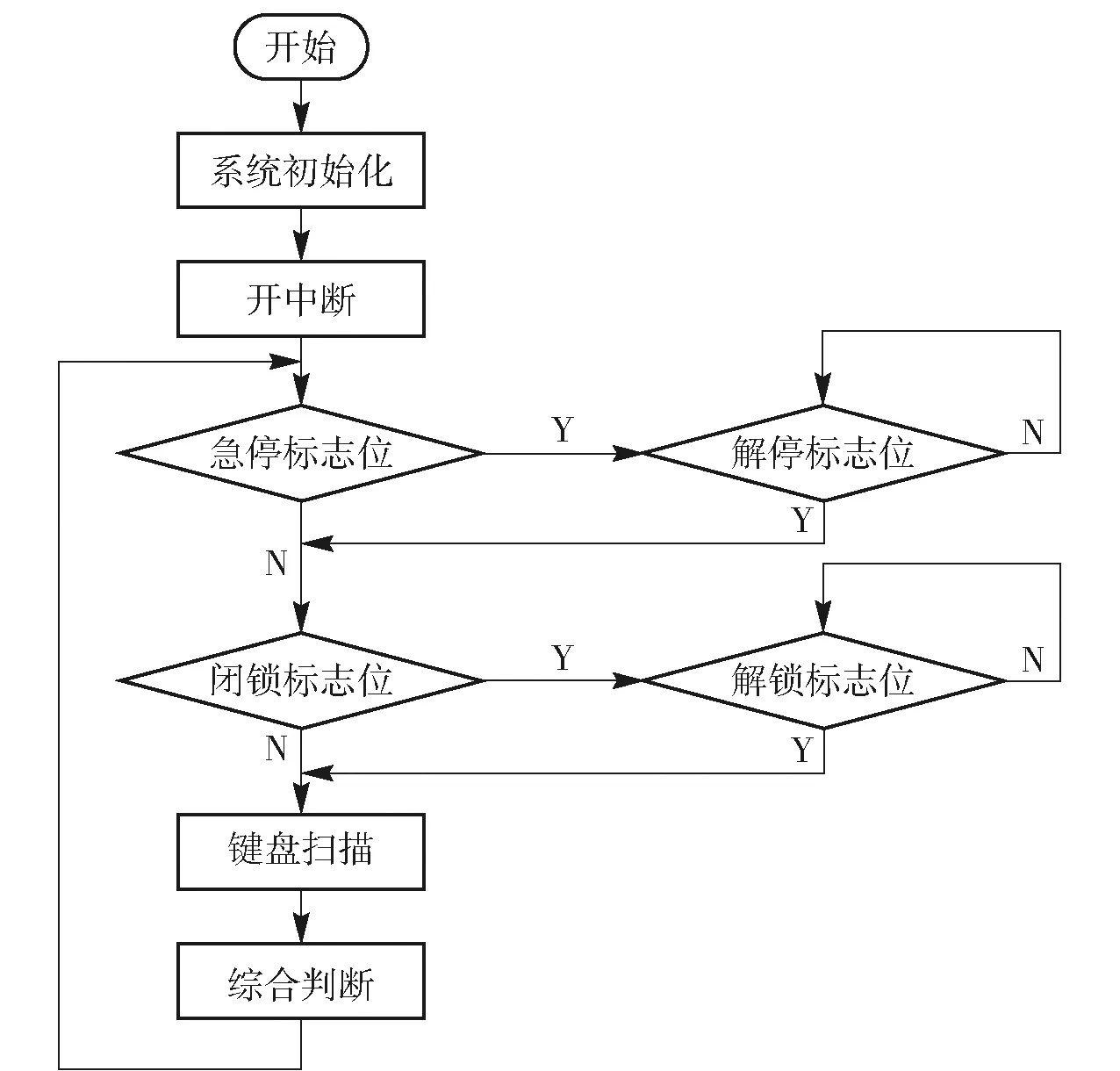

4.1 接口电路主程序

图6所示为电路主程序,从图中可以看出当系统上电后首先进行整个系统的初始化,这其中包括时钟初始化、端口初始化、中断配置初始化以及各种通讯模块的初始化等。初始化完毕后打开中断等待中断的发生。如果急停中断被触发则进入急停处理子程序然后清除中断标志位,如果没有则判断闭锁中断是否触发。如果两者都没有则对键盘输入进行扫描查看是否有数据或者是操作命令的输入,然后是综合判断,这样依次循环。

图5 RS- 485通讯电路原理图

图6 接口电路主程序

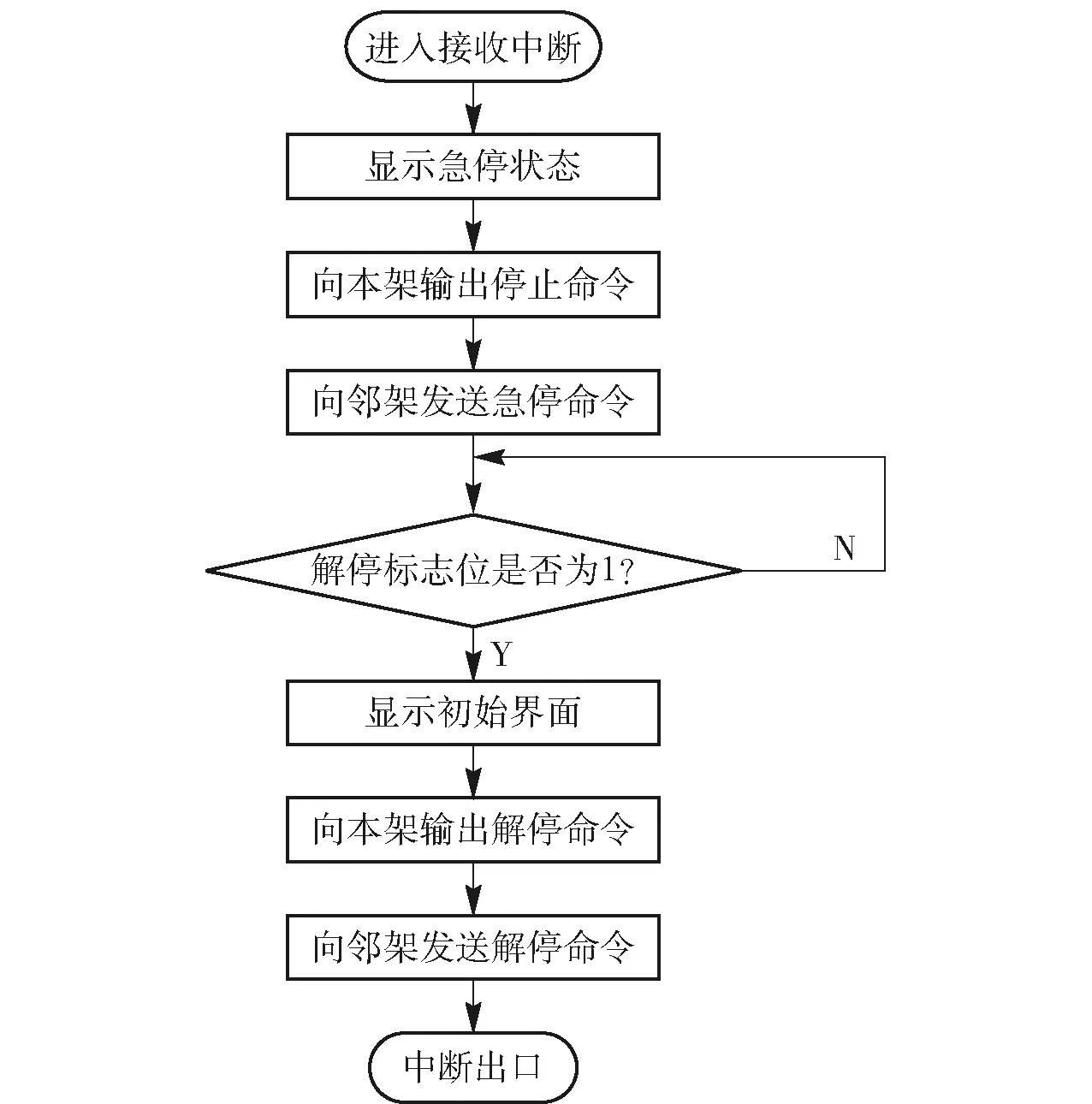

4.2 急停闭锁子程序

图7所示为支架急停流程,当有急停中断时首先在LCD显示屏上显示出此时的急停状态,便于工作人员迅速查看。然后是立即向被触发急停位置的液压直接发出停机命令控制停机。当本支架停止后一次向相邻的液压支架发出停机命令直到整个工作面的液压支架动作全部停止。此时会循环判断急停标志是否减除,如果没有则继续查询知道停止命令减除后立即将其显示到人际界面上。然后依次向本支架和相邻的液压直接发送减除停止的命令,直到所有的液压支架恢复动作为止。这个过程中的全部指令都是通过RS- 485总线进行传递的。故障的排除后需要将所有控制器上的急停按钮恢复才能完全减除。

图7 支架急停流程图

5 结论

本论文在设计的液压支架控制器通过工业现场的实际应用取得了良好的效果,控制功能科学合理,运行稳定性高。完全能够满足矿井生产的需要,为井下同类型控制器的设计研发提供了一定的经验。