原料气预热器腐蚀穿孔失效分析及对策

2019-10-28

(大唐国际化工技术研究院有限公司,北京 100062)

某化肥厂净化车间变换工序原料气E0401B预热器的工作条件如下:管程入口温度为200~215℃,压力为3.0~3.5MPa(g),出口温度为200~240℃;管程气体成分:φ(CO)33.42%,φ(H2)33.2%,φ(CO2)32.72%,ρ(CH4)830mg/m3,φ(H2S)0.05%;壳程入口温度为240~280℃,压力为3.0~3.5MPa,出口温度为200~240℃,壳程气体成分:φ(CO)0.87%,φ(H2)50.35%,φ(CO2)48.33%,ρ(CH4)830mg/m3,φ(H2S)0.09%,ρ(NH3)15mg/m3,φ(Ar2)0.01%。原料气首先进入预热器的管程,与壳程气进行换热,然后进入变换炉反应,再进入该预热器壳程。

1 宏观形貌观察

原料气E0401B预热器管腐蚀穿孔宏观形貌见图1。从图中可以看出:预热管腐蚀穿孔,腐蚀方向由内向外,管壁非均匀减薄最终穿孔,减薄区域底部为最先穿孔点,由于管程-壳程之间并无显著压力区别,所以减薄穿孔部分并无外翻现象发生。管内有不均匀分布和厚度的灰白色沉积物。

图1 原料气E0401B预热器管腐蚀穿孔宏观形貌

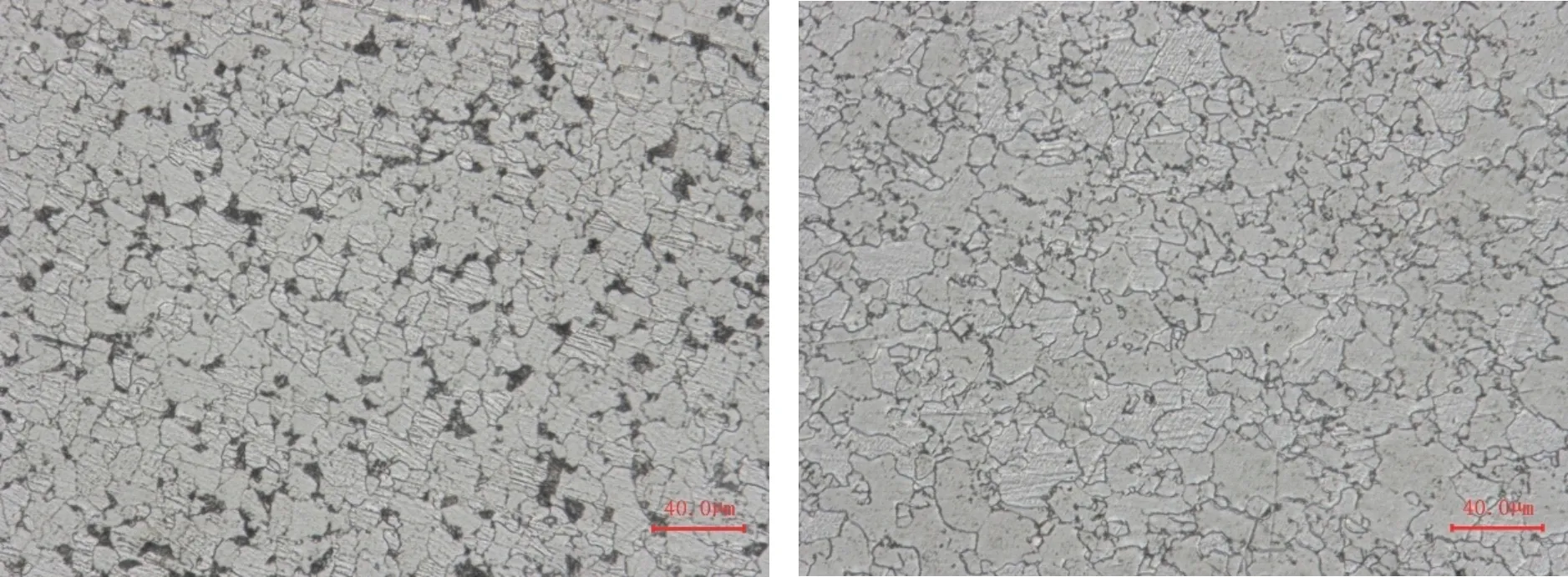

2 金相显微组织观察

根据GB 6479—2013《高压化肥设备用无缝钢管》中对金相低倍检验内容的要求,对原料气E0401B预热器管12CrMo钢管横截面进行打磨、抛光和酸浸处理,在其横截面上并未发现目视可见的白点、夹杂、皮下气泡、翻皮和分层。对其进行了金相组织检测,结果见图2,从图中可以看出,原料气E0401B预热器管12CrMo基体显微组织为典型的铁素体+珠光体组织,图中白色晶粒为铁素体,深色晶粒是珠光体。铁素体晶粒尺寸在几微米到几十微米之间。

图2 原料气E0401B预热器管基体12CrMo显微组织

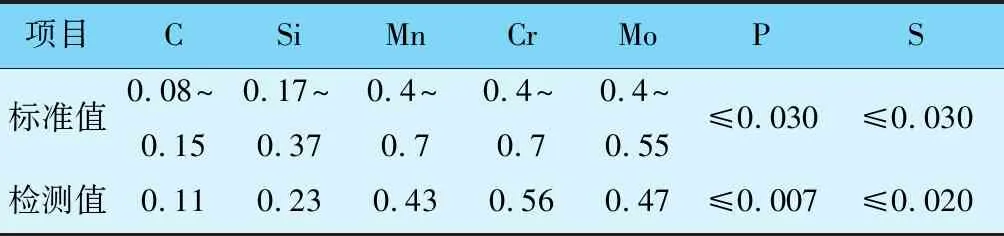

3 化学成分分析

经过化学分析,获得原料气E0401B预热器管12CrMo合金的成分含量见表1,从中可以看出,元素含量均在国家标准要求数值范围内。

表1 预热器管12CrMo合金成分

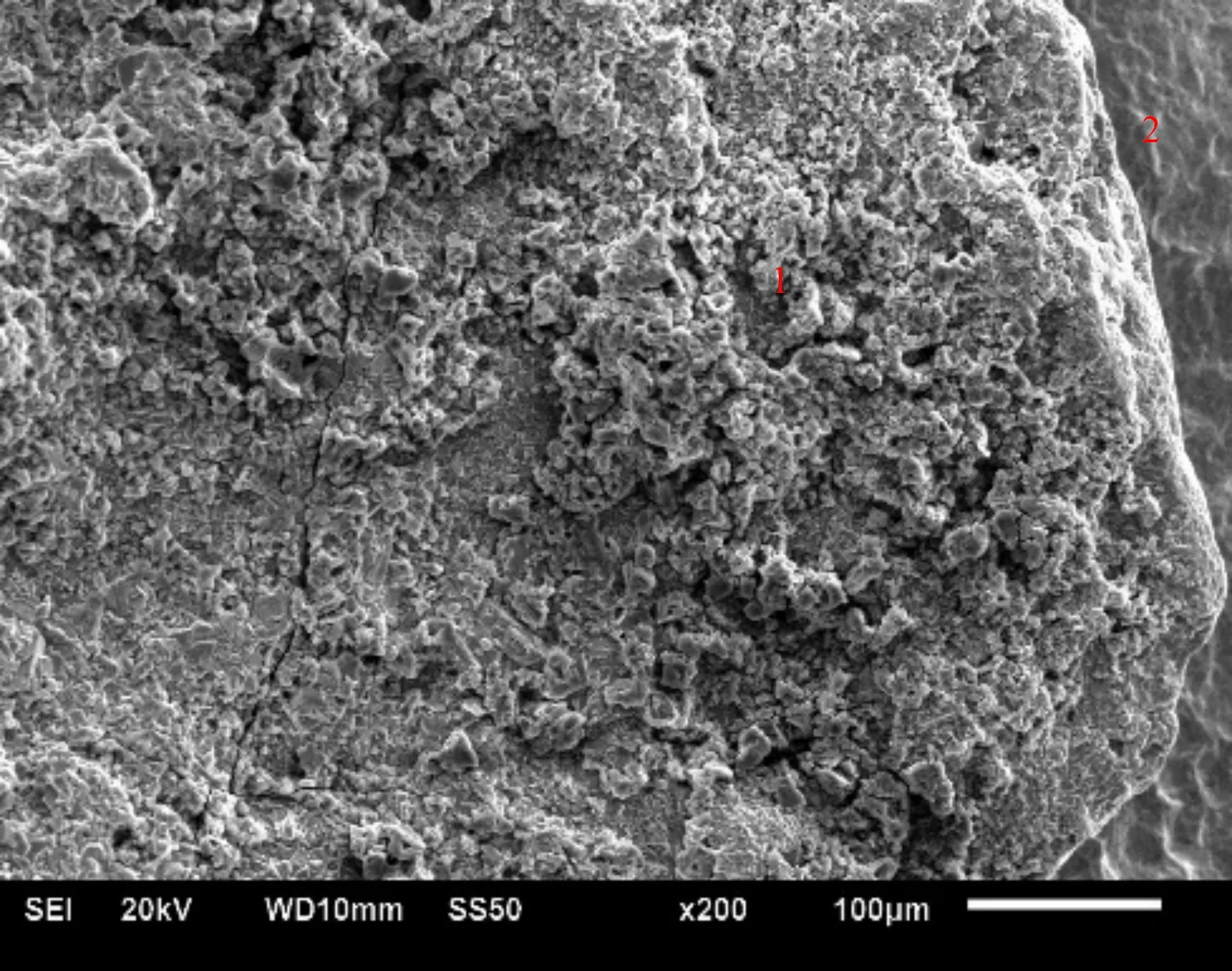

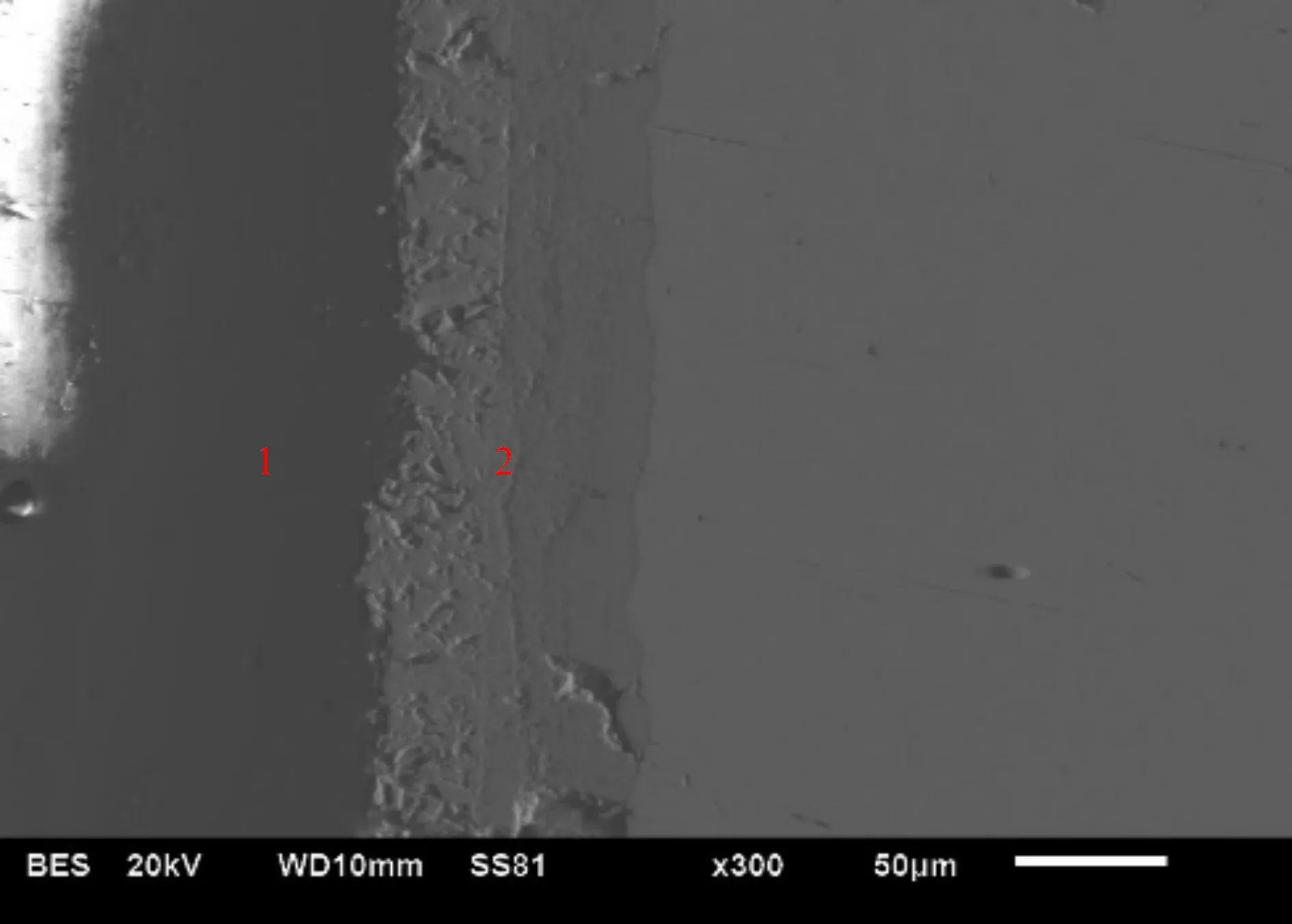

4 SEM观察微观组织及成分分析

原料气预热器E0401B预热管内壁腐蚀产物表面SEM显微形貌见图3。从图中可以看出,预热管内壁腐蚀产物有凹凸不平和剥落分离现象。位置1是凹凸不平的腐蚀产物表面,位置2则是腐蚀产物剥落后裸露出的平滑的金属基体部分。对图3中位置1、位置2进行了EDS成分分析。位置1处的腐蚀产物主要由ω(Fe)39.61%、ω(O)27.62%和ω(S)21.49%,以及ω(Na)4.74%、ω(K)5.94%和ω(Al)0.6%组成;而位置2处的成分则变为ω(Fe)95.54%、ω(F)2.8%、ω(Cr)1.13%和ω(Al)0.53%元素组成。

图3 原料气预热器E0401B预热管内壁腐蚀产物表面SEM显微形貌1

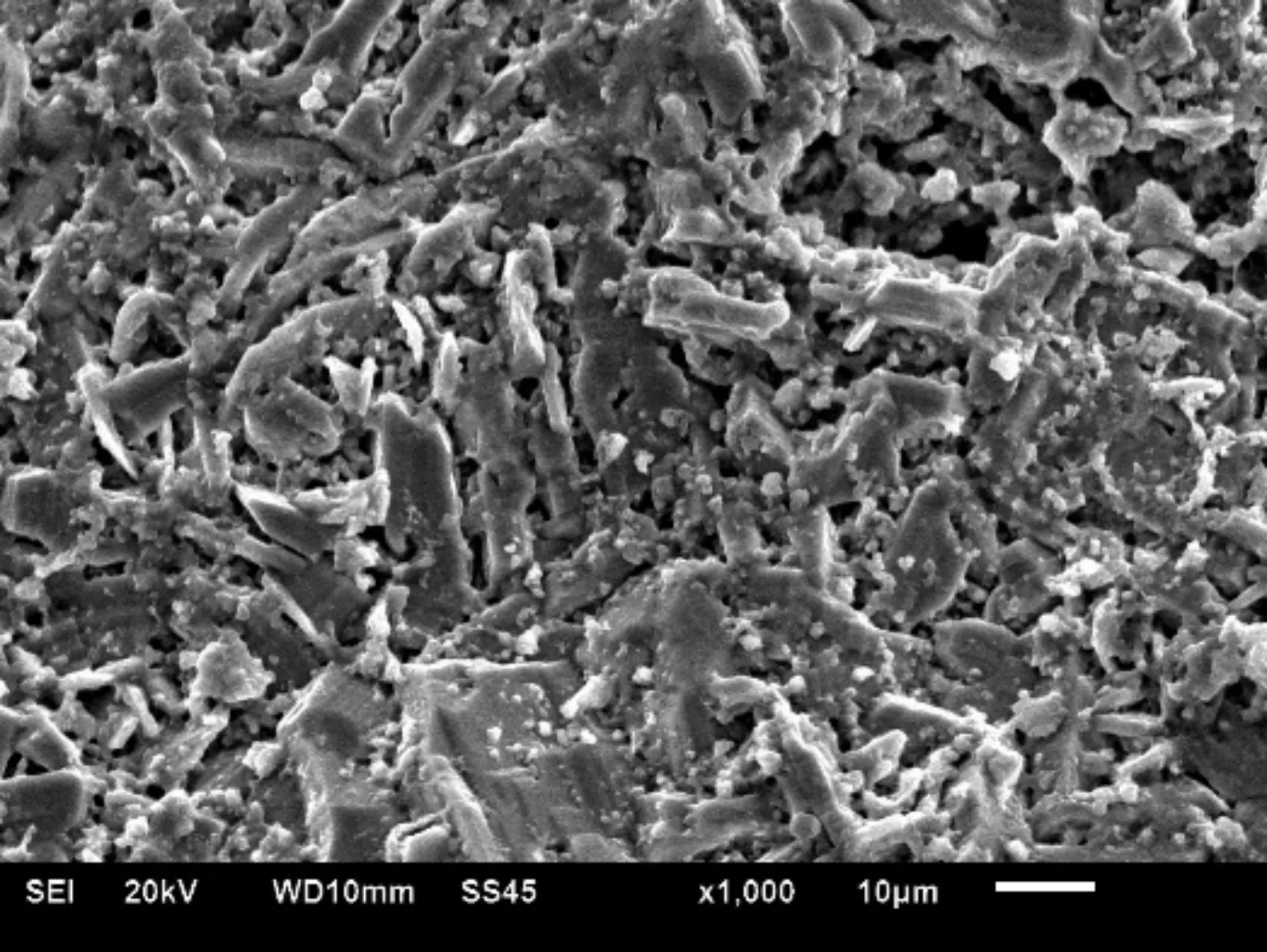

对管内壁的不同位置进行SEM观察(见图4)。从中可以看出,预热管内壁腐蚀产物还是凹凸不平,对相对平坦的位置1和凸起的位置2进行EDS成分分析,分析结果如下:位置1处的腐蚀产物由ω(Fe)63.60%、ω(S)33.29%和ω(O)3.11%组成,并没有检测到Na、K元素的存在;而位置2处的成分与位置1基本类似,为ω(Fe)72.68%、ω(S)24.5%和ω(O)2.14%,以及ω(Cr)0.68%元素组成。

图4 原料气预热器E0401B预热管内壁腐蚀产物表面SEM显微形貌2

原料气预热器E0401B预热管外壁腐蚀产物显微组织见图5,从中可以看出,腐蚀产物微观结构中存在大量空隙。对腐蚀产物进行EDS分析,结果发现,其主要成分是ω(S)28.92%、ω(Fe)50.41%和ω(O)13.69%,另外含有ω(Na)4.67%与ω(K)2.31%。

原料气预热器E0401B中预热管腐蚀产物截面SEM显微形貌见图6。从图可以看出,原料气预热器E0401B预热管内壁腐蚀产物呈现出双层结构,内层致密,外层疏松多孔,两部分厚度几乎一致,大约都在20~25μm之间。经EDS分析获知,外层腐蚀产物仅由FeS相组成,成分含量为ω(S)34.67%和ω(Fe)65.33%;内层腐蚀产物成分略显复杂,由ω(S)15.32%、ω(O)11.97%、ω(Fe)65.04%和ω(Cr)2.31%、ω(Mn)2.22%、ω(P)2.58%和ω(V)0.56%组成。

图5 原料气预热器E0401B预热管外壁腐蚀产物SEM显微形貌及EDS成分分析

图6 原料气预热器E0401B预热管腐蚀产物截面SEM显微形貌

5 腐蚀产物XRD分析

从腐蚀产物的X射线衍射分析结果来看,腐蚀产物主要由大量的石英(SiO2)、硫酸钙(CaSO4)和少量的硫化物(Fe0.96S、CrMo3S4)组成。腐蚀产物的物相组成与原料气预热器E0401B传输的气体组成和12CrMo合金的成分相一致。原料气预热器E0401B管程输送气体成分中,H2S提供腐蚀性气氛,与12CrMo合金管内壁发生硫化腐蚀,产生硫化物(Fe0.96S、CrMo3S4)。预热管内壁腐蚀产物中主要物相组成石英(SiO2)、硫酸钙(CaSO4)不是由腐蚀反应生成,是从输送气体中夹带来,附着到硫化物外层逐渐累积形成。一般来讲,由于硫化物生成速度快,容易脱落,大量剥离后比较容易堆积堵塞管道,在化肥厂原料气预热器E0401B工况条件下,硫化物腐蚀层外沉积了较厚的氧化物层,客观上阻止了硫化物的剥离,所以,虽然有较厚腐蚀产物层附着在预热管内壁,但剥离腐蚀产物堆积预热管的现象并不突出。

6 原料气预热器预热管腐蚀原因分析

结合原料气E0401B预热器的工作条件与12CrMo合金成分分析来看,200~280℃下的12CrMo合金的高温氧化并不是主要的腐蚀形态,虽然输送气体中H2S含量较少,仅为0.05%,但由其引起的硫化腐蚀却成为了12CrMo合金腐蚀穿孔的原因。

在高温氢和硫化氢共存的条件下,当温度超过240℃时,对设备和管道的腐蚀要比硫化氢单独存在时还要剧烈和严重,其腐蚀速率一般随温度的升高而增加。一般低铬钢已不宜在此环境中使用,影响高温氢和硫化氢腐蚀的因素有浓度、温度、时间、压力和合金成分等。当操作温度和操作压力可能使硫化氢介质中的水分生成液相时,决定腐蚀程度的是硫化氢分压,而不是硫化氢浓度。目前,国内石油化工行业将0.000 35MPa(g)作为控制值,当气体介质中硫化氢分压大于或等于这一控制值时,就应从设计、制造和使用诸方面采取措施,以尽量避免或减少碳钢设备的硫化氢腐蚀。

7Fe+8H2S = Fe7S8+ 8H2

Cr+3Mo+4H2S=CrMo3S4+ 4H2

由于预热器管程和壳程输送气体中腐蚀性成分H2S浓度分别为0.05%和0.09%,壳程气体中H2S浓度虽然高些,腐蚀产物中只检测到S、Fe、K、Na等元素;而在管程的腐蚀产物中不仅检测到S、Fe、K、Na等元素,还检测到O、Ca、Si、Mg元素,在XRD衍射分析中确定了CaSO4、SiO2相的存在。在横截面分析中,发现了内层沉积物附着在腐蚀产物层上方的现象,而在预热管外壁表面并不存在沉积物层,这与预热器输送原料气中带有的颗粒物数量有关。壳程输送的原料气在进入预热器前是经过变换催化剂处理的,催化剂载体多孔的形状和巨大的表面积客观上为降尘提供了条件,使得原料气在经过变换催化处理后的含尘量大为降低,确保预热管外层形成不了颗粒物沉积层。在管程输送的原料气并不经过催化处理,所以会有很多颗粒物沉降下来附着在管内壁,形成沉积层,这个管程内壁沉积层的存在会给12CrMo合金管的防腐蚀带来不利影响,在原料气预热器运行过程中,CaSO4相会吸附原料气中的水蒸气,并在高温工况下释放出来,使得沉积层下的干H2S腐蚀变成湿H2S腐蚀,大大加剧了12CrMo合金的腐蚀速率。由于湿H2S腐蚀表现为局部点腐蚀,一旦局部腐蚀发生,在腐蚀坑底部会有加速腐蚀的作用,可能会导致12CrMo合金管腐蚀穿孔的发生。

7 原料气预热器预热管防腐蚀措施建议

(1)采取有效的脱硫措施,尽量降低预热管输送的气体中有害成分H2S含量,减轻输送气体的气氛腐蚀性。

(2)采用耐硫化氢腐蚀的合金作为原料气预热器管,如09Cr2AlMoRE钢、07Cr2AlMoRE钢、12Cr2AlMoV钢等。

(3)原料气在进入预热器前需进行除尘处理,把原料气中含有的颗粒物去除,防止管程内壁形成颗粒物沉积层,避免因CaSO4吸潮引发H2S加剧腐蚀,导致腐蚀穿孔发生。