基于SolidWorks的大型轮胎拆装转运平台的设计

2019-10-26王文朝孙增跃

王文朝,孙增跃,袁 洲

(酒泉卫星发射中心,甘肃兰州 732750)

0 引言

0.1 SolidWorks 软件简介

SolidWorks 是世界上第一个基于Windows 开发的三维实体设计软件,该软件以参数化特征造型为基础,具有功能强大、易学易用和技术创新等特点,能够减少设计过程中的错误以及提高产品质量。因为SolidWorks 使用了Windows OLE 技术、直观式设计技术、先进的Parasolid 内核以及良好的与第三方软件的集成技术,使SolidWorks 成为全球装机量最大、最好用的软件之一[1]。

0.2 设计背景

随着部队机械化水平的不断提高,各种轮式工程机械、大型装备、大型载重车辆使用频率越来越高,其轮胎、轮毂轴承、制动蹄片在行驶作业中由于受工作环境、道路和载荷等因素的影响磨损较快,需要经常的进行维修、更换,拆装比较频繁。并且这些大型车辆装备的轮胎总成、制动鼓体积大、质量大,各零部件配合间隙较小,因此拆装非常困难,在维修保养中1 个人根本无法完成作业,即使是多人合作完成也存在一定安全隐患。

目前市场上没有适合部队修理机构的专业拆装设备,因此有必要研发一种结构简单、操作轻便的维修设备。

0.3 设计要求和总体思路

(1)设计要求。针对大型轮胎维修保养现状,为提高维修效率,最大程度满足不同型号轮胎总成的拆装需要,现设计一台专业化的大型轮胎拆装转运平台。针对部队维修实际情况,主要有4 点设计要求:①满足多型号大轮胎的拆装需求;②结构简单、操作方便、实用性好;③可以实现自动升降、转运方便且安全可靠;④经济性能好,制造成本低,可推广性强。

这种设备适用于大中小各种维修机构,既可在车间使用,也可在露天修理所使用,具有独立工作能力,无需外接动力。

(2)总体设计思路。以ZL50 装载机轮胎(23.5 的斜纹尼龙轮胎,直径约1500 mm、带轮毂总重量在180 kg 左右)为工作对象,采用三角结构将轮胎夹持,通过SolidWorks 软件进行零件和装配体的三维建模,然后通过Motion 插件进行运动仿真,通过simulation 插件对其进行有限元分析,最后加工制作出样品进行实物工作验证。

1 大型轮胎拆装转运平台设计

对大型轮胎拆装转运平台进行设计时,应结合实际工作需要先对整体结构进行论证,结构设计应该考虑:①必须保持整体平衡且转运安全方便;②工作时轮胎夹持必须稳定可靠。

大型轮胎拆装转运平台是轮胎维修工作装置,主要用于大型轮胎的拆卸、转运、安装,因此要保证各部件强度满足要求。本文据此对大型轮胎拆装转运平台进行结构设计。

1.1 大型轮胎拆装转运平台的整机模型

大型轮胎拆装转运平台包括移动底座、夹持机构、液压系统和动力系统等,结构如图1 所示。其中底座轮子采用三角布局设置,保证转运过程的稳定性。液压系统和动力系统设置在底座上,当夹持机构夹持轮胎时能保证整机的平衡性。

1.2 移动底座设计及三维建模

移动底座包括底座架、三块底座钢板、转向轮、定向轮、转向杆和立柱,其三维模型如图2 所示。其中底座架由长60 mm,宽60 mm,壁厚3 mm 的管材焊接而成。3 块底座钢板焊接在底座架上,两边钢板长480 mm、宽370 mm、厚2 mm,中间钢板长480 mm、宽340 mm、厚5 mm。立柱由长80 mm、宽60 mm、壁 厚3 mm、高1300 mm 的管材与边长120 mm、厚5 mm 的钢板焊接组成,通过4个M12 螺栓与中间的底座钢板连接。两个定向轮分别在底座架前段两侧焊接。转向轮在底座架后端中央处焊接,并通过螺栓螺母与转向杆连接。转向杆用钢管和钢板焊接而成,总高度为1028 mm、底部架长170 mm、钢板厚6 mm。

图1 结构示意

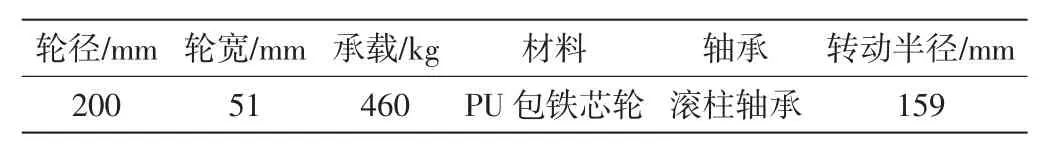

定向轮、转向轮为71 系列脚轮,型号分别为Z412-200-113、Z411-200-113,具体参数见表1。

1.3 夹持机构设计及三维建模

图2 移动底座的三维模型

夹持机构包括滚轮,连接架,压紧杆和支撑杆,三维模型如图3 所示。连接架用10 mm 钢板和60 mm×80 mm、厚3 mm的管材焊接压紧杆用同样的管材焊接成直角形状,下端套入连接架中,上端设置限位孔,工作时插入2 个限位销以保证轮胎不会前后方向倾倒。2 个支撑杆为受力杆,由60 mm×80 mm,厚3 mm 的管材与滑块焊接而成,滑块与连接架横梁用吊环螺钉固定。

图1 改造后冷油却系统

表1 脚轮参数

4 个滚轮与立柱相切,从而实现夹持机构的稳定升降,滚轮型号为RE.FF-100-RBL,主要参数见表2。

1.4 液压、动力系统的选型设计

图3 夹持机构的三维模型

表2 滚轮参数

液压系统包括液压泵站、液压缸、液压管等,动力系统配备2块12 V、16 AH 聚能胶电池作为电源,也可以就车取用电源,设置4 键式控制手柄。工作原理是2块12 V 蓄电池串联向液压泵站供电,通过控制手柄控制两个液压缸的升降,如图4 所示。液压泵站体积为400 mm×400 mm×700 mm;其中,直流电机型号为DC2GN6-N-24-32s,液压泵流量100 L/h,额定压力16 MPa;选用四通道电磁控制阀;液压缸型号为HSGK01-50/28E-1701-500,主要参数见表3。

图4 液压系统原理

表3 液压缸参数

4 根液压管,长1500 mm,耐压强度16 MPa,接口为18 mm×1.5 mm 平口,一端加90°弯管,分别与液压缸进出油口和4 通道电磁控制阀连接。液压缸推力校核计算,可忽略设备重量,用最大轮胎质量m=180 kg 计算,安全系数设置为2,因此,由表3可知,液压缸推力F=314 00 N,最大轮胎G=mg×2=180×9.8×2=3528 N。结论:F>G,液压系统满足推力要求。

1.5 整机装配

新建一个装配体文件,将设计好的各个零部件导入装配体进行装配,并且进行体积干涉检查和装配体统计,配合后的三维模型如图5 所示。

2 运动仿真

SolidWorks Motion 插件是一个虚拟原型机仿真工具,通过运动学和动力学仿真,可得到系统中各零部件的运动情况,包括位移、速度、加速度和作用力及反作用力等情况,并以动画、图形和表格等多种形式输出结果[2]。

本文所设计的内容只涉及液压缸的升降运动。因此,现对液压缸1 的升降运动进行仿真,首先打开装配体,然后打开SolidWorks Motion 插件进入仿真界面,新建一个运动算例,选择Motion 分析,对液压缸1 的活塞杆添加线性马达,方向为Y 轴正方向,驱动函数选择距离,由表3 可知,距离大小为液压缸最大行程500 mm,开始时间为0 s,持续时间为11 s,帧数为50,计算运动算例。最后生成运动结果图解见图6。通过运动仿真分析可知,装配体无干涉部分,液压缸能够实现平稳升降运动,满足工作要求。

图5 大型轮胎拆装转运平台的三维模型

图6 运动结果图解

3 夹持模块的有限元分析

有限元法就是将一个连续的求解域离散化,最后求出近似解的方法,通过有限元分析,可以近似地判断出设计的零件是否能够承受实际工作环境下的载荷。SolidWorks Simulation 是与SolidWorks 软件完全集成的设计分析系统,通过SolidWorks Simulation 在计算机上仿真分析可取代昂贵并费时的实际测试,可降低成本[3]。本文运用SolidWorks Simulation 插件进行有限元分析。

3.1 受力分析

对整机进行受力分析可知,主要负载受力是两个支撑杆受轮胎的压力,其他部分都不受主要的负载力,为了简化模型,只对夹持模块的连接架和支撑杆进行静力学分析。

对支撑杆进行受力分析,如图7 所示,其中,F 为支撑杆所受力。因此可得

3.2 有限元分析模型的建立

将夹持模块导入SolidWorks Simulation 中,新建静力学分析算例,应用材料为普通碳钢,零部件接触为全局接触,接触类型为接合,并且选择兼容网格,夹具为固定几何体。为模拟支撑杆受力,将F 用如图8 中所示的受力等效代替,即各平面受力均为F'=Fsin45=882 N。网格划分主要参数见表4。

图7 支撑杆受力

3.3 有限元分析结果

应力分析结果,如图9 所示,变形比例为24.3058。由图9 可知,最大应力为8.157 MPa,位于节点2088 处,最大应力远远小于材料的屈服强度,即σmax<[σ],因此,应力满足设计要求。位移分析结果如图10 所示。由图10 可知,支撑杆最前端节点为5048 处位移变形D 最大,D=5.475 mm,根据实际工作判断,最大变形满足实际工作情况。

图8 网格划分

表4 网格划分主要参数

4 实物制作与应用

根据设计内容进行实物加工制作,实物如图11 所示。在实际工作中发现,该装置能够有效降低工作强度,转运平稳性好,操作方便,特别是能通过按钮开关调整轮胎的高度,比其他手动式的升降方法轻松方便了许多,同时也满足了安全要求,并且场地占有率较小,适用范围大,极大地提高了维修工作效率。

图9 应力分析

图10 位移分析图

图11 实物