核电厂燃料组件破损检测方法及分析

2019-10-26钟刘松

钟刘松

(中核霞浦核电有限公司,福建霞浦 355100)

0 引言

燃料组件作为核电厂能量产生的源泉,随着燃料棒燃料芯块中U-235 链式裂变产生能量,各种放射性核素随之产生。在燃料组件完整的条件下,大部分放射性核素包裹在燃料棒包壳管中,燃料棒包壳管作为核电厂的一道重要保护屏障,其完整性至关重要。若燃料棒包壳管发生破损,如何分析判断破损情况尤为重要。根据国内核电厂在燃料组件破损检测方面的实际经验,分析燃料组件破损检测设备、检测流程和可靠方法,为研究燃料组件破损检测工作提供参考和工作思路。

1 燃料破损检测设备及原理

燃料破损检测设备主要有在线啜吸检测装置、离线啜吸检测装置、超声检测设备、涡流检测设备和燃料在线破损探测系统。其中离线啜吸检测装置、超声检测设备和涡流检测设备属于离线燃料破损检查设备。

1.1 在线啜吸检测装置

在线啜吸检测装置一般安装在装卸料机上,反应堆换料卸料时,装卸料机抓具抓住燃料组件从堆芯提出,组件在套筒上升到上部位置时,由于燃料组件所受外压减小,加速了裂变气体从破损的燃料包壳内向外释放,同时,啜吸检查系统注气管从套筒底部注入压缩空气,气流带出从燃料棒漏出的裂变气上升到套筒内水面上,位于此处的抽气管把这部分气体抽入γ,β 活度测量系统进行检测。测量出其放射性活度,为判断燃料组件是否破损提供依据。在线啜吸装置放射性活度测量系统有检测γ 活度和β 活度两种方式。原理如图1 所示。

图1 在线啜吸装置原理

1.2 离线啜吸检测装置

离线啜吸检测装置安装在乏燃料厂房内,用于定性检测辐照燃料组件的严密性和定量检测燃料包壳破损的大小。原理是将燃料组件装入啜吸室内,用一定量的硼酸溶液对破损的燃料组件进行冲洗浸泡或加热,完成流程后对硼酸溶液进行放化分析或对逸出气体进行活度检测,从而达到定性检测燃料组件破损、定量测量其破口大小的目的。

离线测量:取气样和水样到放射化学实验室分析、比较加热前后流体中γ 活度,可定性探测被检测燃料组件的严密性,并定量确定裂纹的大小。通过确定裂变产物泄漏的稳定化动力学模型评价燃料组件破损的当量直径。

1.3 超声检测装置

超声检测装置利用不拆燃料组件就可以对燃料棒进行检查的超声波技术。检查时超声波探头通过燃料棒的行间空隙,发出超声波在燃料棒包壳内传播,受包壳内介质(水或气体)的影响,超声波在包壳-水界面相对于包壳-气体界面透射率大大增加,因此破损燃料棒中返回的超声波强度会大大衰减,信号反映在示波器上,可明显区分燃料组件是否发生破损。原理如图2 所示。

图2 超声检测装置原理

检查时,超声波探头发射单元发出超声波,在燃料棒包壳中不断反射,绕行330°后由接收单元接收,如果燃料棒发生破损,超声波会衰减至1/2,1/3 甚至更低,以此判断是否漏损。

1.4 涡流检测装置

涡流检测是基于电磁感应的一种非破坏性检测技术。当涡流线圈与被检燃料单棒作相对运动时,通过线圈一定频率的交变电流在包壳周围产生一个交变磁场。燃料棒包壳在这个交变磁场的作用下,感应出同样频率的涡流。如果包壳存在缺陷,涡流流动随之发生变化,引起线圈特性变化,在涡流仪上会反映出相应的涡流信号,与已知的缺陷信号比较,就能判断燃料棒包壳的缺陷状况。

1.5 燃料在线破损探测系统

燃料在线破损探测系统根据裂变产物及其释放到冷却剂中的机制,根据燃料组件包壳发生破损后,部分易挥发性裂变产物会向冷却剂中释放的原理,通过监测破损燃料元件中释放出的裂变产物γ 谱仪,了解元件的破损状态,在核电机组运行过程中,一旦燃料元件发生破损,冷却水中含有表征燃料元件破损的核素辐射特性γ 射线,通过监测这些核素特征γ 辐射的编号,分析判断燃料元件是否发生破损、破损的数量和破口大小,并根据燃耗,分析判断破损元件在堆芯的大致区域。原理如图3 所示。

图3 在线破损探测系统原理

2 国内核电厂燃料破损检测方法分析

国内核电厂燃料组件破损检测方法主要取决于破损燃料组件处理策略及电厂配备的破损检测设备,根据国内电厂运行经验分析,破损燃料组件检测方法可按2 个阶段分析。

2.1 运行阶段破损检测分析

2.1.1 一回路放化分析

通过对一回路总γ、总β 及α 进行日常监督,对γ 谱的分析可得出一回路冷却剂放射性物质的种类和每种放射性物质的活度,初步判断堆内是否存在燃料组件破损现象。一回路放化分析是核电厂日常监督工作的要求。根据国内核电厂运行经验,一回路放化分析是判断堆内是否存在燃料组件破损的有效手段,并能对燃料包壳破损大小提供一定参考,因此,该方法燃料组件破损检测的必要手段之一。

2.1.2 燃料在线破损探测分析

燃料在线破损探测系统通过探头检测一回路下泄管路,实时检测分析一回路冷却剂放射性释放的情况,主要功能是判断堆内是否存在燃料组件破损。与一回路放化分析基本相同,但具有实时检测功能,比一回路放化分析效率更高,主要不足是探头寿命和供电保障问题。由于功能与一回路放化分析基本一致,在开展一回路放化分析的同时,该手段不是燃料破损检测的必要手段。

2.2 卸料阶段破损检测分析

燃料卸料时主要可采取燃料组件破损在线啜吸检查,燃料组件在乏池贮存后可开展外观检查、离线啜吸检测、超声检测、涡流检测等手段。

2.2.1 在线啜吸检查

燃料组件卸料时,通过啜吸探测漏损燃料棒漏出的Xe-133的γ 活度来判定燃料组件是否破损(或疑似破损)。在运行阶段检查发现存在燃料组件泄漏的可能时,则需对压力容器内的燃料组件全部进行在线啜吸试验,对压力容器内全部燃料组件逐组进行在线啜吸试验,以定性地探测出泄漏或怀疑泄漏的燃料组件。根据国内电厂运行经验,在线啜吸存在一定的不确定性,其破损检测结果可能出现无破损或多组可疑等情况。因此建议在线啜吸检测作为基础检测方法,不能作为判断组件破损的定性依据。

2.2.2 燃料组件外观检查

当燃料组件通过在线啜吸检查得出啜吸因子判定为可疑或破损时,可使用水下电视检查系统对燃料组件外围燃料棒的外观进行检查,主要检查燃料棒外观是否存在裂纹或破口。通过分析,此种检测方法主要针对燃料结构破损或异物造成燃料表面损伤较大的状况,能通过肉眼看出燃料外表面破损情况。因此,建议在燃料组件定性判断破损后再开展水下电视外观检查,作为破损原因分析的参考。

2.2.3 离线啜吸检测

离线啜吸检测主要在乏池将破损(或疑似破损)燃料组件装入啜吸室内,用一定量的硼酸溶液对破损的燃料组件进行冲洗浸泡或加热,对硼酸溶液进行放化分析或对逸出气体进行活度检测,从而定性检测燃料组件破损、定量测量破口大小。根据国内运行经验,该方法能定性判断燃料组件破损,同时分析破口的大小。

2.2.4 超声检测

超声检测是在不拆燃料组件的情况下对燃料棒进行超声波探测,通过判断燃料棒内是否含有冷却剂,判断燃料组件是否破损及破损燃料棒的位置,对于一回路压力较大的反应堆具有较大可靠性,相比于离线啜吸装置,优点是成本低、占用空间小,不足是检测时间长。

2.2.5 涡流检测

涡流检测装置需拆燃料组件,对单个燃料棒涡流检测以确定破损燃料棒的缺陷位置及大小,检测精度高于超声。解体燃料组件存在一定风险,存在难度高、检测时间长等问题,因此不推荐涡流检测作为燃料组件破损定性判断的方法。

3 结论

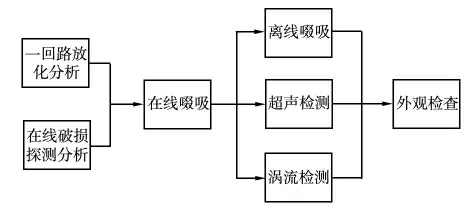

燃料组件破损检测主要流程如图4 所示。

根据分析,推荐核电厂定性判断燃料组件破损的基本方法:①一回路放化分析能基本判断反应堆内是否存在燃料组件破损及破口大小;②在线啜吸装置判断燃料组件破损的范围或疑似破损燃料组件;③离线啜吸装置或超声检测装置定性判断燃料组件破损,其中离线啜吸装置可判断破口大小;超声检测装置可判断燃料组件内燃料棒破损位置;④使用水下电视对定性破损的燃料组件进行外观检查,为分析破损原因提供参考。

图4 燃料组件破损检测主要流程