数控机床主轴反馈系统实用案例分析

2019-10-26杨恺

杨 恺

(中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨 150066)

0 引言

分析数控机床主轴反馈系统作用和主轴反馈系统故障实例,找出故障原因和维修方法。

1 主轴反馈系统作用

现在的数控机床通常需要对主轴位置进行控制,区别于主轴电机的编码器,安装有独立的编码器,功能如下:①检测主轴转速;②实现主轴准停;③实现主轴分度;④实现每分钟进给;⑤实现每转进给;⑥实现刚性攻丝[1]。

2 主轴反馈系统故障

2.1 主轴编码器联轴器松动

STC-1000 五轴加工中心,数控系统是SIEMENS 840D PL,主轴独立编码器为HEIDENHAIN ROD1030。

自动运行程序时,主轴转速达不到指令值(1000 r/min),并且显示的转速值波动很大,机床并不报警,但程序不能向下执行。

主轴的实际转速由编码器ROD1030 检测,速度值波动大,起初怀疑信号传输电缆有问题,打开电缆接头,内部很干净,没有污染。在各个速度下运转主轴,发现转速低于200 r/min 时,实测转速能达到指令值,高于200 r/min,实测转速逐渐波动,并且与指令值差距越来越大。因此判断编码器没有故障,只是存在“丢转”的情况。检查编码器与主轴的连接情况,该编码器通过一个弹性联轴节与主轴旋转部件连接,编码器的轴插进联轴器的孔内,径向一个顶丝顶住编码器轴。发现顶丝已经松动,拧紧后,主轴转速显示正常,程序运行正常。

因为之前编码器与主轴发生了不同步转动,主轴定向位置已经改变。不能进行自动换刀,通过调整主轴参数〔34090〕,恢复主轴正常定向位置。该故障是因为编码器与主轴的连接不紧,低速时联轴器与编码器轴的摩擦力能够保证编码器不“丢转”,一旦主轴速度提高,编码器与主轴不能同步,就出现故障。

2.2 主轴编码器光栅进油污染

THK46100 加工中心,数控系统FANUC 18M,主轴独立编码器:FANUC Positioncoder Unit A860-0309-T302。

机床自动换刀时主轴定向位置不正常,导致换刀不能完成。机床多次执行主轴定向指令,发现主轴转动的速度不正常,比较慢,而且主轴每次停止时的位置都不一样。

首先怀疑编码器与主轴连接不好,编码器轴与主轴采用键连接,检查没有问题。反馈电缆外观完好没有破损,与电机动力线距离较远,不太可能是电磁干扰。因此决定检查一下编码器本身,拆下编码器后,打开外壳,发现编码器内部有大量的油,使用酒精彻底清洁后,安装好编码器,主轴定向功能正常。再使用NC 参数4077 调整定向位置,保证ATC(AUTO TOOL CHANGE,自动换刀)功能顺利完成。

该故障是因为主轴编码器受到污染,导致反馈信号不正常,主轴的定向功能不能正常执行。多数主轴编码器使使用光电原理工作的,对污染比较敏感,要注意防范。

2.3 主轴编码器插头进切削液污染

数控车床CK6185,数控系统SIEMENS 810D,机床主轴发生不受控的转动,速度较慢。该机床的控制面板上有控制主轴正反转的按钮,起初怀疑是按钮故障导致主轴旋转,经过检查,按钮没有问题。机床在手动和使用指令控制主轴旋转时,均能正常转动。故障现象出现时也没有规律,只是速度较慢,且机床没有报警。

该机床主轴安装有独立编码器,用于主轴定位,德国海德汉产品ROD486。使用仪器检测编码器,信号指标正常。我们断开编码器与后续电缆的连接插头,发现插头内部进入了切削液。使用压缩空气吹干插头内的切削液,重新连接,机床的故障没再出现。

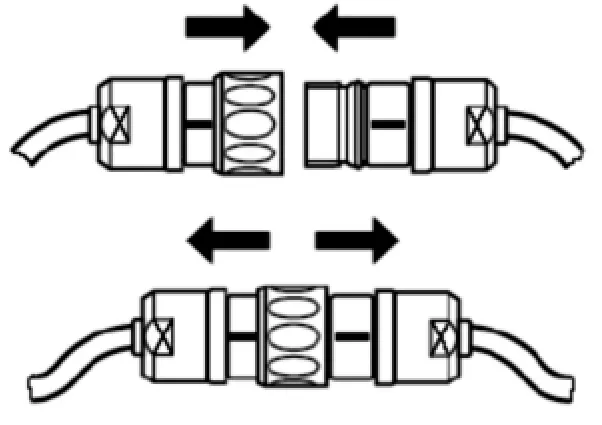

海德汉的编码器的电缆通常不是一根电缆直接连到电气柜内部,一般都有一个圆形接头,见图1。

该接头有一定的防水能力,但长时间浸泡,液体还是会进入接头内部。电缆可能是12芯或17 芯,有直流5 V的电源线,很多是低压高频的数据线,这些线之间的短路或对地的短路,会造成比较奇怪的故障现象,短路的情况不同,故障现象也不一致,通常让维修人员难以理解。检查数据电缆接头进水是比较简单易行的,可以在类似的故障发生时先进行,避免维修过程走弯路,耽误时间。

图1 电缆接头

2.4 主轴编码器损坏

(1)VDF800 数控车,数控系统是SIEMENS 810M,主轴编码器在一次事故中碰撞损坏,机床报警:2260 Control loop spindle hardware.损坏的编码器为西门子6FX2001-2CB02 PPR1024。因为没有同型号编码器更换,采用西门子6FX2001-2CF00 PPR5000 替代。2 个编码器的外形尺寸完全一样。

安装新编码器后,机床报警消除,但运转时主轴的实际转速与指令要求不一致。这是因为2 个编码器的PPR 值(每转脉冲数)不一致,机床参数与新编码器不匹配导致。更改机床参数4590 和4591。

改参数步骤:①按操作键;②输入密码:1111;③按下软键[DIAGNOSIS];④按向右扩展键〉;⑤按下软键[NC MD];⑥按下软键[SPINDLE DATE];⑦使用方向键找到参数4590、4591;⑧2 个参数原值是1024,改成5000。改完参数后,机床恢复正常。

(2)SIP5000 机床是一台立式镗床,数控系统是SIEMENS 840D PL,在一次故障中,主轴编码器损坏,编码器是HEIDENHAIN ROD486 1024,因为没有同型号备件,我们用HEIDENHAIN ROD486 2500 更换。2 个编码器的外形尺寸完全一样。

因为损坏的编码器每转脉冲数(PPR)是1024,而替换编码器是2500,所以需要更改相应的参数。

在START UP 菜单里找到主轴参数,参数31020[1]:1024 改为2500;参数36918 :1024 改为2500。重新启动机床,参数生效,转动主轴没有问题。但是主轴定向位置不正,不能换刀,需要通过主轴参数34090 调整定向位置。完成定向调整后,机床恢复正常。

2.5 更换主轴编码器注意事项

(1)替代编码器与原编码器的信号类型必须一致,否则数控系统不能接受。上述2 个故障中编码器的信号类型一致,都是1 VSS,这是替代件能使用的最重要的前提。

(2)替代编码器的外形尺寸与原编码器最好完全一样,这样在安装上就非常容易。如果使用尺寸不一样的替代件,工作量会增加很多。

(3)2 个故障都用每转脉冲数(PPR)多的编码器替代PPR少的编码器,每转脉冲数(PPR)代表编码器的检测分辨率,脉冲数多的分辨率高。用精度高的编码器代替精度低的编码器可以保证机床精度没有损失(前提是编码器适合数控系统),如果用精度低的编码器代替精度高的,就要考虑是否合适。

(4)更换编码器后相关参数要做调整,必要时主轴定向要重新校正。

3 结束语

数控机床主轴反馈系统的故障通常都伴随着与主轴相关的报警,或者主轴的控制状态异常。掌握主轴控制环路的构成、编码器的原理以及各个数控系统的相关参数,才能高效的完成维修工作。