制冷式离心压缩机模型级设计与优化

2019-10-25官文超

官文超

(沈阳鼓风机集团股份有限公司研究院,辽宁沈阳 110869)

0 引言

离心式压缩机不仅是基础原料生产重要设备,同时也是能源消耗的大用户。压缩机的设计优化是一个整体性的工作,对压缩机的优化设计不能仅仅只关注叶轮的优化设计方面,离心机的扩压器、回流器、蜗壳等静止元器件对整个离心机的性能也起到重要作用。本文将着重依据压缩机动、静元件的设计、优化、匹配等方面进行解析。

1 离心式压缩机概述

离心式压缩机是一种将气体经过压缩机的高速旋转叶轮的离心力作用,后经过扩压器扩压作用,使气体压力增加从而达到气体压缩运输的设备。离心压缩机是一种旋转式压缩机,又叫透平式压缩机,具有尺寸小、转速高、调节方便等特点。

2 运动元件设计与分析

2.1 叶片的选型设计

叶片的选择设计先对叶片叶型进行设定以及叶片的进出口角度的设置,叶片的数量设计选择上要充分考虑叶片数量如果过多必然会导致叶片载荷降低,摩擦损失增大;如果设计选择叶片数量过少,则叶片的载荷就会加大,同时因为叶片间和气体流动方向的二次流影响,水力的损失也将随之增加。

叶片形式结构的设计选择,叶片进口的冲角在叶片压力面与吸力面上形成驻点是冲角不为零,合适的小冲角利于取得高效率点。叶片的出口安装角度可以按照表1 进行选择。

表1 叶轮出口安装角度范围经验值(°)

叶片弧线设计,叶片弧线因为受叶轮流道轮廓、包角等因素的影响,所以叶片的倾角是无法直接得出,常用公式1 进行计算得出。叶片的弧线还应该根据叶片的速度分布、压力分布因素来进行调节叶片的包角,进而调节叶片的弧线。

式中 λ——叶片的前倾角度

r——叶轮入口轮盖半径

lr——叶轮正角线

ψ——转角

2.2 叶片的分析

叶片压力分析,叶片的压力分析可以借助相应的计算软件进行模拟分析,分析的结果应当是满足压缩机的工作原理,叶片的吸力面压力小于叶片的压力面压力。叶片进口区域的压力到叶片出口区域的压力应当是满足不断增大的趋势。如在回转面、吸里面的压力分布不均匀,存在一定范围的低压区可能会导致小范围的漩涡现象。

叶片流场分析,分析应当满足叶轮压力面流动现象均匀,无流动分离现象。当设计流量情况下,扩压器内部介质流动状况较好,流动且趋于稳定。当流量不断的减小时,分离现象开始出现在叶片的边界层上,同时叶轮的盖侧板上的流动情况最先开始变化,叶轮腹部出现回流,整个叶轮的流道也出现分离涡。随着流量的再进一步的减弱,更多的流道中出现涡旋现象。

2.3 叶片优化

初始叶片设计结构难以直接达到理想状态,在后期优化过程中,首先应当考虑工况范围的缩宅,叶片呈现主要的优化问题是不能够很好的满足低流量的情况,因为低流量情况下叶片的正冲角会增大,所以此时要根据此情况进行叶轮进口角度进行调整。另还要着重考虑流程中的流动分层和分离导致的漩涡现象,避免叶轮出现漩涡和流动分离分层现象也是叶片优化改进的重点方向。

2.4 叶轮转速、进口冲角设计及优化

叶轮的转速设计应当首先考虑压缩机运行的自身转速临界值,在考虑满足动力的条件下,叶轮的转速可以依据比转速来进行确定,叶轮的比转速主要依据压缩机工况条件下的压力比来进行计算。叶轮的最佳高效率比转速0.705~1.018,同时确认比压力时还要满足最高压比工况条件。

叶轮进口的冲角设计与压缩机本身的设计流量具有较大的关系,同时对压缩机的喘振大小也有很大的影响。当采用负冲角时,压缩机的流量达到最大值,同时叶轮的盖侧与顶板达到流量的速度的临界值;当采用正冲角,压缩机在额定流量下喘振裕度过小,压缩机的容量调节范围减小,所以叶轮在满足额定工况条件下应当优先考虑负冲角,一般的直纹曲面形式叶片(图1)就广泛使用工业应用。

2.5 叶轮出口宽度及安装角度设计

叶轮的出口宽度对流道有直接影响,当叶轮宽度过小时,导致流道的水力直径较小,从而增大了介质摩擦损失,导致效率降低。当叶轮宽度过大时,会影响流道的扩张角度增大和扩压度的较小,导致效率的降低。压缩机扩压器内部叶轮安装角度会影响介质进入扩压器的流动,如安装角度的不融合会阻挡介质流入,使其产生能量损失,导致性能下降。严重会使叶轮的流道产生介质旋转掉速、回流、分层等现象,从而导致介质流动阻塞。叶片的安装与流量设计存在较大关系,也影响介质的流动,当设计大流量时叶片的安装角度应当选择大角度,而设计小流量时叶片的安装角度应当选择小角度,这样可以提高介质的流动特性和提高压缩机的使用性能。

图1 直纹曲面形式叶片

3 静子元件的设计及优化

3.1 扩压器的设计与优化

扩压器主要作用是将压缩机叶轮后的动能转化为静压力,同时还可以延缓气流分离从而扩大叶轮的工作范围。扩压器有有叶与无叶区分,有叶扩压器工作效率高,具有可以设定气流流向角度以及通过增加半径以增加减速扩压,从而达到扩压能力。无叶扩压器具有结构简单,适用范围广,但缺点为气流流向只能单一的螺旋运动,路径长,损失大,从而工作效率低。无叶扩压器,主要依据压缩机结构需求,当采用有叶扩压器时器叶片无法安装在叶轮的出口,即采用无叶扩压器结构。无叶扩压器主要的设计难点,为叶轮出口气流速度快且不均匀,致使器能量损失较大,对叶片与扩压器的匹配性不利。主要的优化方向是可以通过缩短无叶扩压器的长度,增加扩压器的半径用以减少增压,避免扩压器的出口出现激波。对无叶扩压器进行速度分析,叶轮的出口的径向速度在进入无叶扩压器时,轮盘侧的径向速度较高,而轮盖侧的径向速度较低,而在进入无叶扩压器后的径向速度同样是轮盘侧径向速度高于轮盖侧。最后径向速度会随着流通面积和流通半径的增大而出现减弱,且为不均匀性的减弱。在无叶扩压器的内部切向速度也会随着流通面积的增加而减弱,当无叶扩压器为收敛结构形式时,沿叶高部分的速度分布较为均匀,当为平行结构时轮盘侧的速度明显大于轮盘盖侧。

有叶扩压器,有叶扩压器特点是流经气流可以随着半径的增加而让速度降低,同时还可以控制设定气流的偏转角度,进而进一步的提高扩压器的工作效率。无叶扩压器机构虽然较有叶扩压器结构简单,且在工况稳定下运行更加的稳定和范围广,但有叶扩压器能够控制气流流动角度,摩擦损失较小,能量损失也就较小。对其工况流体分析,随着半径的增大,其静压力增加,叶片扩压器内的斜切边段的是主要的静压力恢复区,但是同时在通过对扩压器的半径进行调节对静压力的恢复十分有限,但是在对流道的长度进行增加时,因为气流摩擦的原因导致其摩擦损失的加大,能量的损失增加。同时扩压器中的速度流场存在不均匀性,因为进气的三维特性,扩压器的轮盖和轮盘虽然是平行的壁面,但气流呈现的是三维特征,扩压器内部的切向与径向速度分布在叶高区域,随着流通面积与半径的增加,气流的速度明显降低,同时径向速度从侧盘流向轮盖侧速度均匀。

3.2 蜗壳设计与优化

蜗壳是压缩机导流与扩压的重要固定元件,与蜗壳匹配的元件和流动状况直接将影响设备的整体性能。蜗壳内部器轴向和周向流动都极为不均匀,在蜗壳内部与流体之间的摩擦、压力、离心力等因素使得蜗壳内部的流场运动极为复杂。

对蜗壳内部流场的分析可以借助相应的计算软件进行分析,压缩机蜗壳内部进口角的增大,静压力也不断的随之减小,从而也体现出蜗壳内部气流流动的不均匀性。同样蜗壳气流出口位置的参数也是不均匀性的,其主要原因是扩压器出口气体流动与蜗壳内部的流程的涡旋特性效果,进而产生周向的不均匀性。蜗壳内部横截面的漩涡流动随着流量的增加而增加,在低的流量比状况向漩涡值较小,反之在高比流量比值下漩涡值较大,主要的影响原因,在流量较小的时候,相对的扩压器气体流动速度较小,同时扩压器内部流道在小流量时可能发生堵塞,更加进一步的降低了速度,则漩涡值则小。同时蜗壳压力分布也会随着流量的增大而增加,当静压力减小时,叶轮流道的不均匀性也明显体现出来,致使叶轮流道产生周期性的堵塞现象。叶道的这种不规律运动直接将影响气流流动的角度的变化,使其流道载荷的不规律性,间接的是压缩机的工作效率降低。

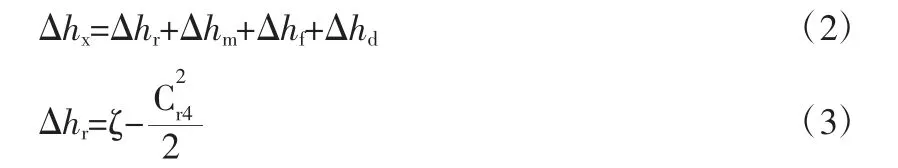

蜗壳内部的气流流动损失的一般计算方法参照蜗壳内部动能损失公式。

式中 Δhx——蜗壳内部动能损失总和

Δhr——蜗壳内部径向冲击的动能损失

Δhm——蜗壳内部周向冲击的动能损失

Δhf——蜗壳内部壁面与气流摩擦产生的动能损失

Δhd——蜗壳横截面到蜗壳出口位置横截面管道扩张的动能损失

ζ——蜗壳内部径向冲击动能损失系数

4 结束语

以压缩机模型级的动、静元件为主要的分析对象,对其各个设计和优化要点进行了详细的阐述分析,并依据各个种工况下对其运动元件叶轮进行系统的阐述了设计方案及优化方向,对压缩机的静子元件扩压器及蜗壳也进行了详细的分析对比,罗列了不同的设计方案及优化点。同时压缩机内部流场的分析模拟要充分的结合相关的运动元件叶轮、静子元件扩压器、蜗壳等进行统一的模拟分析对比,才能得出完整科学的数据,这样才能为压缩机后期的设计优化提供科学正确的设计依据。