化学激发对铁尾矿胶凝特性及环保的影响

2019-10-25姜楠

姜 楠

(陕西省水利电力勘测设计研究院,陕西 西安 710001)

0 引言

尾矿是选矿分选作业的产物之一。据《中国矿产资源节约与综合利用报告(2015)》统计,我国尾矿堆存总量约146亿t,其中铁尾矿堆存量最多,占全部尾矿量近1/3,且每年排出量约3亿t。大量堆放的尾矿,会引起环境污染、生态破坏、安全隐患[1~5]。储存于尾矿坝中的矿山尾矿或就近排入河道、山谷、低地,磨至0.15 mm~0.07 mm以下的尾矿常渗流溢出,刮风扬尘,严重污染水、土和空气,未复垦的尾矿库表面的沙尘可被吹到库区周围,有时甚至形成矿尘暴,导致土地退化、植被破坏甚至直接威胁到人畜的生存,严重恶化周边地区的生活和生产条件。如果尾矿中含有的有害物质通过沉积地表和其它途径进入含水层,甚至会导致灾害性的水体污染,苗菲菲[6]利用物化检测分析与生物监测相结合的手段研究北方某冶选尾矿库渗漏水对尾矿库周边的水体污染情况,初步判断尾矿库渗漏水对水体的毒理学效应。铁尾矿不加以利用不仅占用土地,造成浪费,而且也给人类生活环境带来严重污染和危害,破坏生态平衡。因此,急需研究铁尾矿如何合理有效利用,以便解决资源利用、环境污染和安全隐患问题。

近年来,国内外对铁尾矿的资源化利用进行大量研究。从铁尾矿中回收有价金属;利用铁尾矿替代砂岩制作建筑材料;磁化铁尾矿做土壤改良剂;尾矿库回填与复垦等。目前,我国尾矿利用增速明显高于排放增速,但利用量仍赶不上新增量,综合利用率仅为18.9%,而国外尾矿的利用率高达60%以上,差距较大。

对湖北省11处铁矿山的调查显示:仅黄石市及周边地区共有尾矿堆31座,总量约7000万t。本文针对黄石地区铁尾矿硅铝含量高、钙铁含量低的性能特点[7],通过碱激发、热活化等方式对铁尾矿进行处理,探讨以铁尾矿为主要原料制备非传统性胶凝材料的可行性。

1 实验部分

1.1 铁尾矿的基本特性分析

铁尾矿取自湖北大冶某铁矿厂,其化学组成见表1。由表1可见:该铁尾矿主要化学成分是SiO2与Al2O3,两者含量总和达到80%以上,而且烧失量较低。铁尾矿的颗粒组成分析结果见图1,粒径分布主要是在0.15 mm~0.30 mm之间,颗粒较细。铁尾矿的矿物组成分析结果见图2。由图2可知,XRD图谱中石英的衍射峰数目多、形状尖锐狭窄、峰值高,说明铁尾矿中SiO2大多是以结晶度高、活性低的石英态存在,除此外还有长石类硅铝酸盐类矿物与白云石。

表1 铁尾矿的化学成分

图1 铁尾矿的颗粒分布

图2 铁尾矿的XRD图

1.2 实验方法

原材料处理:原状铁尾矿与试验条件活化处理的铁尾矿使用前均在105℃~110℃温度条件下烘干至恒重,再利用水泥试验小磨磨细至0.080 mm方孔筛筛为1%~3%。

活性硅铝浓度测定:采用碱液检出试验[8~9]分析不同方式处理的铁尾矿中硅铝活性活化效果,样品与溶液比例约为0.5 g/mL,溶液的浓度约为2 mol/L,检出滤液中硅和铝的浓度采用BM2011型硅铝元素X射线荧光分析仪进行标样定量分析。

强度与强度指数测定:强度参照《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957-2005),采用40 mm×40 mm×160 mm试件,将试件在标准条件下养护至相应龄期,分别测定其抗压强度与抗折强度,并计算强度比。

XRD分析:将测定抗压强度后的试样进一步破碎,挑选试样中心部位的小块样品磨至10μm以下,真空干燥1 h,采用日本理学公司生产的D/MAX-2400型X射线衍射仪进行测定分析。

SEM分析:从测定抗压强度后试件的中心部位破碎取出粒状小块,真空干燥1 h,采用日本电子株式会社生产的SM-5610LV型扫描电子显微镜观察产物的微观形貌。

2 结果与讨论

2.1 不同温度煅烧的铁尾矿胶凝性

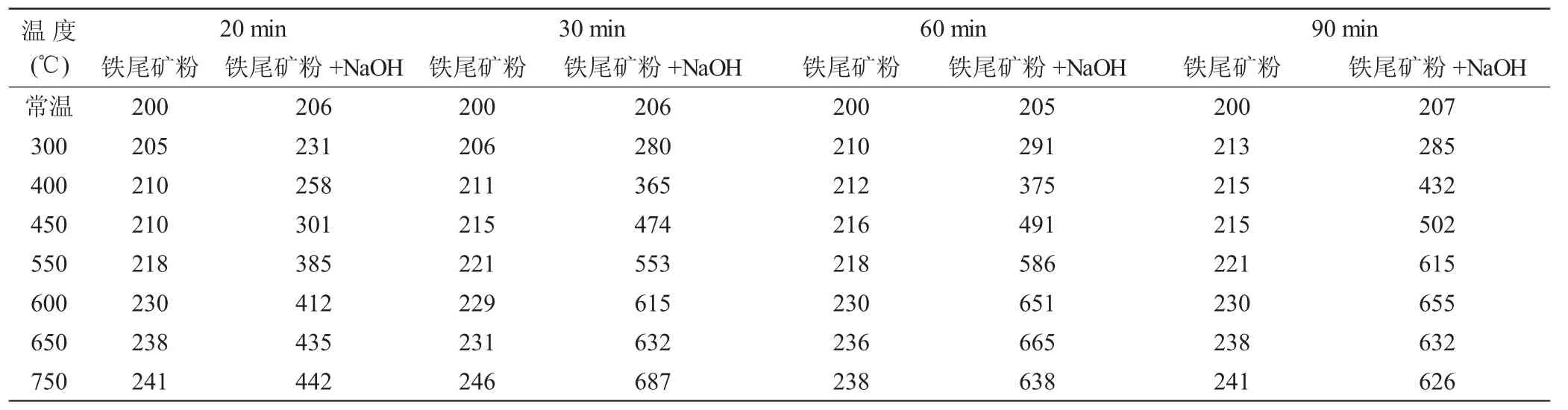

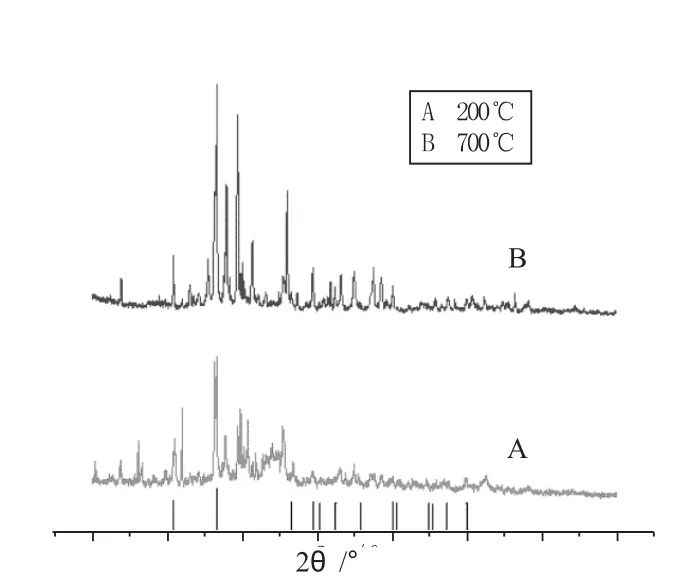

火山灰质材料的潜在活性与其中活性硅、铝在碱性环境下的溶出程度和溶出速率有直接关系,是后续水化反应能否顺利进行的主要影响因素,通过碱溶浸出硅铝浓度试验能够在一定程度下反映硅铝原料在制备胶凝材料中的活性大小[8、10]。表2和表3是铁尾矿粉、铁尾矿粉添加5%NaOH在不同温度下煅烧一定时间后样品的硅铝碱溶浸出浓度。由表2、表3可见,原铁尾矿中硅铝碱浸出浓度很低,经过不同温度煅烧处理,硅铝碱浸出浓度也基本没有变化。添加NaOH进行煅烧后硅铝碱浸出浓度明显增大,而且煅烧温度越高、时间越长,增大越明显,而且温度在达到600℃前,硅铝碱浸出浓度随着温度升高明显增大,超过600℃继续升高温度硅铝碱浸出浓度增加不显著。对比煅烧温度与时间对硅铝碱浸出浓度影响大小可知,在600℃温度、添加NaOH条件下,将铁尾矿煅烧60min能够明显激发其硅铝活性。这是由于添加NaOH的铁尾矿经高温煅烧后矿物组成发生了变化(见图3)。由图3可见,700℃加热处理铁尾矿的XRD图谱中结晶衍射峰数目减少,而且衍射峰形状的尖锐程度变小,峰值也有所降低,说明铁尾矿加碱性激发剂经高温处理后的硅铝成分由非活性的晶态向活性的非晶态转变。

表2 不同温度煅烧铁尾矿中硅铝的浸出液浓度(μg/mL)

表3 不同温度煅烧铁尾矿中铝的浸出液浓度(μg/mL)

图3 添加氢氧化钠的铁尾矿在不同温度加热处理的XRD图

2.2 不同碱组分激发的铁尾矿胶凝性

为确定不同碱组分对铁尾矿的活化效果的影响,分别将NaOH、Na2CO3、Na2SiO3、Ca(OH)2四种物质掺入铁尾矿,并在600℃温度下煅烧60 min,以处理后的铁尾矿为原材料制备胶砂强度试件。由表4可知,在高温煅烧条件下,不同激发剂对铁尾矿胶凝活性的激发效果不同,试验条件下硅酸钠的激发效果最佳,其胶砂试件28 d抗压强度和抗折强度分别为26.5 MPa和5.8 MPa、抗压强度比和抗折强度比61.5%和86.6%;煅烧处理铁尾矿胶砂试件的脆性较基准试件得到改善,28 d抗折强度与抗压强度比均超过20%,较基准试件提高了8%以上,Na2SiO3激发铁尾矿试件提高幅度最大。

表4 不同碱组分激发的铁尾矿胶砂强度

2.3 不同模数水玻璃激发的铁尾矿胶凝性

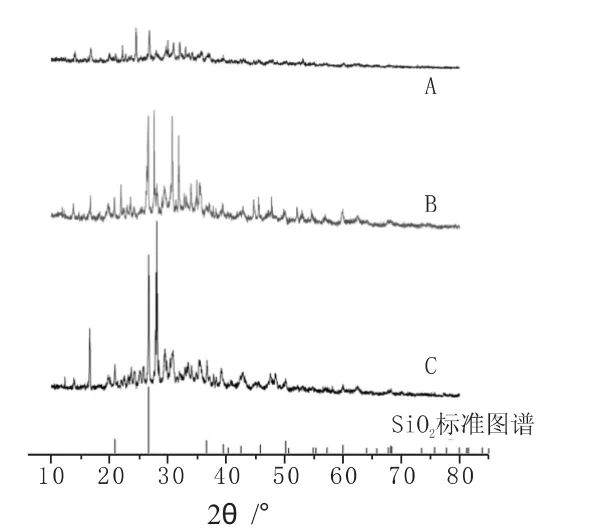

以NaOH调节Na2SiO3得到不同模数的水玻璃作碱激发剂、600℃温度下铁尾矿煅烧60 min,以处理后的铁尾矿为主要原材料制备胶砂试件,抗压强度测定结果见图4。由图4可知:水玻璃模数从0.6增大至1.4时,抗压强度先增大后减小,模数为1.0时抗压强度最大,达到42 MPa。这可能是由于模数为1.0的水玻璃激发剂所提供的碱性环境更有利于铁尾矿中的二氧化硅等矿物向无定型态转化,这一点从图5不同模数水玻璃激发的铁尾矿XRD图谱可以证明。曲线A的弥散程度较曲线B、C均大,说明其中含有更多的无定型物质。

图4 不同模数水玻璃激发铁尾矿抗压强度

图5 不同模数水玻璃激发铁尾矿XRD图谱

3 结论

(1)单独对铁尾矿进行煅烧不能使其活性提高,若要实现铁尾矿的高效利用必须采取其它技术对其进行活化处理。

(2)在铁尾矿中添加碱性物质进行煅烧可以通过增加活性硅铝物质的含量提高铁尾矿的胶凝活性,且温度对其活化效果有较明显的影响,随着温度的升高,活化效果增强,温度约在600℃条件下活化效果最好。

(3)碱激发剂种类及其掺量均会影响铁尾矿活性激发效果,试验条件下硅酸钠更最适宜作铁尾矿的活性激发剂,且当其模数为1.0时,激发效果最佳,激发铁尾矿的胶砂强度达到42 MPa。

(4)通过化学激发方式处理的铁尾矿能够部分替代传统胶凝材料用于建筑、交通、水利等工程建设,也可用作土壤改良剂及微量元素肥料,复垦植被,改善矿山和尾矿场的环境,从而实现铁尾矿的无害化、资源化利用,减少铁尾矿堆存带来的水体、土壤、大气等生态环境污染。