某水下航行体抛物曲面加工的方法

2019-10-25王亮,涂莉娟

某水下航行体具有抛物线形状的外轮廓,使其航行时具有较小的航行阻力,较高的航行速度。

常规数控车床编程加工抛物线曲面轮廓时,采用“运用方程式间隔采点计算”法,采点间距的大小决定了加工曲面轮廓度的精度。间距越小面轮廓度的精度越高。就本例而言,曲面总长为100 mm,如果采用0.100 mm的间距采点,系统计算量将达到1 000(100/0.100)次,但是面轮廓度的误差远远超出0.025 mm的范围,达不到图纸要求。如果采用0.020 mm的间距采点,系统计算量将达到5 000(100/0.020) 次,面轮廓度的误差刚好不超出0.025 mm的范围,达到图纸要求。但是由于计算量太大,MITSUBISHI数控系统将产生P202#报警“MRC程序单节数超出”,无法加工。

为解决此机械加工时的难点,采用数控车床编程软件Mastercam进行自动编程,结合使用MITSUBISHI数控系统车床加工,以获得较为理想的加工质量,与较低的航行阻力。

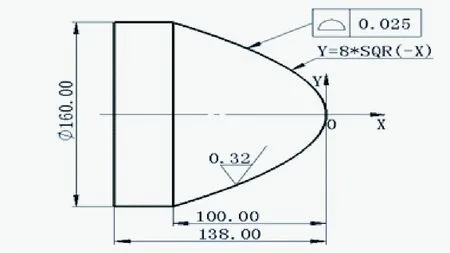

1)加工图样。图1为加工零件图样,材料为合金铝,牌号为7A09。毛坯尺寸为D160 mm×160 mm,加工方式为车削加工。

图1 加工图样

2)加工难点分析。从加工图样分析可知其主要的加工难点有2个。

(1)表面粗糙度达到0.32 μm,接近通常所说的“镜面”效果,较难加工。

(2)曲面轮廓度高达0.025 mm,通常情况下难以达到此精度要求。

3) 加工程序。

(1)进入Mastercam X9软件,运用曲线方程式。Y=8×SQR(-X)[-100,0]建立车削模型。

(2)建立加工毛坯和装夹方式。毛坯尺寸为:D160 mm×160 mm。装夹方式为:三爪自定心卡盘反爪夹持12 mm。加工坐标系:Z轴坐标原点为远离毛坯右侧端面1 mm。

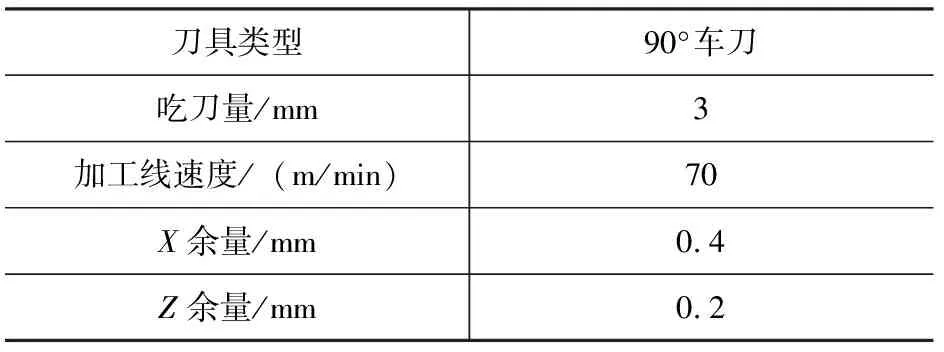

(3)轮廓粗加工。运用主菜单“刀路”→“粗车”,建立粗加工程序,主要参数如表1所示。

表1 粗加工主要参数

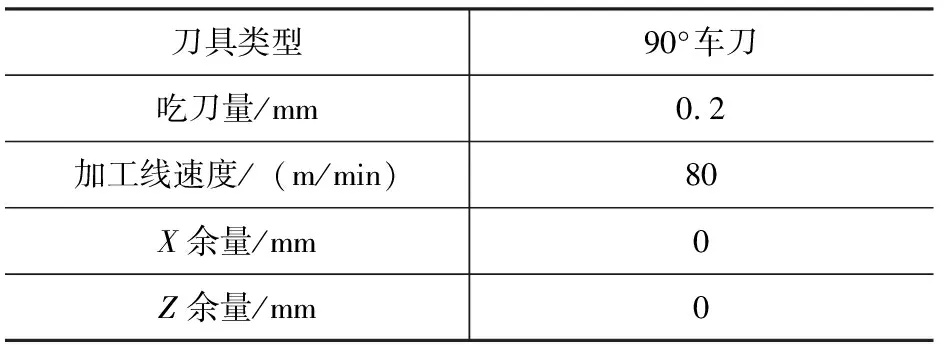

(4)轮廓精加工。运用主菜单“刀路”→“精车”,建立精加工程序,具体参数如表2所示。

表2 精加工主要参数

(5)生成数控加工程序代码。将“粗加工”和“精加工”刀具路径经过后处理程序。生成MITSUBISHI数控车床系统可识别的代码文件。运用计算机RS-232数据接口和数据传输软件Cimco edit将代码文件传输到数控机床,即可进行加工。

(中国船舶重工集团公司七五○试验场 王 亮,

昆明高级技工学校 涂莉娟 供稿)