多支管并联的分离型热管回路传热特性实验研究

2019-10-24

(1 上海交通大学机械与动力工程学院 上海 200240; 2 上海核工程研究设计院 上海 200233)

分离型热管可在有一定距离的蒸发段和冷凝段之间形成高效热虹吸热传递,主要由蒸发段、冷凝段和绝热部分等组成[1]。运行过程中热流体在蒸发段内受热上升并向冷凝段转移;从冷凝段冷凝的液体在重力作用下回到蒸发段,形成一个循环[2],工质在蒸发段吸热,冷凝段放热,从而实现热量的高效传输[3]。分离型热管已广泛应用于工业余热回收、制冷与空调系统、太阳能热水系统、微电子冷却系统及核电站乏燃料水池等[4-7]领域。在实际应用中,考虑到结构的紧凑、安装的方便及灵活布置等问题,常采用联箱式换热结构。

目前关于分离式热管的传热流动特性的研究较多。易冲冲等[8-9]实验研究了分别以氨和R134a为工质的单管回路,结果表明R134a的热管回路传热能力略差于氨,但系统稳定性更好。M. M. Rahman等[10]实验研究了微型并联传热支管管内工质和蒸发段热流密度对并联系统工作性能的影响,结果表明,在相同热流下使用乙醇工质得到的支管外表面温度最低。刘姗姗等[11]实验研究了7根由石英玻璃制成的并联换热管,并以甲醇为工质,研究了热管内的复杂气液两相流型及加热温度和充液率对热管内部整体传热性能的影响,结果表明,加热温度越高,管内流型波动越大,系统越难稳定,且以蒸发段体积计算最佳充液率约为90%。

近年来,关于分离式热管在制冷与空调领域中的应用研究[12]也日益增多。金鑫等[13-14]以R134a为工质,实验研究了传热温差对热管系统性能的影响,同时开发了分离式热管基站,结果表明使用微通道分离式热管基站能使节电率达到44.7%;陶洁[15]实验研究了水流量、高差等对分离式热管型空调EER的影响,结果表明当蒸发段和冷凝段温差大于5 ℃、且高度差大于100 mm时热管才能正常启动工作;方贵银等[16]建立了分离式热管蓄冷空调实验装置,并研究了其充冷性能,结果表明使用分离式热管蓄冷空调的能效比高于常规蓄冷空调系统,也更加稳定。

多管并联换热器内的流动阻力损失和两相流动的特点等导致其在工作过程中会存在换热不均,并联支管换热器内的流量分配均匀性和整体工作性能受工作介质种类、充液率、联箱结构、工质流速及热负荷等多因素影响。

现有文献关于分离型热管并联支管间换热不均匀性的研究较少,充液率受工作状态、工质、热管结构参数的影响较大,本文通过U型联箱连结7根并联支管换热形成的回路,实验研究了以R134a[9]为工质的热管系统在不同充液率和水池散热量下的传热特性,对各支管间不均匀性进行了分析。

1 实验系统介绍

分离式热管回路系统原理如图1所示,蒸发段和冷凝段均由7根并联换热支管组成。在蒸发段每根支管上均匀布置9个温度测点,每个测点间距为100 mm;冷凝段每根支管沿工质流动方向布置3个测点位置,测点间距为300 mm,每个测点位置布置2个热电偶,分别位于各支管上部和下部。整个实验回路共布置5个压力测点,分别位于上联箱、上升管入口和出口、下降管入口和出口。

实验中蒸发段和冷凝段支管均采用φ12 mm×2 mm的无缝不锈钢,联箱和其它连接管路均采用φ25 mm×3 mm无缝不锈钢管,部分结构的尺寸如图2所示。蒸发段换热支管外肋片厚度为0.2 mm,肋高为5 mm。

图1 分离型热管实验系统原理Fig.1 The principle of the separated heat pipe experimental system

对于每个稳定的工况,水池对热管的加热功率等于冷凝侧的换热量:

(1)

假设蒸发段各支管表面的热流密度均匀,且将管壁处理成平板导热,则管内局部表面传热系数为:

(2)

2 实验结果与分析

2.1 充液量对蒸发段支管传热性能的影响

实验采用R134a作为热管工质进行了7次充注,充液量分别为585.0、726.8、806.0、889.0、986.7、1 082.3 和1 192.0 g,以整个并联热管回路容积为基数,所对应的系统充液率分别为25.1%、31.1%、34.5%、38.1%、42.3%、46.4%、51.1%。

充液率为25.1%和51.1%时,热管回路循环难以建立,导致模拟水池温度不断上升,如图3所示。当充液量过小,蒸发段工质液位过低,管内气相换热区域过多,水池中的热量无法被及时带走,导致水池温度不断上升;当充液量过大,蒸发段和冷凝段难以保证处于高效的两相换热区域,热管传热能力较低[17]。

图3 充液率为25.1%和31.1%时水池温度变化Fig.3 Pool temperature changes with time at liquid filling ratio of 25.1% and 31.1% respectively

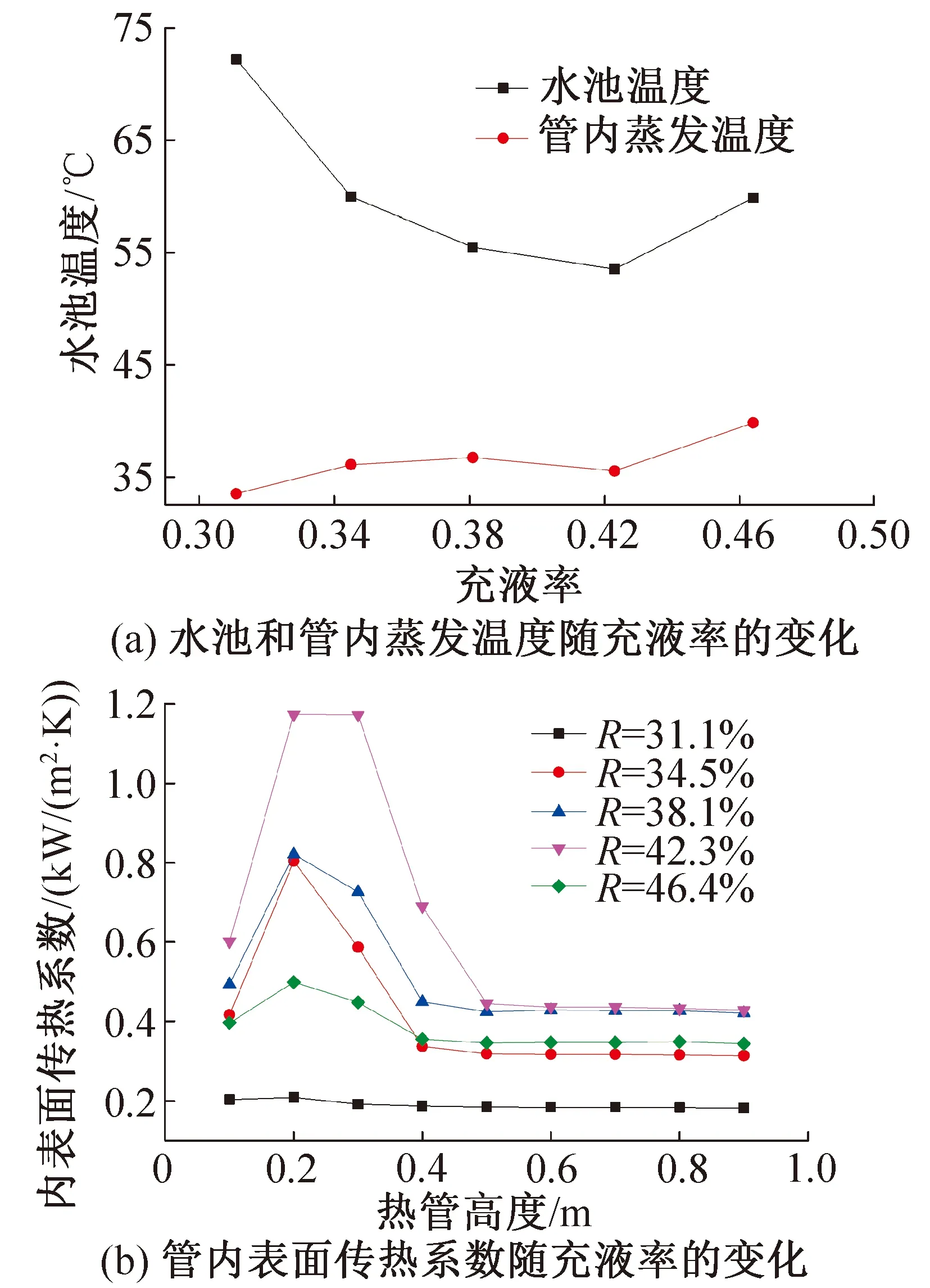

图4所示为不同充液率下的热管工作性能。图4(a)所示为水池发热功率为1 680 W、冷凝温度为20 ℃ 时,模拟水池和管内蒸发温度随系统充液率的变化。水池温度随充液率的增大而先减小后增大,蒸发温度整体变化趋势较小。水池温度的变化表明热管的传热能力在不同充液率下有所不同。

图4 不同充液率下的热管工作性能Fig.4 Heat pipe work performance under different filling ratios

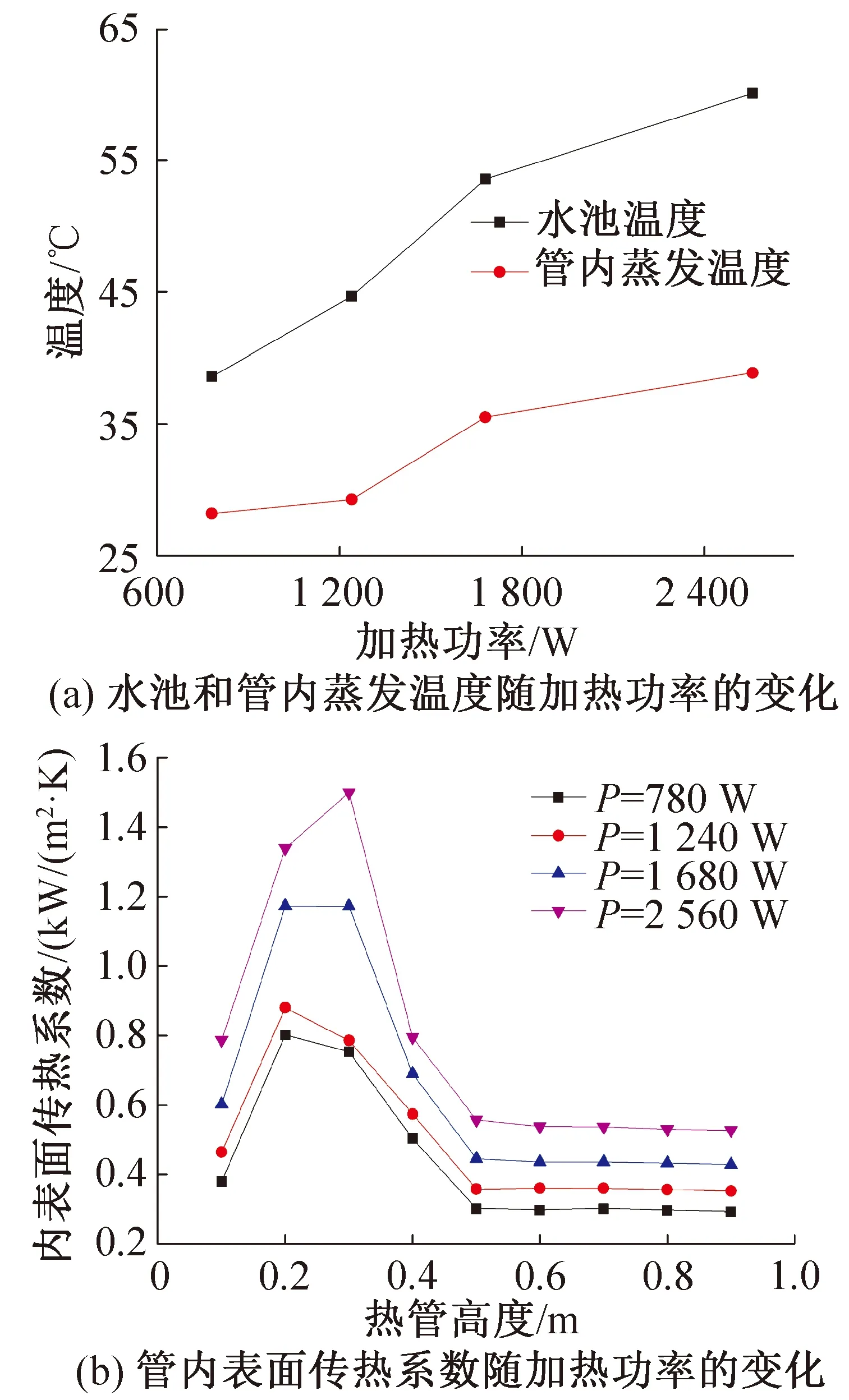

图5 不同加热功率下的热管工作性能Fig.5 Heat pipe work performance under different heating power

因蒸发段各支管间流动与传热的不均匀性,以中间支管4作为整理数据的基准[18]。最佳充液率应为相变传热所占比例最大时,当外部工况相同时可以传热系数作为指标[17]。图4(b)所示为支管的局部传热系数随充液率的变化。由图可知,分离式热管存在一个最佳充液率,约为42.3%。当充液率为31.1%时,管内表面传热系数沿程变化较小,因在该充液率和加热功率下,冷凝液在进入蒸发段各支管前已在联箱内达到饱和且以饱和状态分配到各支管。

本文得到的最佳充液率稳定在约42.3%,与易冲冲等[8]的实验结果有部分重叠,但其实验工质为氨,最佳充液率区间随工况变化浮动较大,这与文献[9]的结论一致。

2.2 加热功率对蒸发段支管传热性能影响

当充液率为42.3%时,水池内分离式蒸发段并联支管在不同加热功率下的工作性能如图5所示。由图5(a)可知,水池温度和管内蒸发温度均随加热功率的上升而增加。因为加热功率越大,热管的循环工质量增多,热管与池水所需的传热温差需保持在合理水平。图5(b)所示为以中间支管4数据获得的管内表面传热系数随水池加热功率的变化。可知沿程的内表面传热系数随加热功率的增大而增大,高热流密度将导致蒸发段管内沸腾形式更加剧烈[17]。

2.3 蒸发段并联支管传热性能对比

图6所示为当充液率为42.3 %、水池内加热功率为1 680 W时,蒸发段各支管壁温和内表面传热系数随其高度的变化。由图6(a)可知,各支管壁温呈现先减小后增大的趋势,且壁温开始上升的高度不同。支管底部工质主要为单相液体区,随着流动换热进行,管内工质达到两相状态,对流换热能力较强;在换热支管顶部,当管内气体体积分数达到某一临界值时,单相换热特征明显,管内换热能力下降。

图6 蒸发段各支管传热性能对比Fig.6 Comparison of heat transfer performance in parallel evaporating sections

支管1沿程温度维持较低水平且无明显上升,主要因支管1的进出口分别接近进出口联箱的进口和出口,所以支管1的进出口两端压差较大,管内流量充沛,易于维持较长的两相区域。支管2壁温上升的位置明显高于支管3~7,原因与支管1相似,两相液面位置较高。支管3~7内的壁温沿程变化差异较小,因进口联箱的后半段工质流量逐渐减少,使各支管间的入口压力和质量流量差异较小。

由图6(b)可知,各支管的内表面传热系数在其高度方向上整体均呈先增大后减小的趋势,且各支管间传热性能不一致。支管1换热能力最强,其内表面最大传热系数为1 758.7 W/(m2·K),支管2次之,而支管7管内的最大传热系数仅为1 043.8 W/(m2·K)。出现差异的原因与各支管内流量分配相关,因此各支管内的制冷剂出口干度、换热能力等存在差异性。

2.4 冷凝段并联支管传热性能的分析

图7 冷凝段各支管传热性能分析Fig.7 Analysis of heat transfer performance of condenser section heat pipes

图7所示为充液率为42.3 %、水池加热功率为1 680 W时,冷凝段各支管壁温的变化。由图7(a)可知,各支管上侧的壁温沿程变化较小且有微小上升趋势,而下侧的壁温沿程变化相对较大,且沿工质流动方向逐渐减小。因在该充液率下,冷凝段各水平支管内上方多为气体区,气体本身与管壁换热能力较低,但部分壁面为冷凝换热面。由于重力作用,冷凝液膜主要分布在各水平支管的下侧,故下侧与管壁换热较多,温度下降较快。

由图7(b)可知,随冷凝液膜的厚度逐渐增加,周向温差沿工质的流动方向越来越大。冷凝段各支管的周向温差也存在明显差异,支管1的沿程周向温差最大,因其流量较大;支管2、3的下侧壁温下降也相对较快,但周向温差变小,主要因进入到支管2、3的蒸汽含湿量相对支管1较大,有更多的换热面冷凝换热占主导,故周向温差减小。支管4~7的壁温差异性较小,因冷凝段支管分配特性,各支管间的进口压力和流量差异减小。

3 结论

本文以被加热的水池为模拟热源,实验研究了以R134a为热管工质,且蒸发段和冷凝段均有7根并联换热支管的分离式热管,得到如下结论:

1) 在实验工作条件下(冷凝温度为20 ℃,管壁热流密度为4~15 kW/m2),系统最佳充液率为42.3%;在此充液率下,水池加热功率从780 W增至2 560 W时,水池温度、热管蒸发温度和管内传热系数均随水池发热功率的升高而增大。

2) 当充液率为42.3%,水池加热功率为1 680 W时,蒸发段各支管的局部换热能力整体沿其高度先增大后减小;并联各支管的流量分配出现不均匀现象,且换热能力存在较大差异,其中最靠近冷凝液来流方向的支管1质量流量最大,换热能力最强,邻近的支管2次之。

3) 当充液率为42.3%,水池加热功率为1 680 W时,冷凝段并联各支管的周向温差沿工质流动方向逐渐增大;同蒸发段类似,冷凝段各支管内的流量分配和换热能力存在差异性,其中靠近蒸汽来流方向的支管1质量流量较大,换热能力较强。