一种可自主折展电活性驱动元件的原理探究

2019-10-24杜聪聪付傲然吴海宇王志国

杜聪聪,付傲然,吴海宇,王 皓,崔 凡,王志国

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海航天设备制造总厂有限公司,上海 200245)

0 引言

微纳卫星指质量介于10~100 kg 的卫星[1]。随着航天器发射低成本的要求和卫星组网技术发展的推动,微纳卫星凭借体积小、功耗低及低成本等优势,成为当今航天领域研发热点,逐步应用于气象遥感、太空侦察等领域[2-3]。然而,卫星尺寸的大幅度缩减对其能量供需和结构设计提出新挑战,需要采用功耗低、结构紧凑的驱动元件替代传统的机械传动机构,以完成微纳卫星的特定任务。

电活性聚合材料EAP 是一类在电场激励下能发生特定大变形的新型材料,主要分为离子型和电场型[4],其中离子聚合物-金属复合材料和介电弹性材料已得到初步应用。例如美国国家航空航天局采用离子型EAP材料驱动特性,实现空间仪表盘的除尘清理[5]。在微纳操作领域,有研究者提出了微纳操作样机,能够带动末端探针实现二自由度运动[6],以及EAP 可作为微型CCD 相机柔性透镜驱动元件[7]。利用离子型EAP材料作为电致动弯曲的驱动元器件,其应变甚至可达到40%[8],而导电聚合驱动电压低,一般只需±0.1~2 V,能量转化效率高。此外导电聚合物材料疲劳寿命长,氧化还原循环次数可达到106次[9]。

本文探索出一种可靠的离子型电活性聚吡咯聚合物材料的制备工艺,测定新材料的相关性能,并得到实验验证。基于该材料制备了具有特定形状的电活性驱动元件。利用该驱动元件,设计了在外电场作用下具有一定运动能力的机构,并制作了实验样机。

1 材料制备与结构特性

1.1 材料制备

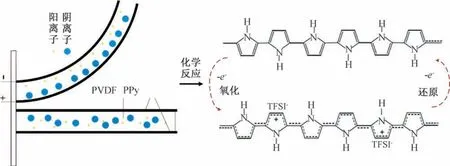

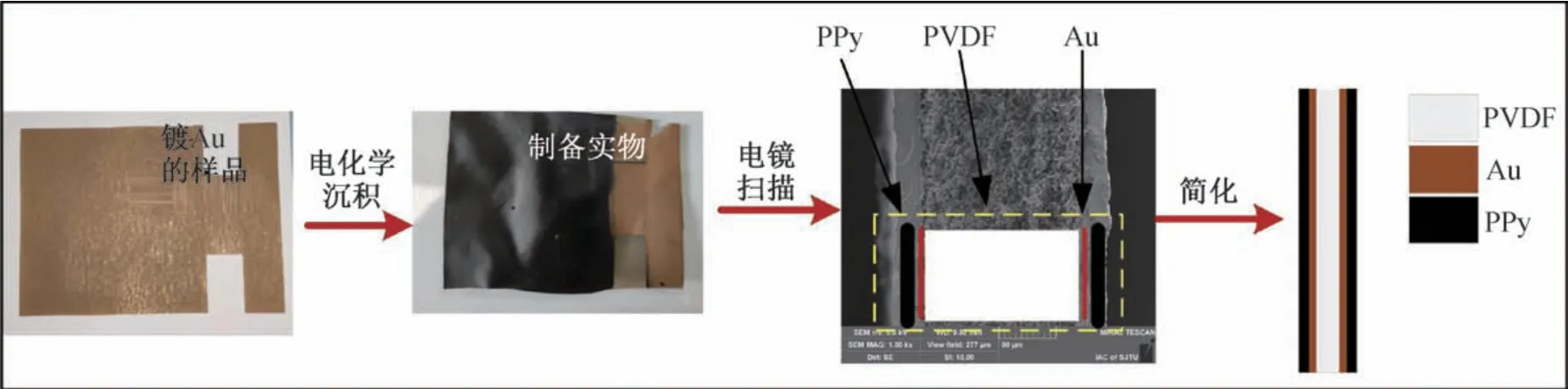

离子型电活性聚吡咯(IEAP)材料内部为对称三明治夹心结构,中间为疏水性聚偏二氟乙烯(Polyvinylidene Fluoride,PVDF),两侧由外向内依次为聚吡咯(Polypyrrole,PPy)和金箔(Au)。

聚吡咯电势高(阳极)一侧的膨胀和电势低(阴极)一侧的收缩使材料产生了横向的压力差,导致了材料整体向体积收缩(阴极)的方向弯曲,如图1所示。在外界电场的作用下,通过IEAP 内部发生电化学的氧化还原反应造成了材料宏观的弯曲变形,这种氧化还原反应的本质是导电聚合物的掺杂与脱掺杂过程。

图1 IEAP材料的驱动原理示意图Fig.1 Schematic diagram of the principle of IEAP

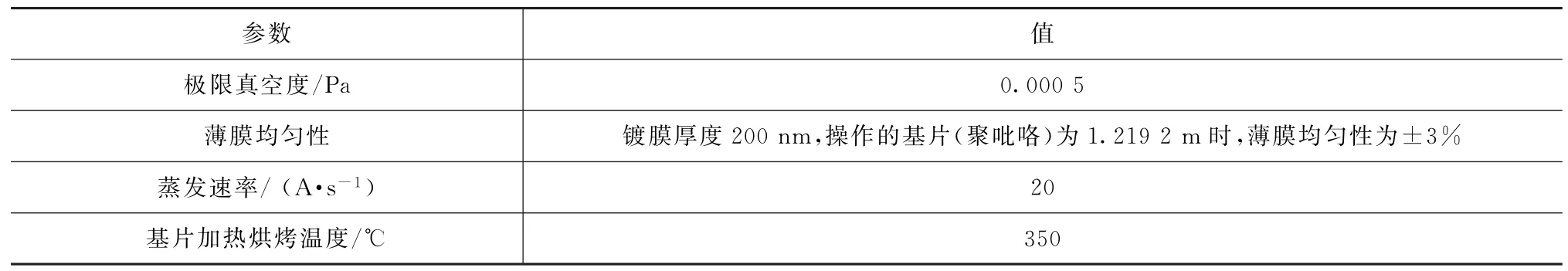

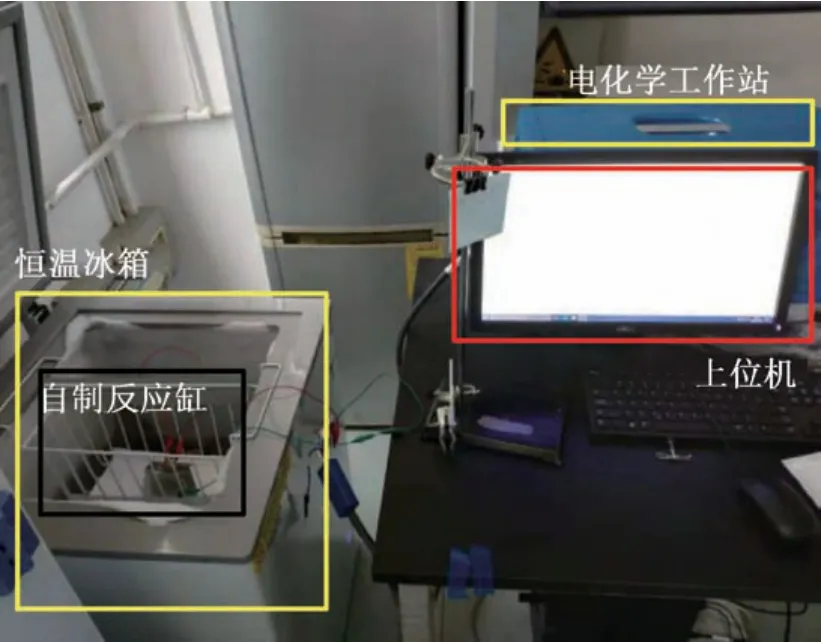

为了增加材料表面的导电性和电容性,对聚吡咯表面进行镀金,Au具有较好的延展性,适合驱动元件的大变形。另外,Au 作为惰性金属,性质稳定,不易发生化学反应,便于后续的电化学沉积。本文所采用的镀金方案为电子束蒸发法,主要技术指标见表1。电化学工作站在制备过程中施加大小恒定的电流,实现电化学沉积聚吡咯。当正电位施加到电极时,不溶性的导电聚合材料(PPy)沉积在阳极处。本文制备IEAP 材料的环境示意如图2所示。

表1 电子束蒸发系统主要技术指标Tab.1 Main technical indicators of electron beam evaporation system

图2 IEAP材料的制备环境Fig.2 Preparation environment of the IEAP

本文试件采用是三电极法制备,将电化学工作站正极接基底PVDF 两侧的镀金层,负极接不锈钢丝网,参比泡沫镍电极浸入电解液中。将0.1 mol/L的吡咯单体与0.1 mol/L的Li+与TFSI-的混合溶液加入电解槽中。在-23 ℃的恒温冰箱中冷却30 min后,接入电流开始反应。恒流法制备有效反应面积为50 cm2,采用的电流恒定为5 m A,电流密度为0.1 m A/cm2。反应完成后,将样品在溶液中浸泡30 min 后取出,剪取30 mm×5 mm 和30 mm×10 mm 两种矩形长条样品作为IEAP驱动元件。

1.2 结构表征

无水乙醇清洗去除驱动元件中含有的碳酸丙烯酯PC后,在45 ℃的真空环境下干燥处理12 h后,采用泰思肯公司(TESCAN)设计的MIRA3型号场发射扫描电子显微镜(scanning electron microscopy,SEM)来分析IEAPA 驱动器形貌特征。其中,电镜在30 k V 下二次电子像分辨率为1.0 nm,在3 k V下为3.0 nm;电镜的束流为2 p A~200 n A;探头的面积为80 mm2;能量的分辨率为125 e V;元素检测范围为Be4-Pu94。

形貌特征如图3所示,两侧为PPy层,中间多孔状结构为PVDF 层,Au 薄膜厚度为纳米级,和PPy,PVDF材料厚度不是一个数量级,故分界线不明显。两侧PPy层厚度基本一致,但PPy层外表面仍存在不平整区域,一定程度上影响驱动元件的机械性能。根据驱动元件厚度方向的形貌特征,后续建模与有限元仿真中,驱动元件厚度方向尺寸为:驱动元件PPy 层厚度约为30μm,PVDF 层厚度约110μm,Au层厚度为70 nm。

图3 IEAP驱动元件厚度方向的形貌特征和结构Fig.3 Topographical features of the thickness direction of the IEAP

1.3 电致特性测试

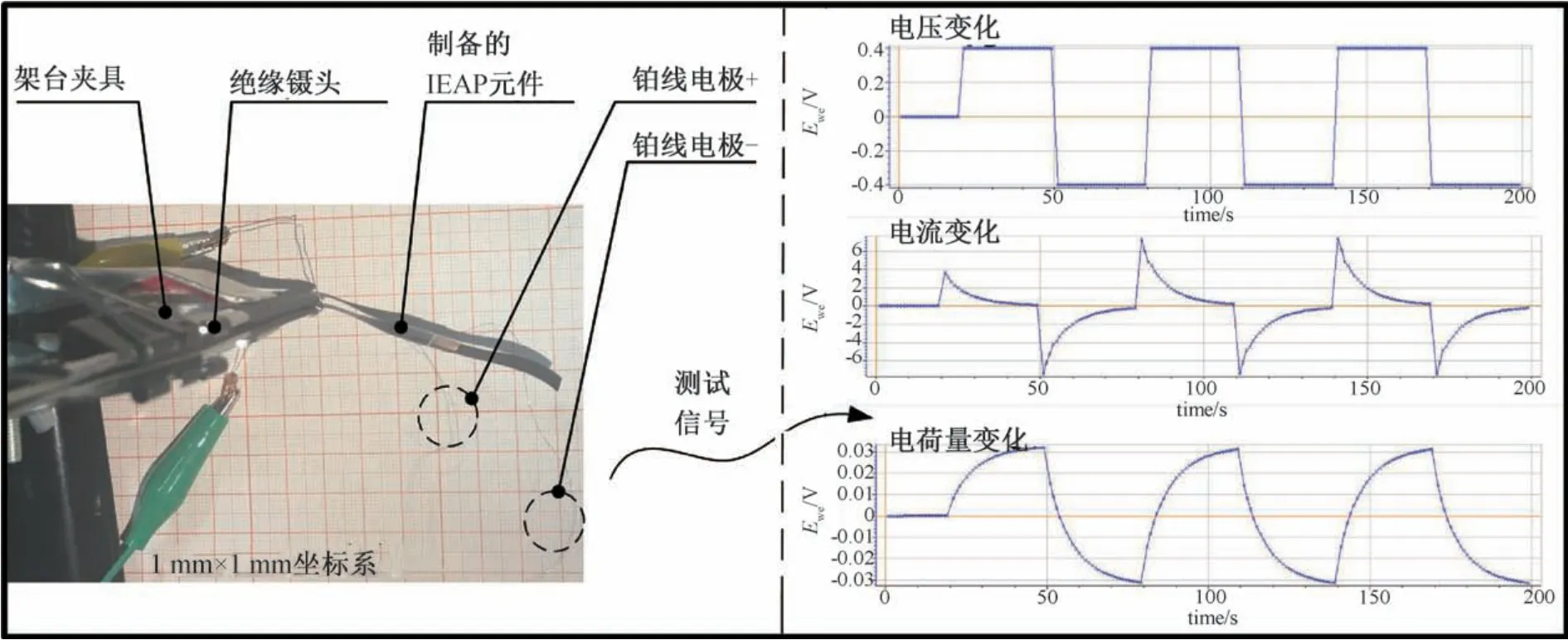

对30 mm×5 mm 和30 mm×10 mm 两种尺寸的IEAP驱动元件进行测试,对驱动元件两端施加方波电压,记录通过驱动元件的电流和电荷量随时间变化的曲线,及驱动元件的位移曲线,测试环境如图4所示,其中图的左半边是测试所必需的硬件,右半边是测试信号的波形图,分别代表3个周期的电压、电流和电荷量的数值变化。

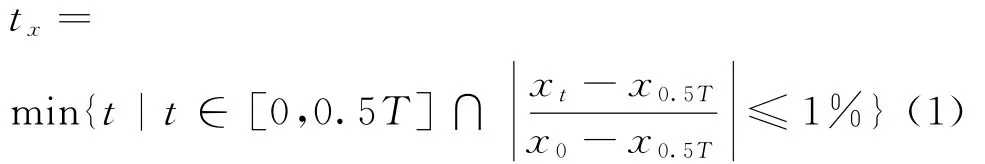

在2种不同幅值的方波电压下,测试2种不同宽度(5/10 mm)驱动元件的响应。以30 mm×5 mm的IEAPA 驱动器的测试过程为例,测试的参数如下:施加的方波电压周期为60 s,幅值为0.2 V,测得通过驱动元件的电流以及两端电荷量随时间变化如图4的右部分所示。为了描述驱动元件的特性,从方波电压刚开始变化的时刻为0时刻开始计时,到下一次电压反转之前的这半个方波周期内,驱动元件位移达到稳态的时间t x为

图4 IEAP驱动元件的测试环境Fig.4 Test environment of the IEAP

式中:x t为t时刻的驱动元件末端垂直方向位移;x0和x0.5T分别为0时刻和0.5T时刻的驱动元件末端垂直方向位移。

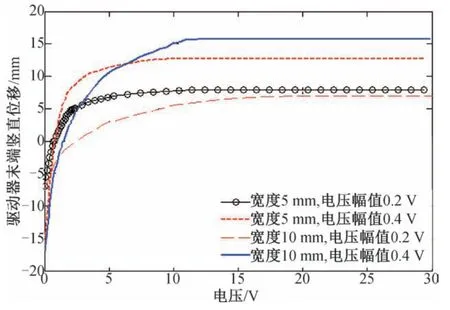

在一个电压变化周期内,4组测试的驱动元件的位移随时间变化关系,如图5所示。由图可知:同一驱动元件,输入方波电压的幅值越大,则驱动元件的达到稳态电流所用的时间越长,达到稳态位移所用时间越短;输入同幅值的方波电压,驱动元件的面积越大,驱动元件充放电的电流也越大,达到稳态电流所用的时间几乎没有变化,但达到稳态位移所用时间变长。

图5 4种情况下驱动元件末端垂直方向位移对比Fig.5 Comparison of vertical displacement of the end of the driving element in four cases

2 模型假设与参数标定

2.1 模型假设与边界条件

1)Au层厚度70 nm,远小于PVDF 层的厚度110μm 与PPy层的厚度30μm,仿真中忽略不计Au层对IEAP驱动元件结构刚度影响。

2)在一定电压范围内,驱动元件的PPy 层因电压产生的应变与电压大小呈线性相关[10]。相关研究表明:PPy弹性模量与电压值正相关,值介于20~180 MPa[11]。简化建模,本文设定PPy弹性模量在-0.5~0.5 V 的外界电压下为常数。

3)驱动元件的热-结构等效模型中,PVDF层的热阻远大于PPy层热阻,其中热阻反映导热材料对热流传导的阻碍能力,这保证有限元分析中驱动元件上下面之间是不发生热传递,两端加载恒温边界条件,保证整个PPy层温度和加载的温度一致。

4)温度场是关于空间和时间的函数,是一种多维的非稳态温度场。本文主要研究驱动元件的稳态响应,将温度场简化只与空间有关。

2.2 热力学等效模型

在有限元分析软件中,并没有能够直接解决制备的驱动元件所对应数学模型的功能块[14]。但有限元软件中包含了基于热弹性理论的热-结构耦合分析,可以用热应变来等效电压应变,温度场来等效电压场,热膨胀系数来等效电压膨胀系数。基于热力学等效模型的理论,构建了本构方程所需的性能参数,从而能够分析材料力电耦合过程[12]。针对驱动元件的温度场分布,可将驱动元件作为一个没有质量交换只有能量交换的封闭系统,系统中能量遵循热力学第一定律[13],即

式中:Q为流入系统的热量;W为系统对外界所作的功;ΔU为系统的内能增量;W K为系统的动能增量;W E为系统的势能增量。

在上述的系统能量中,并不考虑系统对外做功,同时认为系统中的势能和动能并无变化,则有W=W E=W K=0,得Q=ΔU。对于封闭系统,流入系统的热量等于系统内能的增量。将其划分为微小单元来描述其热量传递过程,根据傅里叶导热定律,系统内部的热量传导用热传导微分方程来描述。由于系统内无内热源,故系统上的内热源q v=0。同时认为材料的导热系数是各项同性,则有

式中:λx,λy,λz分别为空间3 个方向上的导热系数。进一步简化为拉普拉斯方程,即

式中:T=T(x,y,z)为系统内部瞬态温度场;ρ为系统材料的密度;c p为系统材料比热容。

当系统内有多种材料时需划分为若干个子系统,其中每个子系统的温度分布均满足拉普拉斯方程。再通过每个子系统之间的温度边界条件进行整体分析。已知稳态时刻系统边界面上的温度值作为第一类边界条件,即:T|s=T|w。其中,T|S表示系统某一边界面上的温度值,T|w为给定的温度值。在本研究中,将驱动元件两端的电压ΔV=1 V等价为ΔT=1 K[12],对边界条件做出的等价。在两端施加1 V 的电压,相当于在驱动元件模型的两端添加2个第一类边界条件,且上下两端的温度的差值为1 K。由于驱动元件由多种材料组成,宏观上每种材料的电阻不同,故等效为传热模型后表现为每种材料的导热系数不同。将总的系统分为若干个具有单种材料的子系统后,不同子系统具有不同的导热系数。每个子系统之间若具有交接面,则交接面上边界条件需满足

式中:λ1,λ2分别为系统1和系统2的材料的导热系数。

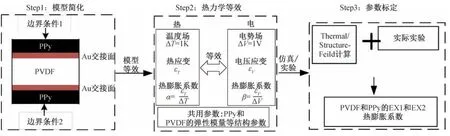

基于以上所述原理,描述了驱动元件两侧输入电压与驱动元件静态响应之间关系。图6所示是标定材料参数的流程图,首先是将材料的模型简化得到理想的几何模型,然后通过热力学等效将电场对应到温度场。最后,将实际测得的多组驱动元件的力学响应,用于指导ANSYS 18.2有限元软件仿真中参数的标定,经过调整参数使得实验与仿真的响应结果相吻合。需要注意的是,所标定得到的数值不具有实际的物理含义,是在ΔT=1 K 等价为ΔV=1 V 的假定下,拟合得到的参数。通过以上标定,可得PVDF 的弹性模量EX1=5.81 MPa,PPy的弹性模量EX2=12.1 MPa,电压膨胀系数β=α=0.25。

图6 热-结构耦合模型等效分析示意图Fig.6 Schematic diagram of thermal-structural coupling model

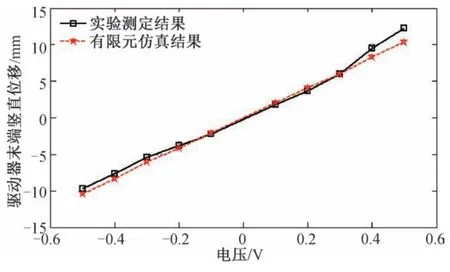

通过该方法得到的参数,用于驱动元件在-0.5~0.5 V 电压载荷下,在ANSYS有限元软件进行有限元仿真,所得的位移变化结果与实际驱动元件测试的位移结果有着较好的拟合效果,如图7所示。实验和仿真的位移数据最大误差为13.1%,平均误差为9.3%,说明了使用该等效模型法描述PPy驱动元件的电-机械响应的准确性。

图7 有限元仿真与实际试样的末端位移Fig.7 Displacement of finite element simulation and the actual sample data

3 单、双自由度机构设计与分析

3.1 单自由度机构设计

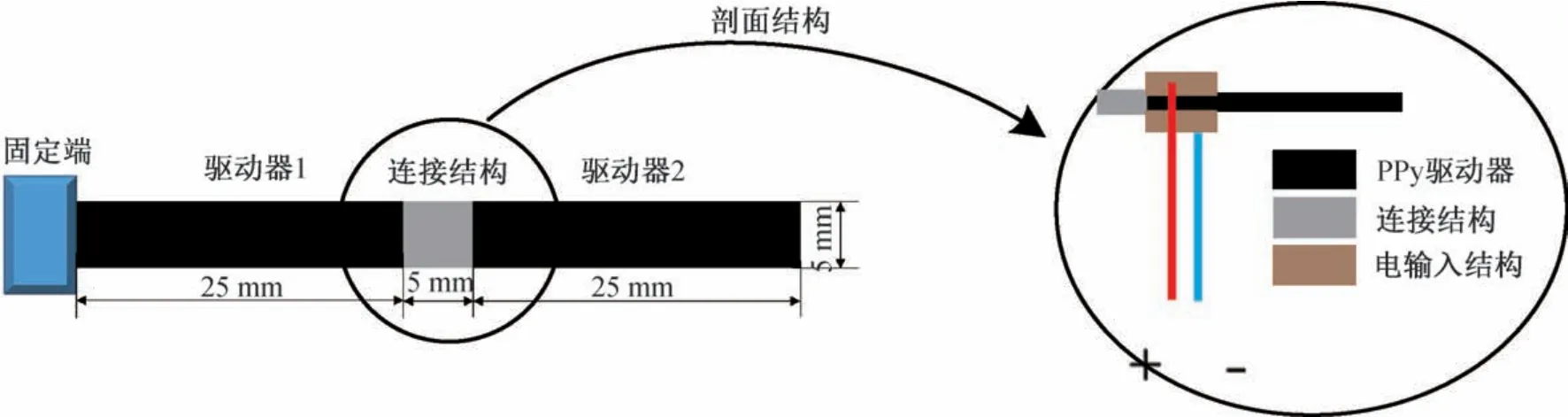

遵循由简到复杂的思路,先依据该驱动元件设计一种单自由度机构进行研究。本文使用线径0.1 mm的铂丝缠绕的薄铜片固定在驱动元件器的连接端,使用宽度为5 mm 的聚乙烯单面胶纸将2个驱动元件连接,侧向布置在水平坐标纸上,忽略重力影响,连接示意如图8所示。

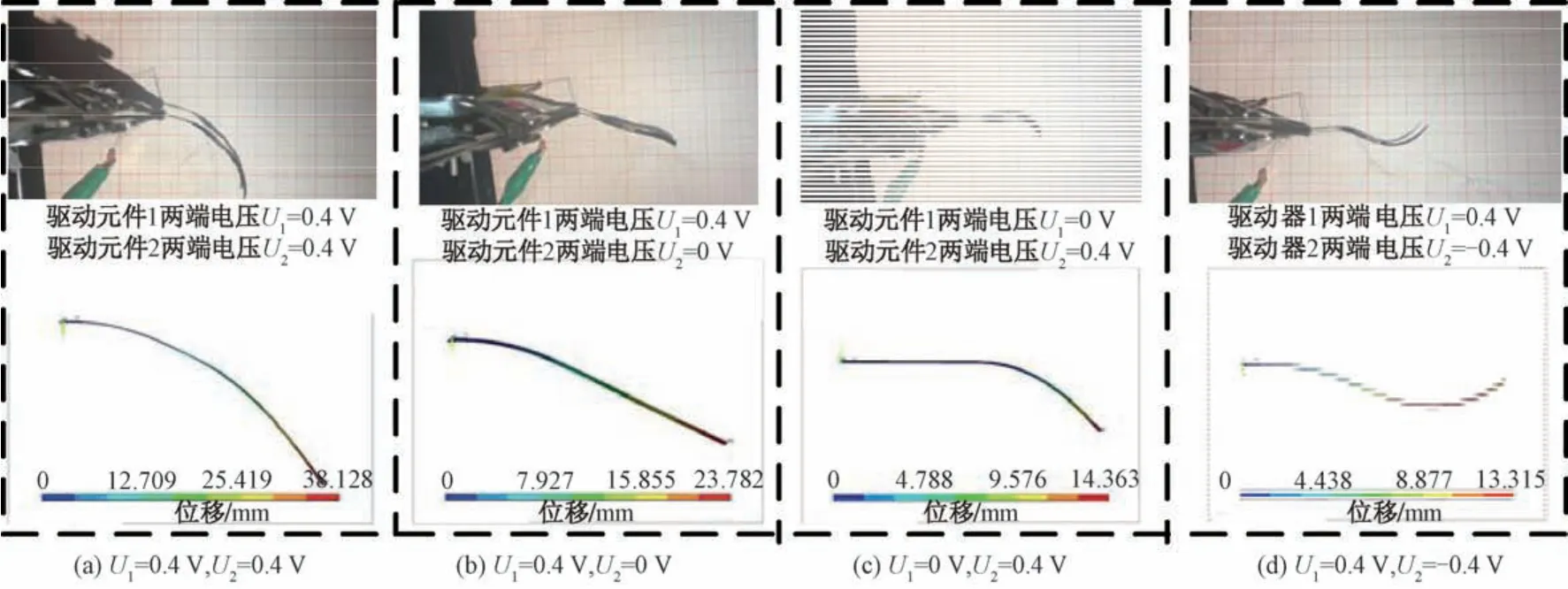

在驱动器1,2两端施加不同电压,进行相应的实验测定,实际位移和仿真对比如图9所示。驱动器1两端施加电压为0.4 V,驱动器2两端施加电压为0.4 V,相应地,在仿真中等效条件为驱动器1,2两端施加0.4 K 和0.4 K 的温度载荷,实验与仿真结果如图9(a)所示。同理,驱动器1两端施加电压为0.4 V,驱动器2两端施加电压为-0.4 V,驱动器呈现S型,如图9(d)所示。

图8 单自由度机构的设计Fig.8 Design of one-degree prototype

图9 驱动元件1,2两端施加不同电压,样机实际末端位移和仿真对比Fig.9 Prototype displacement comparison of experiment and simulation of different voltages

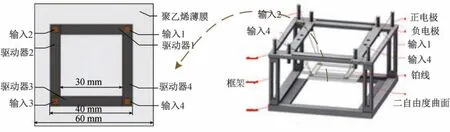

3.2 双自由度机构设计

将4个IEAP 材料粘接在低刚度厚度为2μm聚乙烯薄膜表面,IEAP 两侧与小的铜片电极接触并用铂丝引出,如图10所示,共有4个电压输入分别驱动4个IEAP 薄膜,通过电活性薄膜材料的弯曲和基底结构耦合约束来实现二自由度位移输出,构成一种简易二自由度机构。

图10 双自由度机构设计图Fig.10 Two-degree freedom test prototype

上述实验结果如图11所示。由图可见,通过控制二自由度机构输入电压,可实现机构的末端位移按照特定指令进行改变,4种位型实验与仿真结果对比,形状趋势大致拟合基本一致。但由于很多难以控制或消除的因素,如本身重力、所用聚乙烯薄膜刚度和所用铂丝都会对机构的运动精度造成影响。

图11 二自由度样机施加不同电压,实际位移和仿真对比Fig.11 Prototype displacement comparison of experiment and simulation applying different voltages

4 结束语

本文介绍了IEAP材料的恒流法制备工艺和材料电致大变形的电化学原理,通过电镜形貌扫描定材料厚度方向的几何参数。基于热力学理论,对IEAPA 驱动器建立热-结构耦合等效有限元模型,确定了模型的材料参数:PVDF 的弹性模量EX1=5.81 MPa,PPy 的弹性模EX2=12.1 MPa。在-0.5~0.5 V 输入电压下测试驱动元件的静态电-机械响应,进一步设计了单、双自由度机构并进行实验,所得的实验结果能较好与仿真结果相拟合。但由于受限于工艺手段和条件,对电-机械变形的标定带来一定影响,实验和仿真结果的最大误差为13.1%。以单驱动元件为例,0.5 V 电压下,驱动元件末端的最大位移为9.7 mm。今后可以尝试对结构进行镂空设计,在减小自重的基础上,提高变形驱动的能力。该智能材料可应用于太阳能帆板折展和太空微小矿物质抓取等微操任务,由于舍弃复杂臃肿的机械传动机构,因此在太空探索领域具有独特优势和广阔的应用前景。