条形码符号反差改善的小技巧

2019-10-23文/陈卓

文 /陈 卓

条形码检测不达标,机台必须停机处理,每次停机至少需要半个小时,严重影响了机台的工作效率,而且前后生产的产品都得进行复检,造成生产浪费。所以,改善条形码符号反差势在必行。

高档包装盒上一般都会要求印刷条形码,条形码等级有一套严格的算法规则,且客户有明确的等级要求。尤其是在烟盒上,条形码等级被定为A类检测指标,如不达标,产品会被作报废处理。为了确保条形码等级能够达标,印刷企业一般都配备了专门的条形码检测设备,对其进行固定频次的抽样检测。

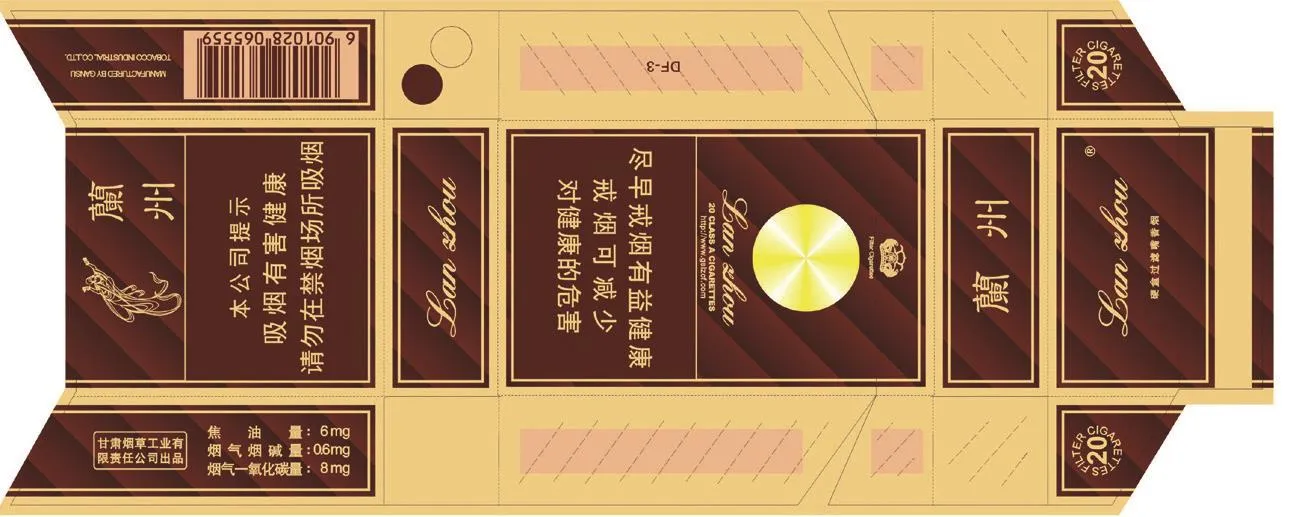

一般情况下,常规条形码可以运用设备固定频次检测及印刷师傅的经验进行控制。但对于非常规性条形码,如胶印机印刷一款非黑色条且非纯白底色的条形码产品时(见图1),经常会出现条码不稳定的现象。生产该产品时,当条形码检测不达标,机台必须停机处理,每次停机至少需要半个小时,严重影响了机台的工作效率,而且前后生产的产品都得进行复检。

图1 非常规性条形码

改善方法1:改变印刷墨色

检测数据显示,条形码不达标的原因主要是由于符号反差所致,其数值分布在52—56。根据条形码编译规则,条形码中的最高反射率与最低反射率的差值称为符号反差(SC=Rmax-Rmin),符号反差有4、3、2、1、0共五个等级(等级4,符号反差≥70%;等级3,符号反差≥55%;等级2,符号反差≥40%;等级1,符号反差≥20%;等级0,符号反差<20%)。

根据条形码编译规则中的定义,我们尝试在印刷时,将白色(条形码中反射率最高)印刷得足够白,或将黑(条形码中反射率最低)印刷得足够黑,使其最高反射率与最低反射率之间的差值≥55。然而,由于条形码的白色和黑色是由专色墨调配而成,且其与印刷版面其他颜色在同一张印版上,所以从颜色本身调整的差值非常小,控制难度大。使用此方法,要达到满意的效果难度会非常大。

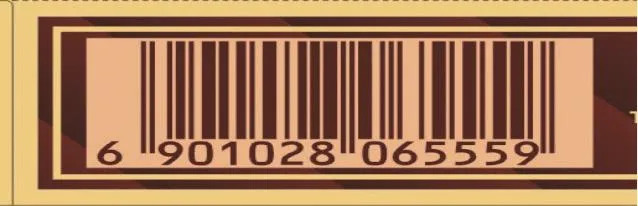

图2 条形码检测仪的检测区域

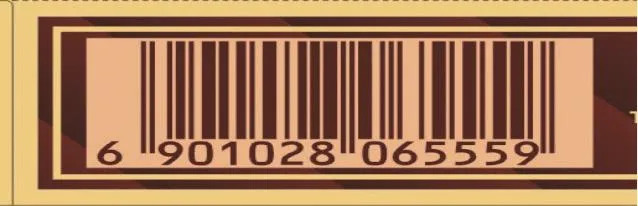

图3 在选中的线条的第二组底色加100%的网

图4 加网后的检测结果

改善方法2:“以点带面”

那么,能否从其他方面提高符号反差?重新研究条形码编译规则及仪器的检测原理不难发现,条形码检测仪每次检测区域为图2所示的一条横线,只要这条横线上某一点最低反射率比之前的反射率低,那么符号反差数值便会有比较明显的改善。换言之,改变一点的反射率比改变整个条形码的反射率容易许多。

同时,为了确保条形码的另外一个指标缺陷度不改变,我们尝试给其中一个比较细的线条的第二组底色加上100%的网(见图3)。

改版后,上机印刷发现,在放大镜下,加网后的线条较之前明显加深,然而,用肉眼看并不明显,外观效果可以达到标准样张的要求。

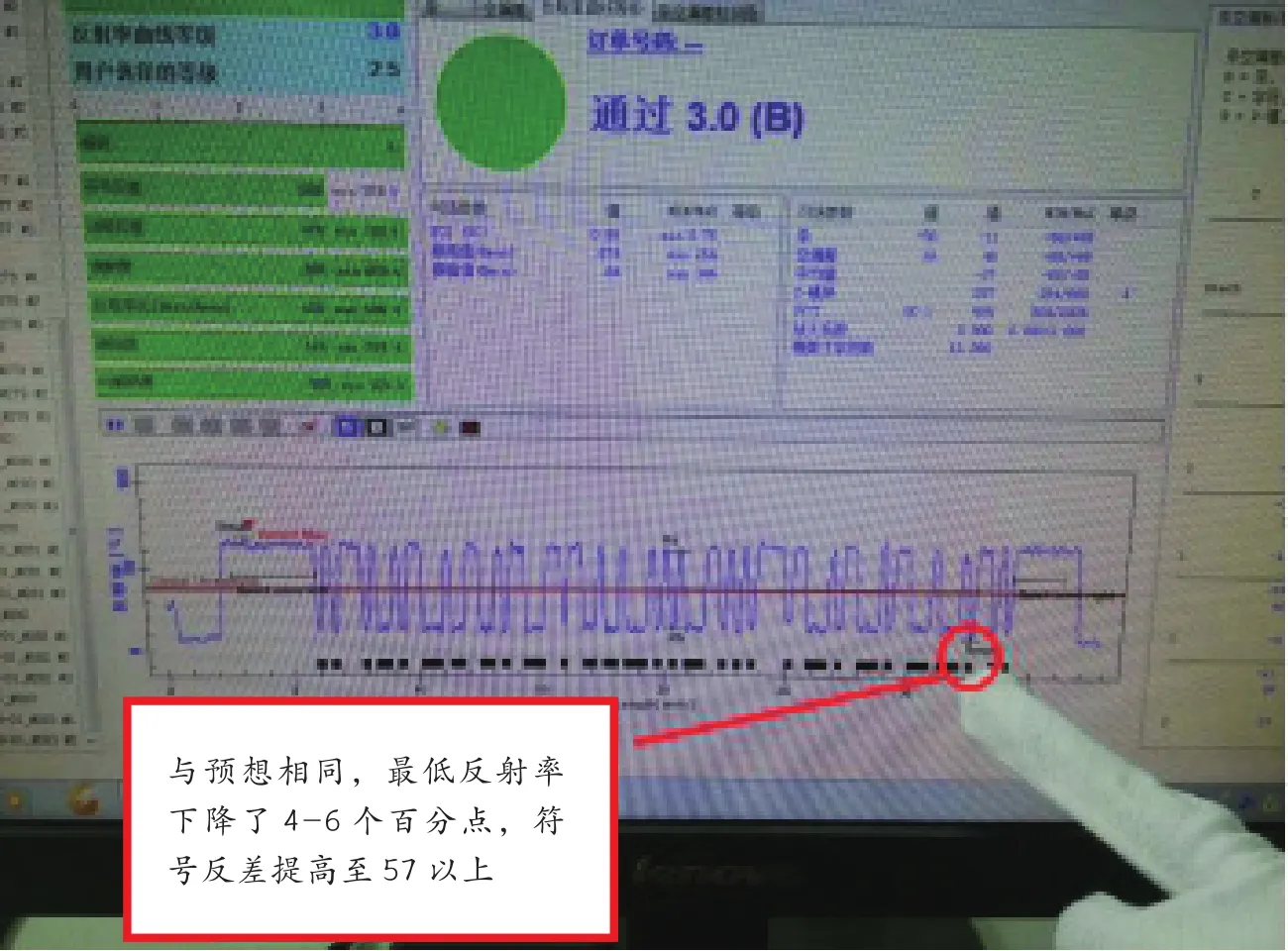

从图4可以看出,该条线的最低反射率下降了4—6个点,最终使符号反差提高至57以上,满足了该产品的要求。

经过后续在多种类似产品上的验证,证明该种方法确能够有效解决此类条形码符号反差偏低的问题。