一种作动筒弹性卡爪锁的设计

2019-10-23鲁德发邓晓山折世强

鲁德发,邓晓山,折世强

(中航飞机起落架有限公司,湖南 长沙410200)

0 前言

带锁作动筒除通过无杆腔和有杆腔的液压切换,实现活塞杆的伸出和收回功能外,常利用内置机械锁使作动筒活塞杆在伸出(或收回)到位后被锁住,实现作动筒在活塞杆伸出(或收回)泄压时可作为承受压(或拉)载荷的撑杆使用的功能。

带锁作动筒有内置卡环锁、钢球锁和卡爪锁等形式[1],卡环锁常在活塞上设置钢制开口弹性卡环,卡在缸筒上的卡环槽中实现作动筒活塞杆到位时的锁定功能,其缺点是卡环滑出卡环槽后易划伤作动筒缸筒内表面,不好控制上锁间隙等;而钢球锁的上锁和开锁导向面制造难度大,结构也较复杂。

本文提出了一种卡爪锁设计结构和布置形式,实现作动筒活塞杆完全伸出到位(下位)时的锁定和可作承压撑杆使用的功能,克服了卡环锁和钢球锁的缺点。同时给出了其关键功能件——弹形卡爪的受力、设计要点和分析方法等,可供设计作动筒内置锁时参考。

1 作动筒下位弹性卡爪锁结构及原理

图1为所设计的作动筒下位卡爪锁结构,它在常规液压作动筒的端盖1、活塞杆2、缸筒6、活塞7之间设置了卡爪锁结构,主要有弹性卡爪5、游动活塞4、弹簧3、调整垫片8及密封件等。弹性卡爪5通过活塞7和紧固件9与活塞杆2的一端固连在一起,在有杆腔和无杆腔液压的驱动下可随活塞杆一起运动。弹性卡爪5的卡爪端设计有前导向斜面H和后导向斜面K,缸筒内凸台两端也设计有前导向斜面E和后导向斜面F,导向斜面用于弹性卡爪开锁和上锁时的导向作用。下位上锁后,缸筒前导向斜面E起支撑和止动弹形卡爪5的后导向斜面K的功能。

图1 作动筒下位锁及锁定状态结构示意图和三维模型图

图1 所示为作动筒活塞杆完全伸出(下位)被锁定状态。在需活塞杆完全伸出(下位)上锁时,无杆腔B内的液压力将活塞杆向左推出,弹性卡爪5的前导向斜面H进入缸筒的后导向斜面F,弹性卡爪5由自由涨开状态变为受压向内收缩并向左移动而进入缸筒内凸台腔。随着活塞杆2的继续向左伸出,弹性卡爪5会推动游动活塞4克服弹簧3的弹力向左移动。当弹性卡爪5爪头进入缸筒6油口A处的大腔时,便会自由涨开,此时游动活塞4在弹簧力作用下进入弹性卡爪的内孔使其不能内收,从而实现活塞杆完全伸出(下位)上锁。

作动筒活塞杆完全伸出,在下位上锁后可当受压撑杆使用,此时,有杆腔A口无压,活塞杆2受压使弹性卡爪5受拉,弹性卡爪5的后导向(支撑)斜面K顶在缸筒6的前导向止动斜面E上,弹簧3的弹力使游动活塞4的支撑面(图中箭头D指示面)进入弹性卡爪5的内孔,使卡爪端头不能向内收缩而滑离缸筒6的前导向止动斜面E,下位上锁有杆腔泄压后该机构锁始终处于闭合上锁状态。

当需要收回作动筒活塞杆时,压力油经作动筒的A口进入有杆腔,推动游动活塞4向左移动。当游动活塞4的支撑面D移出弹性卡爪5内孔而不再对其支撑限制时,在液压力作用下,弹性卡爪5沿缸筒6的前导向斜面E向内收缩,并向右移动直至脱离缸筒6的前导向止动斜面E——即实现下位开锁。下位开锁后,作动筒的活塞杆2(包括固连在一起的弹性卡爪5、活塞7和紧固件9等)在有杆腔液压力的作用下继续向右移动,实现活塞杆的下位锁开锁后的缩回。

2 关键结构件——弹性卡爪的设计和分析

对于图1给出的弹性卡爪锁结构,通常结构布置空间较小,除要计算和选好弹簧参数及设计锁机构中的其它零件外,关键是弹性卡爪5的设计,它的设计直接决定着卡爪锁功能和性能。根据国内外资料和设计经验,对弹性卡爪5的设计通常应重点考虑如下几点[2]:

(1)为增大承载能力,应选用强度值高,塑性好的材料。以便于设计出重量轻、结构尺寸小、承载大的卡爪结构。常用选材料有:30CrMnSiA、35Cr2Ni4MoA和40CrNi2Si2MoVA等。

(2)如图2所示,弹性卡爪的前后导向斜面的导向角度(θ1、θ2)要尽可能合理,同时导向面的表面粗糙度要小,拐角处圆角要抛光,以使上锁和开锁压力不因摩擦力而过大、不划伤缸筒上的导向斜面。通常取 θ1= 30°,θ2= 60°,导向斜面的粗糙度取 Ra0.8。

(3)弹性卡爪爪宽和数量要适当,卡爪长度L要尽可能长。除应满足卡爪受拉、卡爪承压斜面受挤压的强度要求外,卡爪上锁和开锁时爪瓣根部弯曲应力要尽可能小,以提高爪瓣的寿命,同时还应满足活塞杆向外伸出时上锁压力和活塞杆收回时的开锁压力要求。

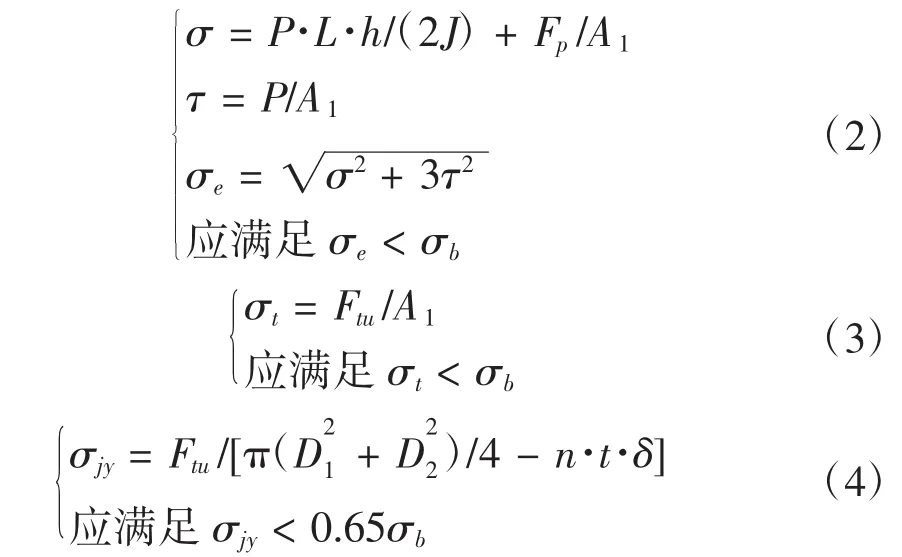

参见图1,开锁时,来自A口的开锁压力将游动活塞4向左推动使其脱离弹性卡爪5的内孔,并推动弹性卡爪5向右移动,沿缸筒6的前导向斜面E向内缩入缸筒内腔实现开锁,卡爪向内收缩变形可简化成悬臂梁的变形。卡爪向内缩入缸筒的受力可简化成图2所示模型(图2为上锁时卡爪受力模型),经分析推导[3],变形受载、上锁和开锁压力可按简化公式①进行分析和判定,爪瓣根部弯剪当量应力σe可按公式②分析和判定;爪瓣拉伸应力σt按公式③分析和判定,活塞杆受压,卡爪端部斜面挤压应力σjy可按公式④分析和判定。弹性卡爪实物图见图3。

图2 弹性卡爪锁上锁受力示意图

图3 弹性卡爪实物图

式中:P为单瓣卡爪缩进缸筒内孔变形δ所需径向力;

δ为卡爪端部开锁时进入缸筒内变形量,δ=(D1-D2)/2;

E为卡爪材料的弹性模量;b为单瓣卡爪根部弯曲截面宽度;L为卡爪弯曲段悬臂长度Fp为卡爪缩进缸筒内孔变形所需轴向力;μ为卡爪与缸筒斜面间的摩擦系数(≤0.15);p为作动筒开锁压力;n为卡爪爪瓣数量;t为两个爪瓣间开槽宽度;A为作动筒开锁/上锁液压力作用(有杆腔/无杆腔)面积;σb为卡爪材料许用应力;A1为所有卡瓣受拉时根部弯曲截面处面积,。

通常,由于结构布置空间小,上锁或开锁时的卡爪根部的等效应力较大,为降低该等效应力,从公式②知可增大爪瓣根部厚度h和减少弯曲悬臂长度L,但从公式①知这会增大开锁和上锁液压压力。设计时,可先根据结构空间确定一个缸筒内腔凸台的内径 D1、变形量(如取 δ=1.5 ~ 2 mm)、d1和 L1,然后根据公式①、②、③、④及其设计判据要求反复计算替代分析算出 d2、t和 n。

按上述分析方法设计的卡爪锁经试验验证,公式①简化计算确定的作动筒活塞杆下位开锁压力和上锁压力(取μ=0.15时)较为保守,用该简化计算能保证试验上锁和开锁压力值要求。

(4)为提高弹性卡爪锁的上锁和开锁使用寿命,应降低弹性卡爪根部的应力集中,可增大弹性卡爪根部圆角半径或在弹性卡爪根部钻圆孔,并将棱边抛光。在确定好弹性卡爪结构尺寸后,通过有限元进行卡爪锁寿命评估,确保这种机械锁的关键件——弹性卡爪的使用寿命符合设计要求。

通过上述分析和设计的弹性卡爪锁结构,很好地通过了产品结构的设计鉴定工作循环试验。其优点是:弹性卡爪在上锁和开锁进入缸筒内的活塞密封表面期间,卡爪爪头外径面不会和缸筒内腔密封面相接触,避免了卡环锁的卡环在退出锁槽涨开后划蹭缸筒密封面的缺点;同时通过调节弹性卡爪后面的调整垫片厚度可控制锁的下位间隙;弹性卡爪锁结构可承受较大的轴向拉载荷;利用卡爪变形可很好地控制上锁和开锁压力。

3 试验验证

按上述分析设计的某卡爪锁结节结构见图1,卡爪零件实物见图3。卡爪材料为为40CrNi2Si2MoV,E=205 GPa,相关结构尺寸为 δ=(55-52)/2=1.5 mm,h=(51-47)/2=2 mm,t=1.8 ~ 2 mm,L=35 mm,n=18,μ =0.1,有杆腔尺寸为 Φ58 × 40 mm,无杆腔尺寸为Φ58 mm。计算开锁压力≈2.8 MPa(空载时设计要求值为0.8 MPa≤P<3 MPa),计算上锁压力≈1.5 MPa(空载时设计要求值为≯2 MPa)。卡爪锁寿命寿命估算值约为25 650次工作循环。安装此卡爪锁作动筒的试验图见下图4,试验结果如图4。

图4 卡爪锁作动筒试验图

开锁和上锁压力检测试验时,活塞杆端不带载时。在生产的多件产品试验中,上锁压力试验实测值在1.3~2.0 MPa间,开锁压力试验实测值在1.25~1.4 MPa之间,符合设计要求值。

安装上述尺寸卡爪锁的某作动筒按标准[4]进行了耐久性工作循环试验。安装见图4,一个工作循环试验方法为:模拟作动筒的工作历程,即:从活塞杆收回到底→活塞杆受压载4 000 N伸出上锁→加压载Ftu=60 000 N→活塞杆受拉载4 000 N开锁并收回到底。试验经历了20 000多次的上锁、开锁和收放承载工作循环试验,锁寿命满足标准要求的20 000次工作循环要求,功能性能稳定、工作可靠。同时按此设计的其它卡爪锁结构也得到了较好的试验验证。

4 结束语

本文提出的作动筒弹性卡爪锁的结构,结构轻巧、布置紧凑、上锁和开锁原理简单、承载能力大、设计与简化分析方法简单易行,可供作动筒内置锁的设计时参考。