“海洋石油162”拖航就位作业设备升级改造实践

2019-10-23

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

“海洋石油162”是我国自主设计建造的首座海上移动式试采平台,当完成一处油田的试采任务后,可以降至海面,并用拖轮拖至新的作业地点,进行新的试采作业,要求其拖航、就位、撤离操作安全高效[1]。总结“海洋石油162”自2017年4月首次拖航至2018年5月经过三次拖航就位与停产撤离作业经验,发现部分设备存在制约拖航作业效率的问题,同时存在安全隐患。

1)右舷火炬臂无收放装置,火炬臂收放只能依靠右舷25 t吊机配合,收放耗时长,且存在吊机钢丝绳跳绳,火炬臂结构受损等风险。

2)桩腿外加电流阴极保护系统提升装置原设计为手动收放,该装置自重约50 kg,全长超过4 m,依靠手动收放耗时长,且易与平台发生磕碰造成设备损坏,影响桩腿阴极保护系统加快桩腿腐蚀。

3)桩腿喷冲管线过重,管线拆装需要约5 h,效率低下。主拖轮挂拖后,由于喷冲管线安装时间过长,平台长时间处于漂浮拔桩状态,易造成拖带失控碰撞平台,存在较高的安全风险。

4)平台设计建造阶段选用的磁罗经误差大,在拖航作业中无法准确测量出船艏向,造成卫星无法准确追星,卫星网络中断,通讯无法得到保障,应急情况下与陆地沟通受限。

5)升降平台过程中,海水提升泵电缆卷盘转动时挤压电缆导致电缆破损,易发生短路伤人,引起海水提升泵停泵,造成主机因冷却水停止供应机组高温停机,进而导致升降平台作业停止,直接影响拖航作业。

6)每次试采作业前,平台拖航就位后,需下放井口扶正平台及配套设备,作业操作只能依靠梁卡、吊点、悬挂倒链等方式进行,作业效率极低,且易发生磕碰,使人员受伤和设备损坏。

因此,需要对现场存在的问题进行升级改造,提高拖航就位与停产撤离作业的作业效率,节约作业时间,降低作业成本,将拖航就位作业中优化的工时有效的转化为生产作业,提高产值的同时降低拖航作业中存在的风险。

1 改造过程

升级改造内容包括:增加右舷火炬臂收放绞车;增加桩腿外加电流阴极保护系统提升绞车;更换便于安装的新型喷冲管线及接头;增加电罗经装置;海水提升泵电缆卷盘更换为电滑环连接;增加悬臂梁下部行车、导轨装置,等。

1.1 增加收放右舷火炬臂液压绞车

拖航作业前后需要分别完成火炬臂的收放工作,由于现场工艺撬块布置紧凑,因此建造设计阶段未选择采用绞车进行收放操作,而是使用25 t吊机配合作业,见图1a)。吊机在配合收放操作时需要8人同时配合,才能顺利完成收放操作,而且吊机需避开桩腿影响。因此单独依靠吊机收放右舷火炬臂,对吊机钢丝绳的拉拽角度、力度、速度都要求极高,稍有失误就会造成吊机钢丝绳、滑轮等附件损坏甚至造成火炬臂结构损伤,存在极大的安全隐患。

通过现场调研,分析工艺区设备布置及甲板结构,在不影响任何工艺流程及设备的前提下选择最适合安装火炬臂收放绞车的位置。确定在测试分离器与气液分离器间安全通道上方搭设收放平台,见图1b),既满足安装绞车要求,也不影响人员通过。首先校核该处甲板载荷,设计通过右舷液压锚机处联通平台主液压站液压管线为绞车提供动力。通过安装火炬臂收放绞车,能够平稳快捷地完成火炬臂的收放作业,极大地节省了人力,减少了拖航作业准备时间约3 h。

图1 火炬臂液压绞车

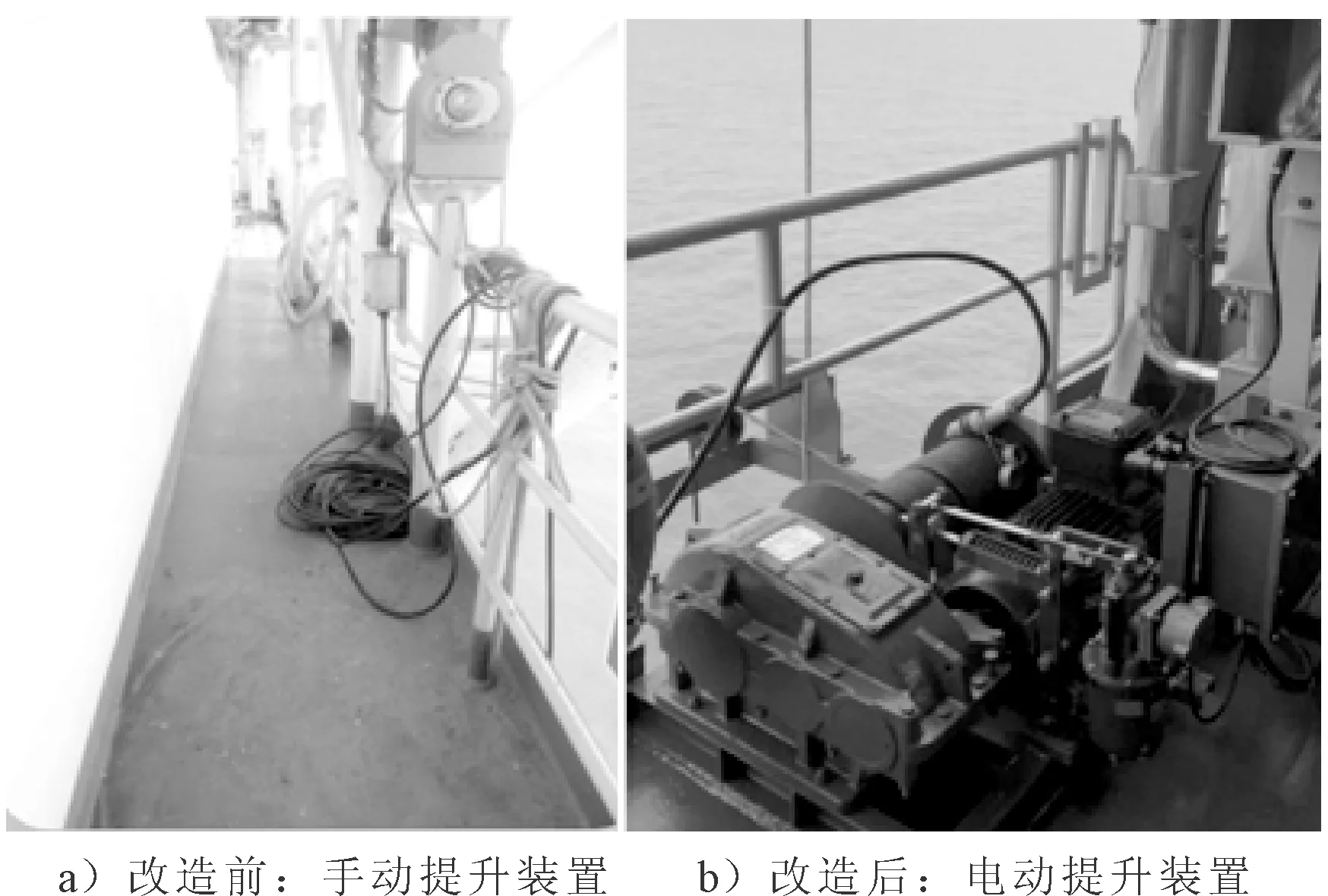

1.2 桩腿外加电流阴极保护系统提升装置升级为电动绞车提升

平台船艏及船艉主甲板各安装一组钛电极,每组钛电极重50 kg,长度超过4 m,通过50 m缆绳与50 m电缆连接,放入海面下约6~7 m。拖航作业前需3~4人配合,手动提升至主甲板,见图2a)。在提升过程中受风浪、海冰等影响经常出现磕碰平台的情况,若长期通过该方式收放易造成电缆及缆绳断裂,钛电极组落入海中,影响桩腿阴极保护系统的使用造成桩腿加速腐蚀,同时具有人员受伤的风险。

通过咨询厂家与现场调研,对原有钛电极更换为轻便型电极,下方配重块改为40 kg,并安装2台电动绞车,用于钛电极组回收与下放,见图2b)。改造完成后,在使用过程中大大节约了人力,提高了工作效率,缩短了平台拖航作业准备时间约1 h。

图2 外加电流阴极保护系统提升装置

1.3 喷冲管线改造

桩腿喷冲系统由30 MPa高压喷冲系统和0.8 MPa低压喷冲系统组成。原喷冲软管、连接弯头和快速接头耐压均为32 MPa,各接头质量较重、软管不易弯曲。在安装喷冲管线时,需要8人及吊机相互配合,在精准对接的情况下才能连接成功,见图3a)。连接8根喷冲管线整个过程耗时约5 h,严重影响了拔桩、拖航、就位速度。

通过分析近几次插桩深度及喷冲拔桩过程发现,仅需要低压喷冲系统即可满足拔桩要求。将喷冲软管及组件替换为1 MPa耐压等级软管及连接组件,更换完成后,连接组件重量减至原重量的1/5,软管易弯曲安装,改造完成后,两人即可在15 min内完成喷冲管线安装工作,见图3b),总体安装时间缩减至约30 min。

图3 喷冲管线

1.4 平台磁罗经升级为电罗经

海洋石油162平台建造设计阶段选择磁罗经为平台指明船艏向,见图4a)。磁罗经维保较为困难,并且需要定期由罗经师对其校准,一旦发生故障或误差偏大只能返厂处理,为平台设备维保工作带来不便。并且在平台数次拖航作业中,由于磁罗经测量船艏向误差大[2],直接输入卫星天控机将会造成卫星丢星,卫星通讯中断,不能保障拖航作业通讯,存在一定的安全风险。

为保障拖航作业安全顺利进行,平台安装GC80型电罗经1台,见图4b)。该型号电罗经具有精度高、数字输出、免维护等特点。在平台后期拖航作业中,能够与卫星天控机联动实现自动追星功能,保障了拖航作业中的通讯安全。此外相对于磁罗经,每年可节约罗经液消耗、罗经师校准等费用。

图4 罗经装置

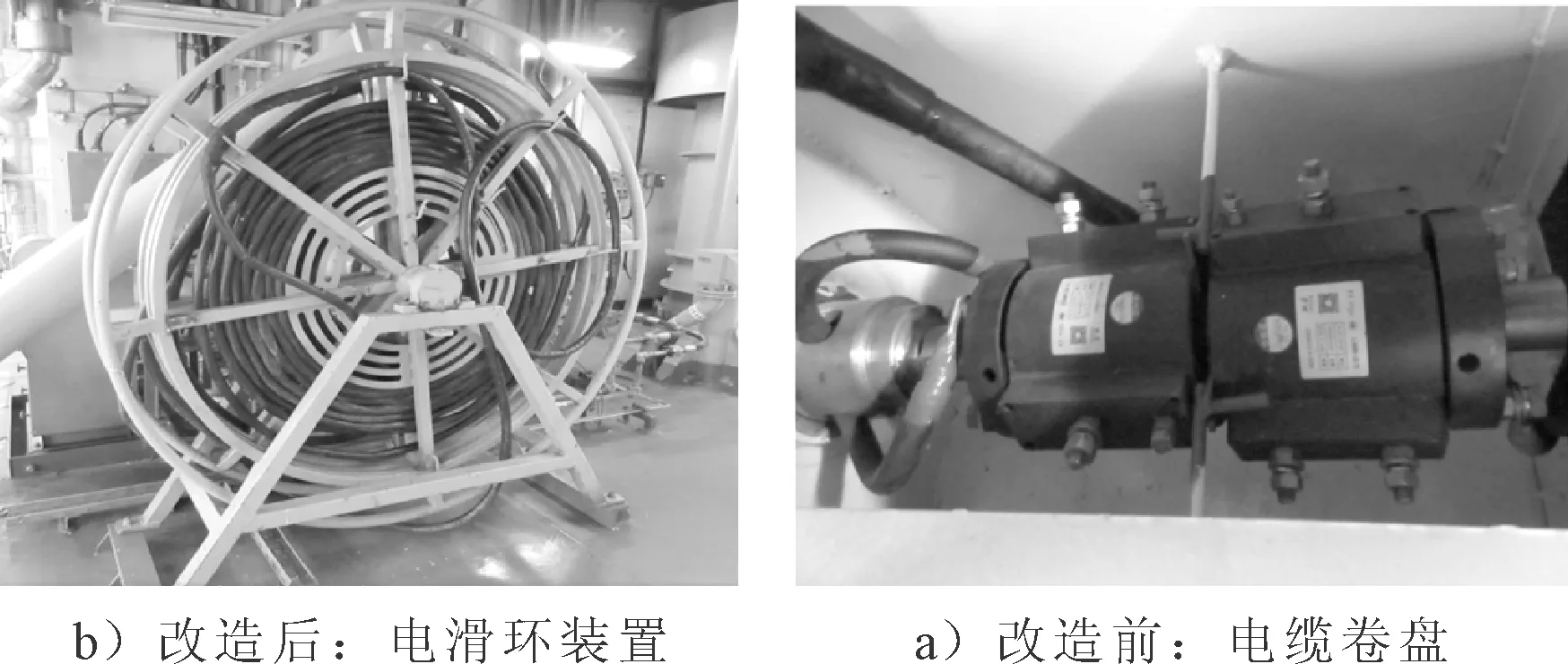

1.5 海水提升泵电缆卷盘更换改造为电滑环连接

海洋石油162平台2套海水提升泵塔各配备1套电缆卷盘,用于海水泵塔升降期间电缆收放整理[3],见图5a)。由于电缆卷盘转动半径过小,在收纳电缆时电缆受到扭结、挤压,导致外绝缘皮破损,最严重处内层绝缘皮裸露,存在较大的安全隐患,直接威胁操作人员人身安全;而且,升降平台期间若海水提升泵失电将导致主机高温失电,最终导致拖航作业终止。

通过前期调研,查阅相关文献,在不改变转盘结构尽量减少工作量的前提下,决定采用电滑环方式对电缆卷盘进行改造,见图5b)。通过取消硬线连接方式,采用电滑环连接,当电缆卷盘转动时,电缆不随之动作,避免了电缆受外力扭结、挤压破坏绝缘层[4]。通过改造并去除受损严重段电缆,完全避免了电缆受力挤压破损现象。延长了电缆的使用寿命,减少了协助作业的人力,也免去了升降海水塔过程中拆装电缆的工作,提高了作业效率,消除了安全隐患。

图5 电缆卷盘

1.6 悬臂梁下部增加行车导轨

拖航作业精就位后需要下放扶正平台,安装扶正平台走道、隔水套管抱卡、油管及其他井口连接组件。在吊装过程中由于防喷器吊行程较短,钻台绞车又受限于悬臂梁及钻台位置,每次井口吊装作业人员依靠梁卡、吊点悬挂倒链作业效率低,易发生设备磕碰损坏。

通过修井悬臂梁下方甲板选取适用作业范围的U型吊装通道,在通道承重梁处选取焊接点焊接行车轨道,并安装负荷3 t的电动绞车,协助井口吊装作业。通过安装行车轨道,行车有效覆盖面积达到修井区甲板的2/3,从原井口扶正平台相关附件安装时间7.0 h缩减至1.5 h,大大降低了吊运安装时间,避免多次移动悬臂梁及井架作业,减少了现场工作量的同时降低了安全风险。

2 改造应用情况

相对改造前,设备升级改造后每次拖航作业节约时间约16 h,大大节约了人工成本,间接减少了拖轮租赁费用;将拖航就位作业中优化的工时有效地转化为生产作业,提高产值的同时降低了拖航作业中的风险。

在2019年4月29日从曹妃甸WHPD至WHPE平台拖航作业中,“海洋石油162”平台实现了单日降平台拔桩、拖航、初就位、精就位作业并顺利预压升船至指定高度,设备升级改造成绩得到了充分验证。

3 改造成果社会效益及经济效益

通过此次拖航就位设备的升级改造,能够节约作业人员的工作时间,减少室外作业的安全风险,保障作业人员的人身健康;相较于改造前,节约拖航时间,能够有效的减少能源的消耗,降低设备运转期间排放产物对环境的损害。

相关技改成果迅速转化为生产力。相对改造前,升级改造后每次拖航作业节约时间约16 h,大大节约了人工成本,间接减少了拖轮租赁费用;将拖航就位中节省的作业时间有效的转化为生产作业时间,提高产值的同时降低了拖航就位作业中的风险。

依据全年3次拖航就位计划,约为采油公司年节约成本304万元/年。