汽车内饰NVH 性能分析及研究

2019-10-23张明冯策刘伟李美兴

张明,冯策,刘伟,李美兴

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

前言

随着经济及科技技术的发展,人们对汽车科技性、环保性、安全性及舒适性等要求越来越高。其中,车辆振动及噪声直接关系着汽车NVH 性能,并影响驾驶室乘坐舒适性品质。NVH 是指汽车的噪音(Noise)、振动(Vibration)、舒适性(Harshness)。同时,结合国际法规要求,提高车辆NVH 性能已成为汽车研发过程中重要任务之一。降低车辆振动及噪声,提升驾驶室声学品质是当前汽车设计中应解决的重要问题。

汽车主要有三大振动源:动力系统噪声振动源、路面噪声振动源与风激励起噪声振动源。

(1) 动力系统噪声振动源

动力系统主要包括发动机、变速器、进气系统等。且此些部件都直接与车身系统相连,所产生噪声与振动直接传递到车身。汽车行驶时,它们是车内最主要噪声与振动源。

(2)路面噪声振动源

轮胎与路面行驶摩擦时产生噪声并传递车内。路面与轮胎间振动通过悬架系统直接传递到车身,并对驾驶室产生振动与噪声。此噪声振动与车速有关系,并与轮胎、悬架系统的参数也有关。当汽车以中等速度行驶时,该噪声为车内主要噪声源。

(3)风激励引起的噪声振动源

汽车以较高速度行驶时,风施加力在车身上。风同车身作用产生噪声,车外风噪穿过车身传递进车内。并且,风将车身钣金激励起,板振动并辐射噪声进车内。该噪声同车速大小紧密相关。一般情况下,汽车在高速行驶时(V>120km/h),风噪会压过前两种噪声振动源,成为最大噪声源。

噪声振动从车外经过车身传递到车内,传递过程主要分为三个阶段:源—传递通道—接受体。其模型如图1 所示:

图1 声音传递模型图

三大噪声振动源主要通过空气声传递和结构声传递两种途径,对车内传递振动与噪声。

空气声是指声音在空气中传播而人听到的声音,属于直接传递到人耳。结构声是指声波在结构中传递,再辐射到空中,最后人听到的声音,属于间接传递到人耳。

车内噪声与振动是由车外的“源”和车身的“传递通道”两者决定。因此,控制车内噪声振动主要从源与传递通道两个方面解决。

对空气声来讲,传递通道即为车身隔声与吸声。对结构声来讲,传递通道即为与车身接触点的振动向车内的传递。相对空气声传递通道来讲,结构声传递通道相对更复杂。

本文主要研究针对空气声为主的声学包装NVH 性能,从而降低车内噪声声压级,提高驾驶室乘坐舒适性及整车品质。

1 车身NVH 目标

车身NVH 开发设计贯穿于整个开发周期。车身NVH 目标体系主要是建立车身自身噪声和振动目标。

车身NVH 开发设计贯穿于整个开发周期。车身NVH 目标体系是建立车身自身噪声和振动目标。此目标体系含盖四个层面目标:整车级车身NVH 目标、内饰车身NVH 目标、白车身NVH 目标与零部件NVH 目标。本文主要提及整车级车身NVH 目标和内饰车身NVH 目标。

所谓整车级车身NVH 目标,指在整车状态下,车身对整车NVH 的影响所需设立的目标,包括车身振动目标与声学目标。其中,整车气密性、隔声量、声腔模态与关门声品质作为声学目标。

内饰车身NVH 目标包括振动和噪声两方面。内饰车身振动目标包括弯曲模态频率和扭转模态频率,外界振动对车内振动的传递振振灵敏度。内饰车身声学目标包括外界声音激励对车内声音传递的声声灵敏度,以及外界振动激励对车内声音传递的声振灵敏度。

内饰声学包装主要解决空气传播路径中噪声、内饰车身振动及声辐射问题。

此次内饰声学包装主要从隔声结构、吸声结构方面进行研究。当外界噪声振动施加到车身时,内饰声学包装对此激励有一定的衰减作用。

2 吸声结构与隔声结构

2.1 吸声结构

2.1.1 吸声原理及吸声系数

声波在媒质中传播或者入射到另一个媒质的过程中,声能减少的过程就是吸声。吸声原理是声能转换成热能。当声波入射到多孔材料上,声波能顺着微孔进入材料内部,引起空隙中空气振动。由于空气黏滞阻力、空气与孔壁的摩擦和热传导作用等,使相当一部分声能转换为热能而被损耗,从而达到吸声目的。此材料也被称为吸声材料,其吸声过程如图2 所示。

图2 材料吸声图

衡量材料吸声能力的指标是吸声系数,其表达为:α=Ea/Ei=1-Er/Ei

(其中Ea 为吸收能量、Ei 为入射能量、Er 为反射能量)

吸声系数越大,表明材料的吸声能力越强。材料吸声系数为0--1。通常将吸声系数大于0.2 的材料称为吸声材料。吸声系数大小不仅与吸声材料本身有关,且与入射声波的角度等参数有关。

2.1.2 吸声主要材质及结构

吸声材料主要是指多孔吸声材料。多孔吸声材料是指从表面到内部有较多互关联的微孔材料。因内部有足够多微孔,且向外敞开,从而吸声声能。

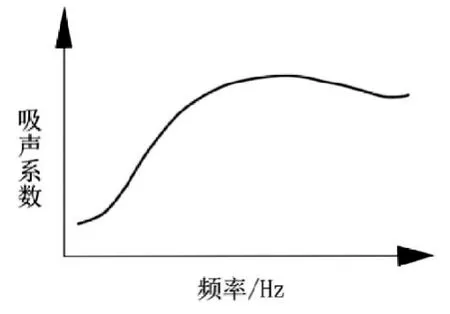

多孔吸声材料的吸声系数随频率变化的曲线,如图3 所示。

图3 多孔吸声材料的吸声系数随频率变化的曲线

低频情况下,吸声系数较低,若解决低频噪声问题,采用吸声材料效果不佳。频率>250Hz 后,吸声材料才起到实质吸声作用。随着频率提高,吸声系数增加。当增加到某一频率时,吸声系数达到最高,之后随着频率增加而波动,最后趋于一个稳定值或者降低。

多孔吸声材质可分为纤维型、泡沫型和颗粒型。汽车常用吸声材料有两种:泡沫吸声材料和纤维吸声材料。吸声材料主要结构如图4 所示。

图4 吸声材料结构图

泡沫吸声材料的吸声系数较高。PU 发泡材料是一种常见应用在车身上的泡沫型多孔吸声材料。如前壁板上、地毯上等。但其成本较高,因此主要用在中高级车上。

纤维吸声材料包括玻璃纤维、热塑纤维毡、针刺纤维毡、树脂纤维等。纤维材料吸声系数随频率的增加而增加。棉毡是一种应用较多的纤维材料,多用于前壁板、地毯等地方。玻璃纤维材料具有良好的保温隔热和防潮效果,也常用做发动机罩板和前壁板外侧的吸声隔热材料。由于成本低,纤维吸声材料主要广泛应用于经济型汽车上。

由于吸声材料一般为多孔性介质,所以隔声性能较差。

吸声材料在汽车内饰上应用广泛,如发动机罩隔热垫、发动机舱隔热垫、前壁板隔声垫、顶棚等。同时在A、B、C立柱上、门槛梁、门内饰板、轮毂包、仪表台板等地方也都安放吸声材料。

2.1.3 影响吸声系数的因素

影响材料吸声系数的因素有流阻、孔隙率、结构因子、厚度、密度、温度与湿度。

(1)流阻影响

流阻是指空气质点通过材料空隙的过程中所受的阻力。

流阻反映了材料的透气性,流阻越大,材料透气性越差。一般将材质分为高流阻、中流阻和低流阻三类型。对于低流阻材料,因内摩擦力与黏性力低,产生声能损失也低,因此低频段吸声系数低,到某个频率,吸声系数上升。对高流阻材料,因过高流阻使空气穿透材料的能力降低,导致吸声性能不佳,因此整个频段内吸声系数较低。

一般材料流阻将选择一个合适的范围,一般增加或减少材料体密度来调整流阻大小。最佳流阻为100--1000Pa﹒s/m。

(2)孔隙率影响

孔隙率(B)是指材料中空气的体积和整个样件的体积之比,表示为 B=Va/Vm

(Va 为空气的体积;Vm 为整个样件的体积)

多孔材料的孔隙率通常在70%以上,矿渣棉为80%以上,玻璃棉为95%以上。通常,材料孔隙率高、孔隙细小,则吸声性能较好;反之,孔隙过大,则吸声效果较差。

(3)结构因子影响

所谓结构因子,指多孔材料内部微观结构对吸声性能影响的因子。多孔材料结构因子大多数为2—10,也有高达25。结构因子对低频吸声基本没有影响。当材料流阻比较小时,也可以增大结构因子,使吸声系数在中高频范围内呈现周期性变化。

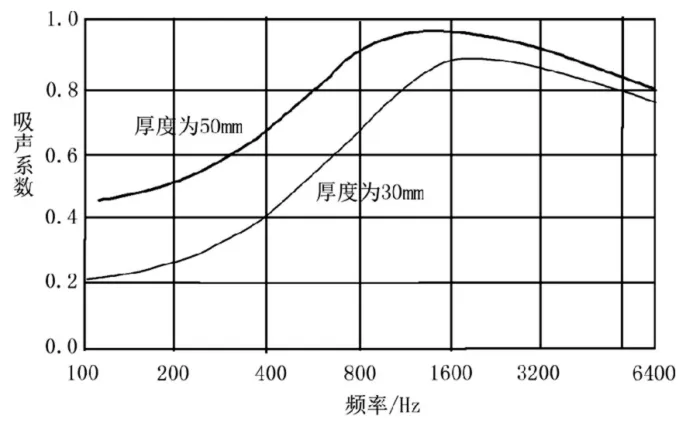

(4)厚度影响

不同厚度的同一种材料的吸声系数如图5 所示。厚度增加,吸声系数增加,特别是在中低频段。但是厚度增加到一定值之后,吸声系数的增加量就开始减少。

车身布置时,声学包装材料的厚度一般不超过30mm。在此厚度范围内,增加厚度对提高吸声系数有帮助。设计内饰结构时,尽量给声学材料留下足够大空间。

图5 不同厚度同一种材料吸声系数图

(5)密度

材料体积密度同材料纤维、颗粒大小等因素有关系。体积密度增加,材料内部的孔隙率降低,流阻增加,低频段的吸声系数提高,但高频段的吸声系数降低。

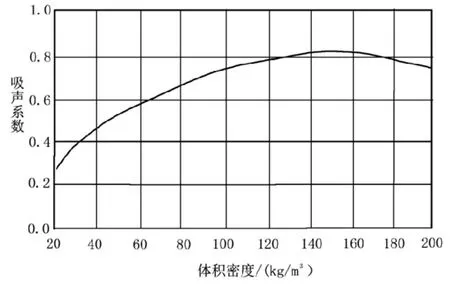

体积密度一样的不同材料,其吸声系数可能不同。一定体积密度能使某种吸声材料达到最佳吸声效果,因此不同材料有不同的最佳体积密度。某材料吸声系数随体积密度变化关系如图6 所示。

图6 体积密度与吸声系数的关系图

(6)温度影响

在常温下,环境温度对材料吸声系数几乎无影响。当温度变化时,声速和波长会发生变化,因此吸声系数频率会漂移。温度降低,吸声系数往低频方向漂移;温度升高,则往高频方向漂移。

(7)湿度影响

湿度增加会降低材料的孔隙率,从而降低吸声系数。而且,湿度高会使材料变质。

2.2 隔声结构

2.2.1 隔声原理及隔声系数

采用某种材料与结构将外界声源同接收环境隔离开,使环境噪声减少,即为隔声。

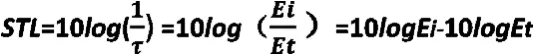

当声音从空气入射到另外结构的表面时,一部分声能被反射回来,另一部分声能则透过,继续在空气中传播。这种材料能反射一部分声能,只让一部分能量透过,即为隔声材料,如图7 所示。

图7 材料隔声图

材料隔声能力采用声传递损失(STL)来定义。其声传递损失的定义为入射声功率与透射声功率之比的对数值。即为:

声传递损失越高,材料隔声性能将越好。 均值材料的隔声性能满足质量原理,密度越高,隔声性能越好。

2.2.2 隔声材质及隔声结构

隔声结构一般分为单层板隔声与双层板隔声。

隔声单层板的隔音结构如上图7 所示。单层板隔声性能是由板面密度(质量)、刚度与阻尼(材料损耗因子)决定。低频段,隔声效果由刚度控制。到了一定频率后,隔声量由质量大小控制,质量增加一倍,隔声量增加6dB。在这区域内,隔声量随着频率的增加而增加,频率增加一倍,隔声量增加6dB。到了高频段,进入了吻合效应区。在吻合频率附近,隔声量迅速下降,而且受到阻尼影响。

双层板的隔音结构如图8 所示。两块板分离开,中间有空气隔离,此组合形式为双层板隔声结构。双层板能取得良好的隔声性能。双层板隔声效果比单层板好。

图8 双层板隔声结构图

车身上双层板结构较多。车身多数部位是由金属板、吸声层与隔声层组成,如前壁板。金属板和隔声层将看成是一个双层隔声系统,而中间吸声层可看作是一个弹簧。

一般隔声材料包括PVC、EVA、EDPM 等。同时,车身钢板和玻璃也是隔声材料。

3 轻量化材质

3.1 轻量化材质定义

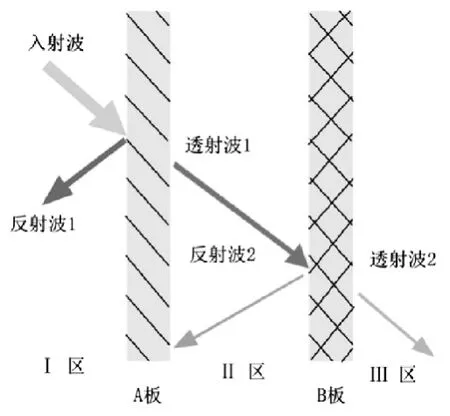

传统隔音垫主要是由重涂材料与吸音材料复合而成。重涂材料一般包括EVA、EPDM 或PVC 等。吸音材料包括棉毡、PU 发泡与热塑纤维等。其中,重涂材料主要是隔声、阻声或反射噪声。吸音材料主要是吸收噪音。由于重涂材料密度大,传统型隔音垫重量较重。

轻量化型隔音垫主要是由两层吸音材料中间复合一层薄膜粘结组成。利用高密度吸音材料代替传统重涂材料作为隔音层,称作硬质吸音材料。另一层吸音材料密度较低,称软层吸音材料。由于软层吸音材料比重涂材料成本低、质量轻,因此实现低成本、轻量化目标。

重涂材料通过反射声波达到隔声作用,但高密度吸音材料隔声性能虽比重涂材料差,但隔声同时,通过吸音性能补偿。传统隔音垫与轻量化型隔音垫材料结构对比如图9 所示。

图9 传统隔音垫与轻量化型隔音垫结构对比图

影响轻量化型隔音垫NVH 性能主要因素有:软层吸音材料厚度、软层吸音材料面密度,硬层吸音材料面密度、薄膜类型和密度、吸音材料的配方以及流阻。

重涂材料轻量化设计,不仅满足NVH 性能,而且实现比传统隔音垫重量降低60%,成本降低20%的目标。

3.2 轻量化技术

目前,汽车内饰声学包装轻量化技术归纳如下:

(1)轻质材料的应用技术。如高倍率发泡、多孔吸声纤维材料等。

(2)新型复合型声学材料结构的应用。如微穿孔复合型、多层棉毡与发泡层组合替代传统 “软硬”双层组合的声学结构。

(3)多属性轻量化应用技术。如合理分配内饰声学包装的布置,并对材质形状、厚度、密度等作以科学调整。

4 吸声材料与隔声结构的应用

声学包装材料广泛应用在汽车车身上,如前壁板、顶棚、中控箱、地板、立柱、行李箱、轮毂包等。

4.1 吸声材料应用

4.1.1 发动机舱盖隔热垫

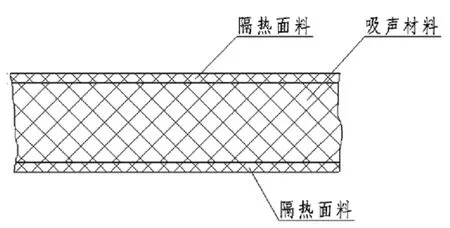

发动机舱盖隔热垫由三层结构组成:中间吸声材料与外面两层隔热面料。此结构既能隔离发动机的热传递,也能吸收发动机噪声。

中间层通常采用吸声材料为PU 泡沫、玻璃纤维与热塑纤维毛毡。玻璃纤维隔热、吸声性能都好,且成本低,但对人体有害,主要用于经济型汽车。

PU 材料在吸声材料外加两层面料,一般为无纺布,类似薄膜,起到一些隔声作用,提升了中低频吸声性能。但高频吸声性能降低,主要用在中高级轿车。

某汽车在全加速状态下,有与没有隔热垫的情况下车内噪声曲线比较,如图10 所示。

图10 隔热垫对车内加速噪声的影响

4.1.2 车门内饰板吸音垫

图11 车门内饰板吸音垫

图12 军用型车门内饰板吸音垫

车门内饰板吸音垫主要材质有玻璃纤维、PU 泡沫和热塑纤维毛毡。

车门内饰板吸音垫主要布置如图11 所示。

某军用型车辆车门内饰板吸音垫主要布置如图12 所示。

4.1.3 座椅

座椅表面材质有三种:布、真皮革和人造皮革。内部包裹材质为多孔泡沫材料。

车内最大潜在吸声部件是座椅。座椅吸声有两大特点:面积大,厚度深。座椅面积非常大,内部又为多孔吸声材料,所以座椅吸声能力很强。

座椅在内饰NVH 设计中占了不少比重。结构厚度决定吸声频率效果。座椅的厚度是其他吸声结构无法相比的,所以它对低频噪声的吸收大于其他部件。某款车在特定速度下,有和没有座椅的车内噪声比较,如图13 所示。

图13 有/无座椅车内噪声比较图

座椅表面对吸声性能影响也大。布面料透气性能好,声波很容易穿过而进入泡沫材料,从而被吸收。皮革面料的透气性差,声波穿透有难度,所以其吸声性能远小于布面料。

在皮革面料上穿孔,增加其透气性,虽吸声系数有所提高,但仍远低于布面料。

4.2 吸声材料与隔声结构组合应用

汽车上常用的声学包装材料,一般采用隔、吸声型组合结构类型。 隔声结构和吸声材料组合在一起应用,以减少车内噪声。

其中,材料吸声性能与隔声性能混合在一起应用。吸声材料也具有一定隔声性能,但主要起吸声作用;同样,隔声材料也有吸声性能,但主要起隔声作用。

图14 前壁板隔声垫结构图

比如前壁板隔声垫就是隔、吸声型组合隔热垫,其材料结构如图14 所示。车身上大多数声学包装是隔声结构和吸声材料的组合结构。若将前围钣金作为隔声层,其前壁板隔声垫结构由三层结构组成:钢板隔声层、吸声层与隔声层。钢板也是较好的隔声材料。

前壁板隔声垫吸声层材质一般主要采用PU 泡沫、棉毡,隔声层材质一般采用EVA。

某乘用车前围隔声垫主要材质及结构如图15 所示,安装效果如图16 所示。

图15 乘用车前围隔声垫材质

图16 乘用车前围隔声垫安装图

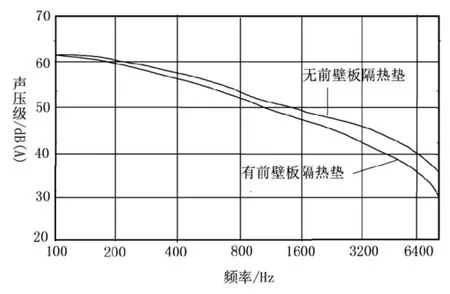

某车在加速状态下,在有、无隔声垫的车内噪声进行比较,如图17 所示。其中无隔声垫时,车内噪声增加,尤其是中高频段。

图17 有/无隔声垫的车内噪声图

5 结语

汽车研发设计中,振动及噪声的优化设计贯穿于整个开发设计周期。汽车NVH 性能是衡量车辆安全、环保、舒适性的重要性能指标。

本文以汽车三大噪声振动源为出发点,研究其噪声及振动的产生、传播路径及接受体。同时,在汽车开发设计初期,制定整车级车身NVH 目标、内饰车身NVH 目标等。从不同层次,全面指导汽车NVH 设计开发。并从整车不同模块实施具体减振降噪措施,以提高汽车声学品质与乘坐舒适性。

文章主要从内饰声学包装角度实施隔音、吸音降噪处理技术。同时,分别阐述了吸声结构、隔声结构的原理及特点、材质及结构、性能影响因素等。并根据当前汽车发展趋势,对汽车轻量化技术及轻量化声学包装进行分析及研究。同时,结合实际生产,阐述了吸声材料与隔声结构在车身内饰上的应用。

结合目前汽车设计发展现状及趋势,我国汽车NVH 设计已取得相应成果。为进一步促进汽车产业发展,提升产品竞争力,控制车辆的振动及噪声仍是汽车技术领域的创新点。