树脂含量对陶瓷摩擦材料性能的影响

2019-10-22

(青岛理工大学 山东 青岛 266520)

引言

树脂固化后硬度大、压缩性能好,作为摩擦材料行业广为用到的粘接剂,摩擦材料的组成部分主要有粘接剂、增强纤维、摩擦性能调节剂、降低成本的填料[1-2]。树脂承载着将所有的摩擦材料粘结到一起,是刹车片重要的组成部分。但是树脂的化学性能和热稳定性能较差,它的性能直接影响到刹车片机械性能、摩擦磨损性能、热衰退性能还有回复性能[3-4]。有关树脂在汽车刹车片中的用量,出于配方保密,文献所公开的用量范围在4%到40%之间[5-7]。本配方选用丁腈橡胶和硼改性酚醛树脂作为粘接剂,此树脂流长短、聚合快、游离酚低、多用于一次成型的摩擦材料,热分解温度400℃-450℃,耐温性强。选用4%、10%、14%、18%四个含量进行研究。

一、实验部分

(一)实验材料

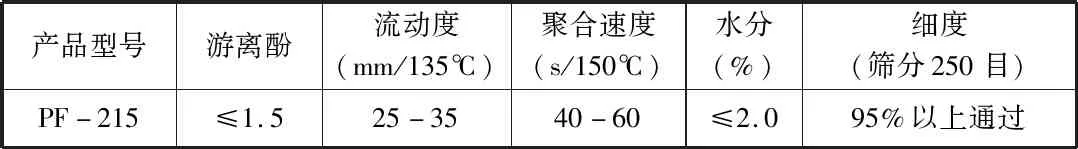

采用山东永汇新材料有限公司生产的酚醛树脂,基本物理性能见表1:

表1 酚醛树脂物理性能

(二)实验过程

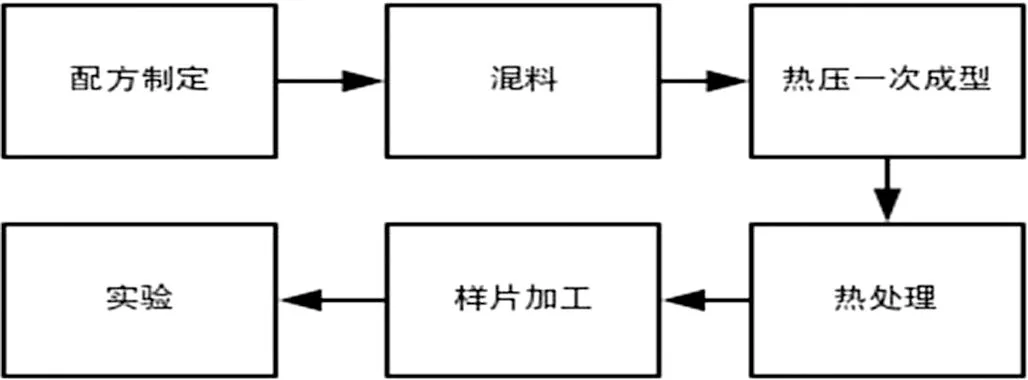

摩擦材料样品制备过程为图1:

图1 摩擦材料制备流程

摩擦材料的组分包括粘接剂、增强纤维、摩擦性能调节剂、以及填料,其中树脂在配方中质量分数选用6%-18%,增强纤维选用陶瓷纤维和矿物纤维比例是3:2混合,配方中选用25%,填料选择人造石墨、焦炭粉、轻质氧化镁、重质碳酸钙等其他用硫酸钡填充,具体配比见表2。

表2 摩擦材料配方

在Link3336压缩试验机上测试材料的压缩性能;采用华银洛氏硬度计测试材料的洛氏硬度;采用排水法测试材料密度;在RP300型剪切强度试验机上测试材料的抗剪切性能;在chase试验机上测试摩擦磨损、不同温度压力下摩擦系数的变化。

二、结果分析

(一)树脂含量对摩擦材料理化性密度的影响

采用排水法测试材料密度,不同树脂含量对应的密度变化如图2:

图2 不同树脂含量密度变化曲线

由图2可以看出,随着酚醛树脂含量的增加,摩擦材料的密度略微上升后又略微下降但是整体密度变化不大,这是因为一方面树脂含量在成型过程中流入摩擦材料的孔隙导致密度略微增大,另一方面由于树脂含量增多硫酸钡含量减少,而硫酸钡的密度远大于树脂的密度导致摩擦材料密度略微下降,整体综合分析摩擦材料密度变化不大。

(二)树脂含量对摩擦材料力学性能的影响

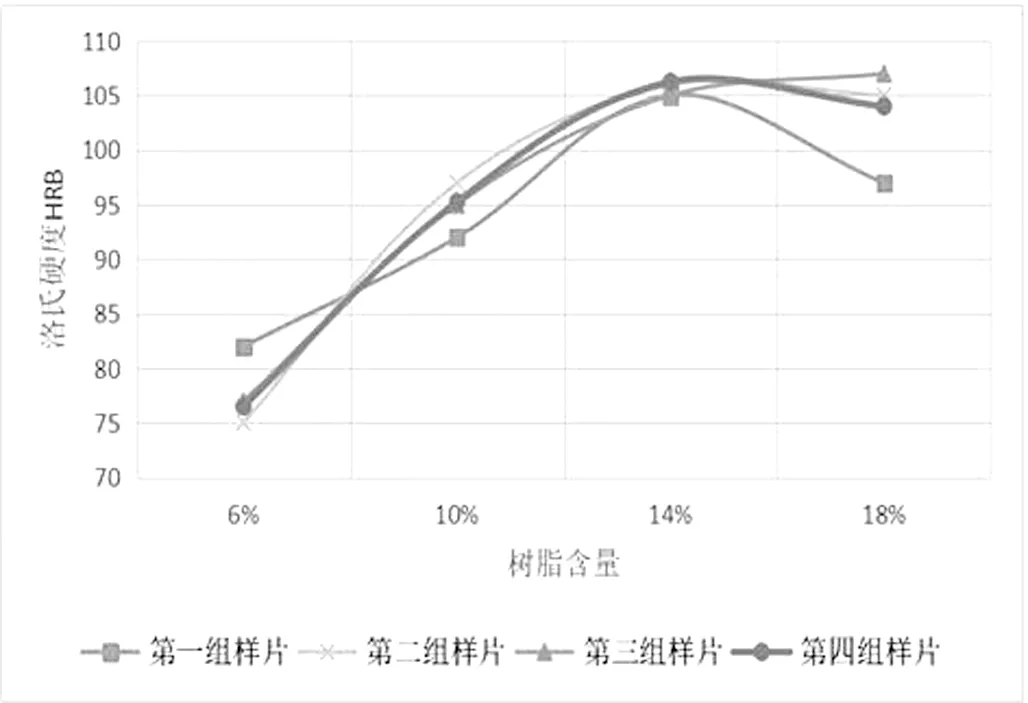

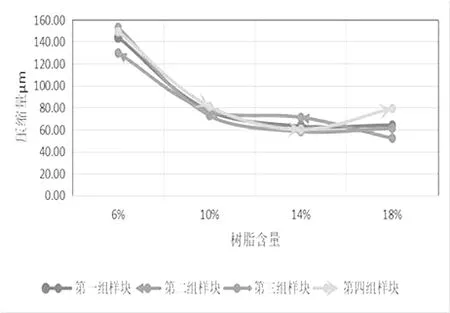

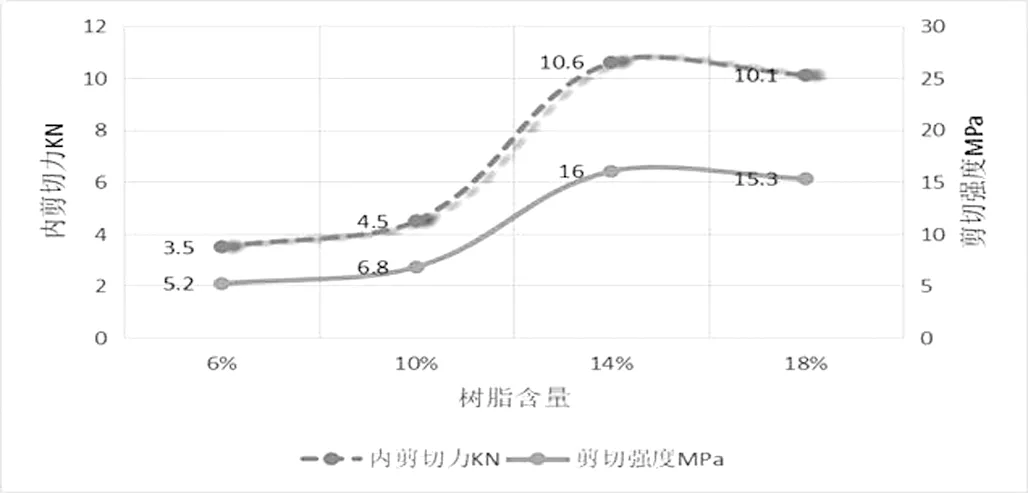

采用Link3336压缩试验机和华银洛氏硬度计测试了4组摩擦材料的压缩性能和洛氏硬度;每组不同树脂含量的硬度变化、压缩量变化以及内剪切变化如图3、图4、图5。

图3 不同树脂含量硬度变化图

图4 不同树脂含量压缩量变化

图5 不同树脂含量对摩擦材料内剪切强度影响

由图3可以看出随着树脂含量的增多硬度明显增加到14%以后呈现硬度变化不大趋于平稳。这主要由于树脂在成型流动中有更多的树脂填充到摩擦材料孔隙中使得摩擦材料更加紧实,硬度高。到达14%以后摩擦材料之间的孔隙填充量达到定值,摩擦材料紧实度不在变化,此时多出来的树脂会出现单一的树脂相,单一树脂的罗氏硬度在50-90之间所以摩擦材料的硬度会略微降低,但总体变化不大。

而随着树脂含量的增加硬度增加,摩擦材料的压缩特性减小,在外界压力载荷下弹、塑性变形的变强,变形量越小,压缩量随之减小[8],由于硬度到14%后变化不大,压缩量也趋于平稳。

由图5分析不同树脂含量对摩擦材料内剪切强度影响曲线,内剪切强度是衡量摩擦材料各个材料之间的粘结性能的重要指标,可以宏观的了解到摩擦材料的粘结情况,当摩擦材料受到外部载荷超过一定的程度时候,摩擦材料内部结构将会被破坏,由图5可以看出,随着树脂含量的增加剪切强度有明显的增加到达14%左右剪切强度最大到16Mpa左右,主要是因为此树脂作为粘接剂具有很好地相容性,能将增强纤维以及填料粘结起来,各个材料之间的结合强度高,从而树脂含量的增加提高了剪切强度,但是树脂含量过高(此配方树脂含量高于14%)时摩擦材料之间出现树脂粘结溢出存在单一的纯树脂相[9],而纯树脂的单一相剪切强度低,从而导致树脂含量高于14%以后剪切强度降低。

(三)树脂含量对摩擦材料摩擦性能影响

测试过程采用JF160型Chase试验机自动化程序进行测试,测试样块尺寸25mm×25mm厚度5mm到7mm,测试内容:

在确定温度、转速和负荷的条件下,将试样按指定周期加载,测试样品的定温摩擦系数。

在升温条件下连续或者断续加载(依据具体加载时摩擦产生的温度与所需要的温度对比,智能加载),测定材料的恢复性能。

在衰退试验后,在风冷的情况下,依条件加载,测定回复性能。

通过比较试验前后的厚度,测定材料的磨损特性[10]。

摩擦盘转速411r/min负荷440N。图7是试验前后磨损量随着树脂的含量变化曲线,未磨前试样重(g)与磨后试样重(g)之差为质量磨损(g),质量磨损率表示为:

质量磨损率(%)=质量磨损(g)/未磨前试样重(g)×100%

未磨前试样厚度(mm)与磨后试样厚度(mm)之差为体积磨损(mm),体积磨损率表示为:

体积磨损率(mm)=体积磨损(mm)/未磨前试样体积(mm)×100%

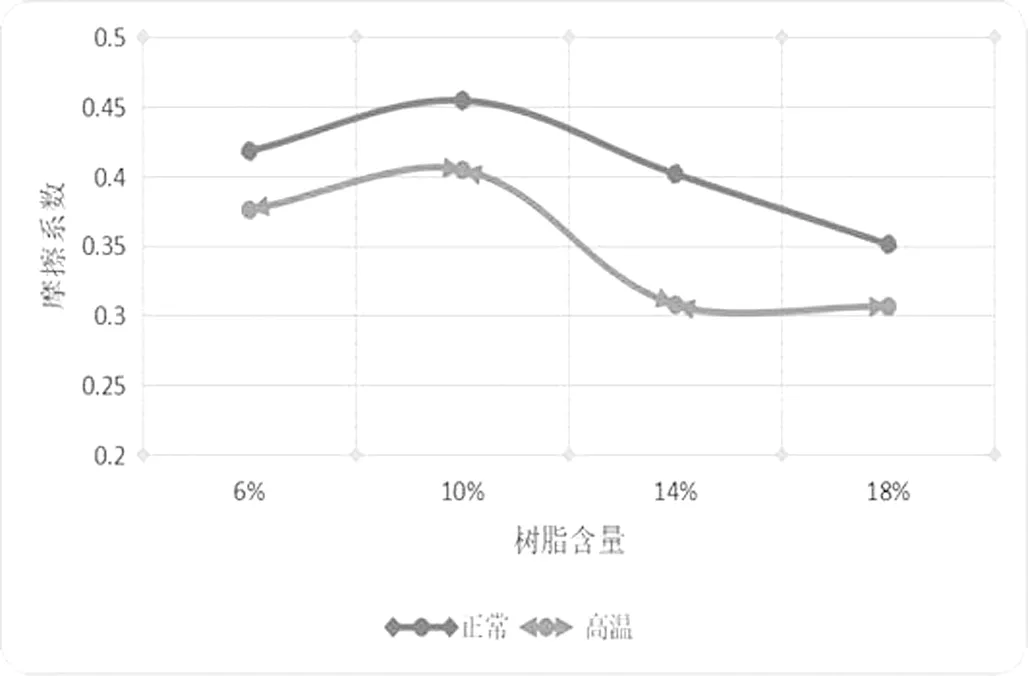

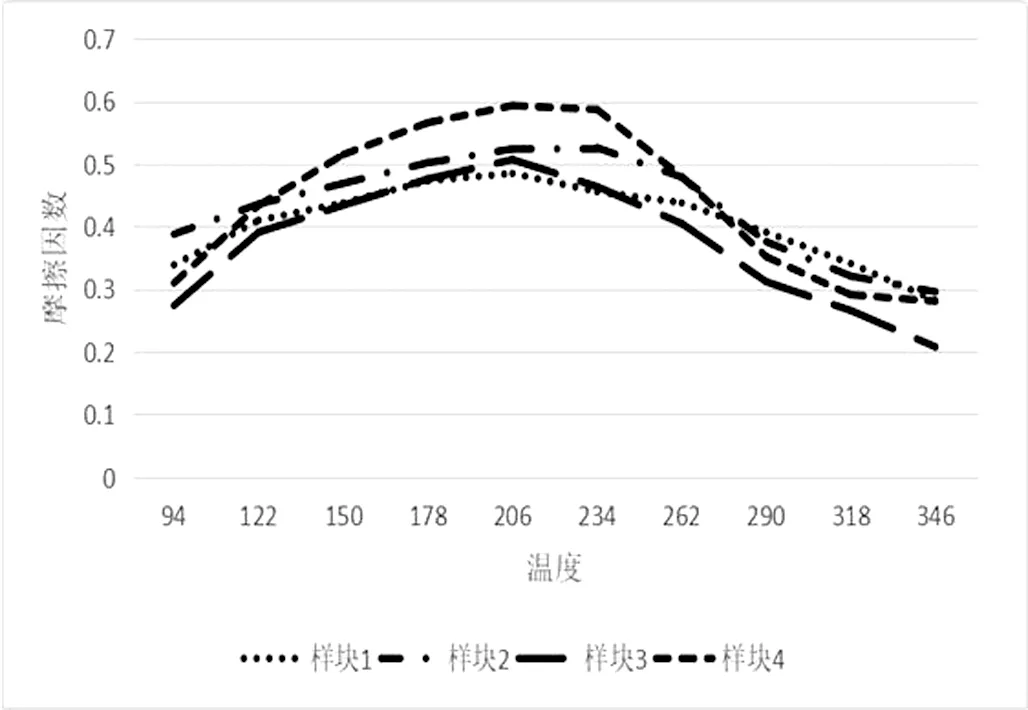

图8、图9是实验过程中第二次衰退实验和第二次恢复实验温度与摩擦系数之间的影响曲线。

图6 不同树脂含量摩擦系数变化曲线

图7 不同树脂含量摩擦磨损率曲线

由图6、图7我们可以看出随着树脂含量的增加高温和正常的摩擦系数都是先增加后又逐渐减小,磨损量稍微增大后逐渐减少。磨损量在6%-10%之间有增长趋势的原因是6%-10%之间摩擦系数有所增大,试样与摩擦盘之间的相互作用力增大,所以增大了摩擦磨损的量,10%之后由于摩擦系数减小、样品的硬度又逐渐增大,摩擦材料太硬摩擦系数又不高,所以导致摩擦磨损减小。

图8 第二次热衰退实验曲线

图9 第二次恢复实验曲线

图8、图9是实验过程中的第二次衰退实验和第二次恢复实验不同树脂随着温度的变换曲线,由曲线的趋势可以看出样块1、2、3、4在第二次热衰退实验中摩擦系数都是随着温度的升高摩擦系数先上升后下降,在200℃左右摩擦系数达到最大值,从变化趋势来看样块1摩擦系数最稳定样块4摩擦系数极差最大摩擦系数不稳定,摩擦系最值数将近达到0.6,并样块的硬度也相对较大,可能会对摩擦盘对偶件有一定的伤害,从车辆对摩擦材料技术的要求,摩擦材料应该具有一个合适且稳定的摩擦系数[11],通过对比4个样品的升温过程中变化斜率和幅度来看样块1的摩擦系数最稳定在0.42左右相对较好。第二次恢复实验数据的变化曲线来看随着树脂含量的增加摩擦系数恢复程度越来越差,原因是树脂含量的升高在摩擦材料接触面具有更多的树脂与摩擦盘结合,并且树脂在高温时候会分解,树脂的分解使摩擦盘与摩擦片之间产生气体层,由于受到气体层摩擦的影响摩擦盘与摩擦材料时间的摩擦力减小从而摩擦系数降低,摩擦系数恢复的程度就变差。总体比较样块1和样块2的第二次恢复实验摩擦系数恢复性能较好。

三、结论

摩擦材料的密度在树脂含量达到最大,然后随着树脂含量的增加密度减小。

摩擦材料洛氏硬度随着树脂含量的增加逐渐增加、压缩量逐渐减小、剪切强度逐渐增大,在树脂含量到达14%左右硬度达到最大值,剪切强度也达到最值,压缩量趋于稳定,继续增加树脂含量由于出现树脂粘结固化的单一树脂相,硬度会略有降低。剪切强度随之也降低。

随着树脂的增加磨损率降低。正常摩擦系数和高温摩擦系数在树脂含量6%到10%之间最大,之后随着树脂含量的增加摩擦系数明显减少,综合评价第二次热衰退实验和第二次恢复实验各个树脂含量的变化分析,6%-10%之间树脂含量使得摩擦因数较好,较为稳定。