燃气调压器用指挥器性能检测系统设计

2019-10-22孟祥印马钧隆冯一凡

李 刚,孟祥印,马钧隆,冯一凡

LI Gang, MEN Xiang-yin, MA Jun-long, FEN Yi-fan

(西南交通大学 机械工程学院,成都 610031)

0 引言

调压器是在燃气输送和供应系统中,将高压输送燃气调节至所需压力,保证供气压力稳定的重要设备,保证调压器系统的无泄漏是燃气安全供应的重要问题之一[1],指挥器对广泛应用的间接式调压器的工作性能影响巨大。目前燃气调压器用指挥器(以下简称指挥器)性能检测并无对应的国标或行业标准可依。实际生产中,许多厂家均是参考燃气调压器的国标,以手动操作和涂抹检漏液、人眼观察的方法进行气密性检测。该检测方法效率低、精度低、主观性强,容易产生误判,成为生产出厂流程中的瓶颈问题。

本文参考欧洲标准EN334和文献[2]标准,提出了新型自动化干式检测方法,设计了基于STM32的燃气调压器用指挥器性能检测系统,以提高指挥器性能检测效率和精度,实现了检测过程和结果的可视化。

1 系统设计

1.1 指挥器简介

指挥器的本质是一个小型调压器,将较高的进口压力调至低的出口压力,并随着进口压力或流量变化,能自动调节出口压力,使之稳定在设定范围内,其工作原理如图1所示。指挥器出口压力通过调节器1与弹簧2来设定,出口压力P2作用在薄膜3上,与弹簧的设定压力平衡。指挥器出口压力P2是随阀口4变化而变化,当进口压力P1降低或出口流量增加时,弹簧设定压力大于出口压力,阀芯5向下移动,阀口4增加,从而使出口压力P2增加,使出口压力恢复到设定值。同理,当出口压力P1上升或出口流量减小时,工作过程相反。

图1 指挥器工作原理

1.2 检测内容

参考欧洲标准EN334与国家标准GB27790—2011《城镇燃气调压器》,并结合指挥器使用需求,其检测内容包括以下几项:

1)密封性检测,包括外密封与内密封。外密封用于检查指挥器是否向外界漏气;内密封用于检测当指挥器出口被关闭后,进口管道中的高压气体是否会“泄露”到出口管道中。

2)出口压力调节检测,包括最大值、最小值、设定点检测。主要用于检测指挥器调节性能是否合格。

1.3 检测系统方案

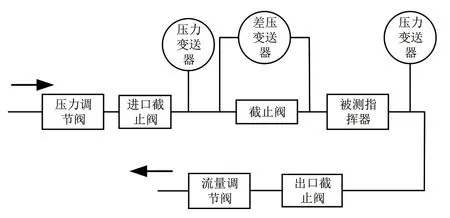

系统主要包括了测试工艺单元与检测控制单元[3]。测试工艺单元包括压力调节阀、截止阀、压力变送器、差压变送器、流量调节阀以及连接管路和附件,如图2所示。

图2 测试工艺单元图

采用电动压力调节阀与流量调节阀调节测试管路中的压力与流量,二者控制指令和开度反馈信号均为4~20mA模拟信号。气路中的截止阀采用带有回讯器的气动球阀,利用单电控二位五通电磁阀控制其启闭,24V DC供电。测试管路中的压力、流量采集是整个系统的核心,数据采集的精度直接决定了系统的测试精度[5]。系统选用1.0精度等级的压力变送器和差压变送器,输出均为4~20mA模拟信号。

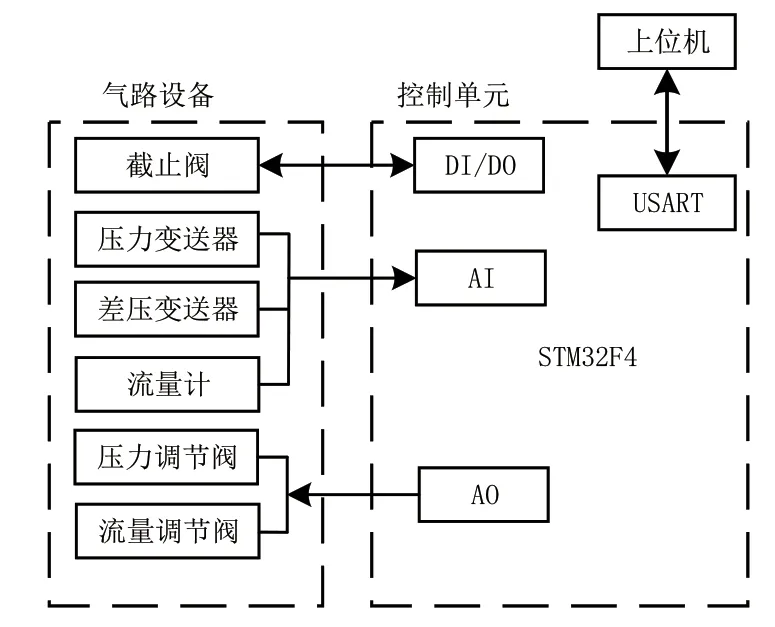

检测控制单元以STM32为数据采集和控制核心,通过I/O通道和通信接口实现对工艺设备状态和工艺数据的采集与控制;同时通过串行通信接口实现与上位机的人机交互,如图3所示。

图3 检测控制单元

系统工作过程如下:将被测指挥器接入测试工艺系统,操作员在HMI界面中选择被测产品规格,以STM32为核心的检测控制单元启动并运行测试程序,控制气路中各个压力调节阀、截止阀的状态,并采集管路压力和差压数据,依据编写的检测算法,得出结论。整个检测过程和结论数字化、可视化,并以测试报告形式储存在系统中,测试报告可查询、打印。

2 系统硬件设计

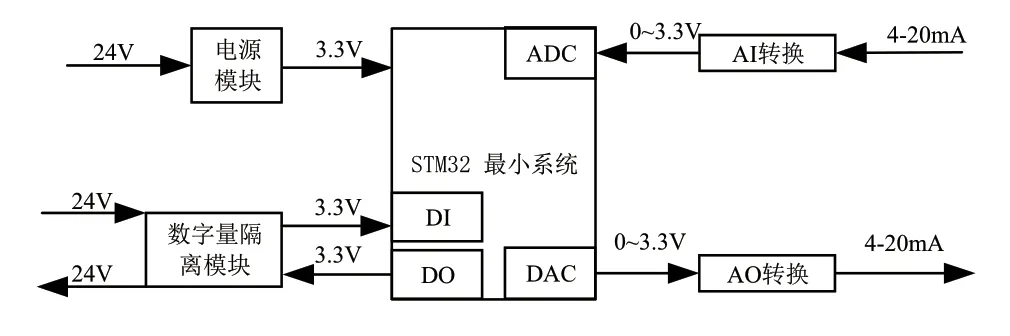

系统硬件主要包含STM32最小系统、电源模块、模拟量转换模块、数字量隔离模块,如图4所示。

图4 系统硬件组成

2.1 STM32最小系统

采用意法半导体公司STM32F407,工作电压1.6V~3.6V,该芯片拥有1MB FLASH和192KB SRAM以及丰富的USART、DMA、ADC等资源完全满足该测控系统的数据采集和控制性能要求[6~8]。STM32最小系统的设计各种资料众多,在此不再赘述[4]。

2.2 电源模块

系统采用DC24V开关电源供电,可为气路中截止阀供电,并采用LM2576S降压至3.3V为STM32最小系统供电,采用如图5所示。

图5 电源模块原理

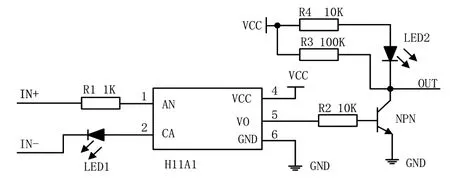

2.3 数字量隔离模块

电路板设计中,DI/DO隔离电路采用H11A1光耦隔离芯片,不仅保证信号不受干扰,也实现了处理器3.3V信号与截止阀24V电平等级转换,图6为3.3V转24V隔离电路,而24V转3.3V隔离电路,需将限流电阻R1改为20K。

图6 数字量隔离模块

2.4 模拟量转换模块

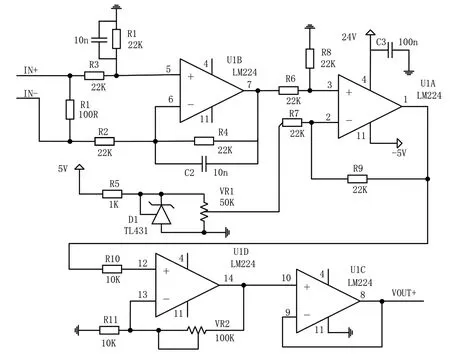

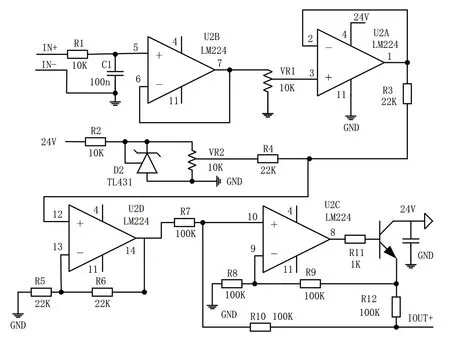

STM32中ADC和DAC只能接收和输出0~3.3V的电压信号,需针对4~20mA模拟信号进行I/V和V/I转换,电路设计如图7和图8所示。电路采用LM224工业级集成芯,内部有四个运算放大器。其中,VR1与VR2为可变电阻,VR1用于转换信号调零,VR2用于量程调节。

图7 4~20mA转0~3.3V

图8 0~3.3V转4~20mA

3 系统软件设计

3.1 检测流程

基于Keil uvision 5集成环境开发,采用面向硬件开发的C语言进行编程,实现压力、流量的采集,调节阀的开度控制,开关阀状态检测与控制等。

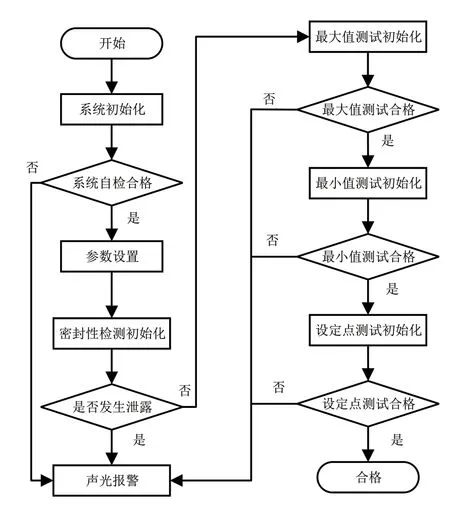

检测单元程序流程如图9所示:检测系统的初始化后,先进行系统自检,检查气路中是否漏气及各器件能否正常工作,再进行指挥器气密性测试,当指挥器无泄漏时,进行后续检测。

图9 测控单元工作流程

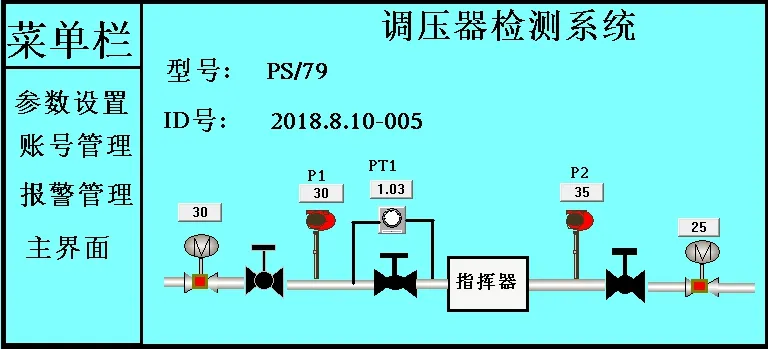

3.2 HMI设计

上位机采用配备键盘鼠标的工业串口屏,利用配套的HMIMaker软件开发HMI界面。主要包含了账号密码的登录界面,被测产品型号、序列号输入的参数设置界面,报警信息管理的报警界面,以及检测主界面。其中,主界面用于监测显示检测管路中各元器件的状态,如图10所示。

图10 检测系统主界面

3.3 差压法密封性检测

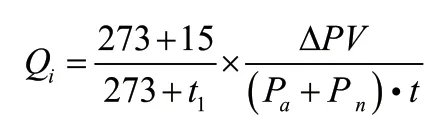

参考EN334:2005《进口压力不大于100bar的燃气压力调节器》中允许泄漏率[9],及压降的计算公式:

根据指挥器进出口两承压腔体积即可反算出在时间t内允许的压降:

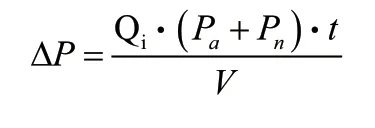

图11所示为差压法密封性检测原理,P1、P2为进出口压力变送器,PT1进出口差压变送器。差压变送器读数为H端压力与L端压力之差。

图11 差压法密封性检测原理

密封性检测时,关闭进出口的两个截止阀SV101和SV202,待系统稳定后,关闭差压表启用截止阀SV102。指挥器密封性检测前已进行系统自身气密性自检,故关闭SV102后,差压表PT1的H端端压力不变。若发生泄露,无论内漏或外漏均会造成PT1的L端降低;对比允许压降ΔP,可得密封性结论。

4 试验与结论

选用10个指挥器、3名检测人员对该测试平台进行了“双R试验”(Repeat、Reappearance),每名检测人员对每个被检产品进行3次检测,试验结果表明,该检测系统复现性良好。

然后对此10个指挥器进行自动测试和人工传统测试的对比试验,试验结果如表1所示。气密性检测时人工喷洒检漏液,肉眼判断,并后期干燥,故密封性检测耗时不同。结果显示,人工检测10个样品均合格,而自动检测显示有2个样品不合格,存在外泄漏。由于结论不一致,故采用牺牲效率的压降观察法进行复检。经保压8小时后观察压降发现,数字化自动检测出的2个样品确实存在微小泄漏,证明了该平台的高准确性。

5 结语

根据燃气调压器用指挥器的检测要求,本文设计出的指挥器检测系统,实现了指挥器性能的快速准确检测。采用差压法实现了指挥器密封性的快速、精确检测,相比传统的人工涂抹检漏液和浸水的湿式泄漏检测方法,本检测系统省去了人工检测后产品去水、干燥的环节。并可提供数字化、可视化的测试过程和结论,现已用于实际生产。

表1 人工检测与自动检测对比表