基于PLC的PCB板检测与分拣生产线控制系统设计

2019-10-22张凌志何文雪曹洋洋

张凌志,何文雪,曹洋洋

ZHANG Ling-zhi, HE Wen-xue, CAO Yang-yang

(青岛大学 自动化学院,青岛 266071)

0 引言

随着社会的发展,传统行业生产模式的局限性越来越大,其生产工序复杂,需要大量人力物力,极大影响了生产效率,因此对传统行业的改造迫在眉睫[1~4]。随着自动化水平的不断提高,一些较高端的自动化设备也随之产生,企业开始使用自动化设备来代替人力[5~8]。

本文对已加工完成的PCB板进行检测与分拣流程控制系统设计。使用西门子S7-1200 PLC作为控制器,实现自动化生产。投入运行后的生产线效率较以前人工效率提高了数倍,同时节省了大量的人力,减少了经济投入,提高了生产效益。

1 系统构成及特点

1.1 生产线的组成

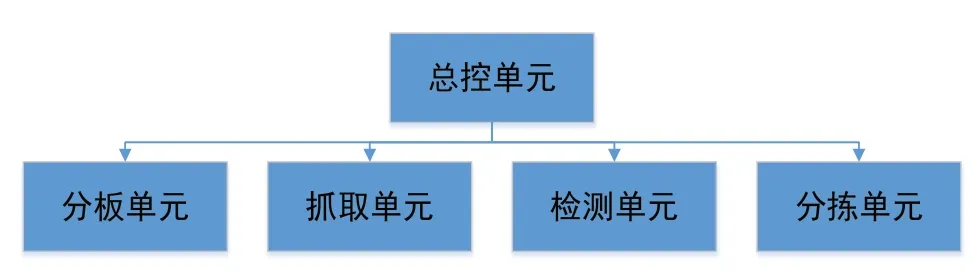

PCB板检测与分拣自动生产线由分板单元、抓取单元、检测单元、分拣单元组成,所有单元都由总控单元集中控制,系统构成如图1所示。该控制系统是分板单元将待分板进行冲压分板,抓取单元将分板机切割完成后的PCB板拿出,运送到检测单元,检测装置对每一个小板进行电路检测,摄像头识别每一个小板上的红绿灯是否能够正常发光,两者将检测结果通过串口发送到上位机,再由上位机进行数据分析,当两者的检测结果都为良品则判定为当前小板为良板,分拣单元抓取并将PCB板按照良板和不良板放到不同的工位上。

图1 系统构成

图2 系统布局图

1.2 PLC与伺服电机(台达A2系列)通讯

PLC与台达伺服电机有多种通讯方式,该生产线控制系统采用Modbus-RTU方式进行通讯。由于需要与三路伺服通讯,用RS485连接,通过Modbus-RTU通讯方式,不仅可以节省成本,而且编程方便。西门子S7-1200PLC使用西门子TIA Portal软件进行编程、编译,该软件是西门子公司特地研发出来的一款集工程的组态和软件项目开发环境于一体的软件。

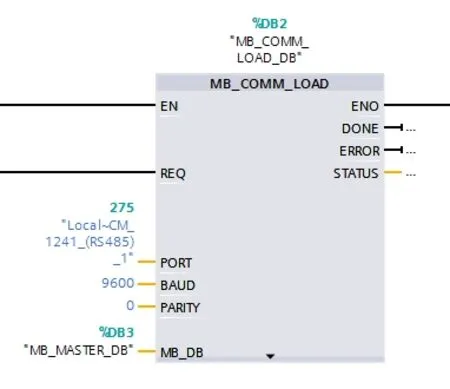

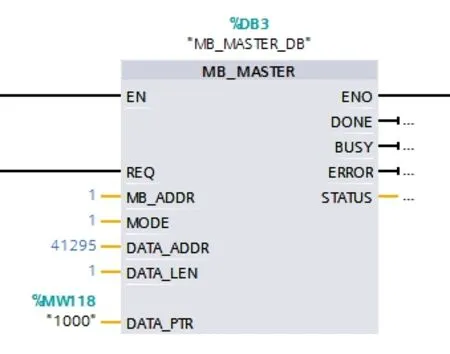

在TIA Portal软件中,调用MB_COMM_LOAD指令块和MB_MASTER指令块。其中MB_COMM_LOAD指令块的作用是组态Modbus通讯协议,MB_MASTER指令块的作用是进行主站数据发送和接收。此生产线将S7-1200PLC作为主站,台达伺服驱动器作为从站,同时更改台达伺服驱动器内部寄存器的数据来实现PLC与台达伺服建立通讯。MB_COMM_LOAD指令块如图3所示,MB_MASTER指令块如图4所示。

图3 MB_COMM_LOAD指令块

图4 MB_MASTER指令块

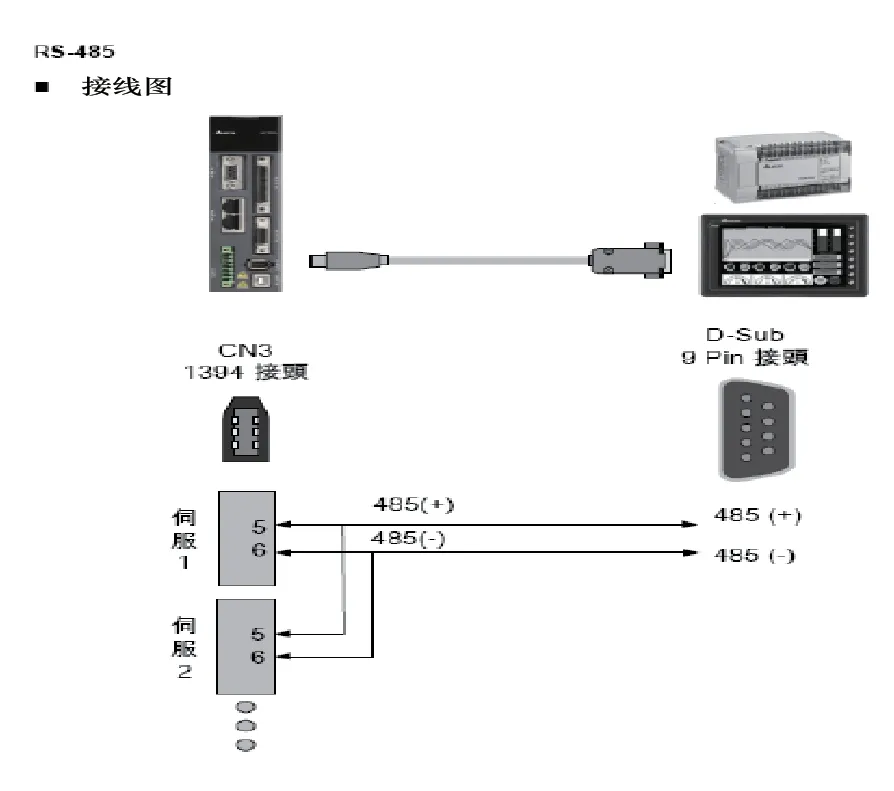

S7-1200PLC与台达伺服驱动器的硬件连接接线图如图5所示。连接线一端连接PLC的9pin接头,另一端连接台达伺服驱动器的CN3接头。在连接线的内部,9pin针脚的RS485发收通讯针脚要与3台伺服驱动器CN3的5、6针脚分别连接。

图5 PLC与伺服驱动器接线图

2 程序设计与运行

2.1 程序设计

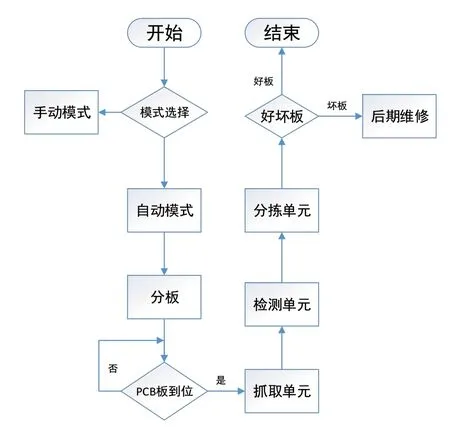

PLC程序设计是整个控制系统的核心部分[9,10]。该系统的控制方法要根据PCB板检测分拣生产线的控制过程和生产需要,在保证生产线可以正常按照流程工作的情况下,还要具有发生故障时候能够紧急停止的能力。工作流程如图6所示。具体流程如下:

图6 系统PLC控制原理图

1)设备通电后,默认为自动模式,可以在上位机上选择为手动模式。自动模式下,需要按住start按钮持续2秒才能启动,避免操作人员的误触,抓取单元、检测单元和分拣单元在初始状态等待命令。在手动操作下,能够对各个单元进行单独操作,包括伺服电机的运动、气缸的升降以及机械抓手的抓紧松开。

2)分板机分板完成后,继电器闭合,PLC收到PCB板到位信号,抓取单元动作,机械抓手将分板机切割完成的PCB板从模具中抓出,移动并放入检测单元的待检测工位,再回到初始位置。如果待检测工位上有前一组未检测完成的PCB板,则机械抓手在等待位置滞留,等前一组PCB板被抓走以后,再将这次的PCB板放入待检测工位。

3)抓取单元机械抓手移动出检测单元后,气缸进行下压动作使PCB板的针脚与检测装置触碰,同时上位机发出检测信号让检测装置和摄像头进行检测,检测装置返回50bytes数据,与预设定的协议格式进行比较,判断出好坏板,摄像头判断PCB板上的LED灯是否发光,也进行判断好坏板。上位机将检测装置和摄像头返回的数据进行分析,决定最终的PCB板好坏情况,完成后气缸进行上升动作。

4)气缸上升到位后,机械抓手运动到检测工位将已检测完成的PCB板抓出,再根据上位机分析后存储的好坏板的信息进行分拣,不良板放到已安置好的传送带上,通过检测的板放到流水线上进行下一步生产,机械抓手最后移动回初始位置。

5)在保证正常生产的前提下,要尽可能地提高生产效率,因此对分拣单元和检测单元对接时间进行了优化。正常的工艺流程是等待检测单元的气缸上限位磁性开关产生信号后,分拣单元的机械抓手移动抓取检测完成的PCB板,如果在检测单元的气缸上升的同时,分拣单元的机械抓手进行移动,则能够减少原来流程浪费的时间。控制分拣单元机械抓手的伺服控制器一共发出3101229个脉冲,电子齿轮比为1280000/10,直线模组的螺距为20mm,可以得到机械抓手一共移动的距离s=3101229/(1280000/10)×20=484.567mm,机械抓手的移动速度v=333.333mm/s,则分拣单元的机械抓手运动所需的时间为t=s/v=1.45秒。检测单元气缸上升时间约为3秒,因此在气缸上升1.15秒后,机械抓手即可开始运动。

2.2 设备运行

现场设备运行如图7所示。在实际运行过程中,可能会遇到各种各样的突发情况,因此设计了紧急停止按钮。在现场运行过程中,如果发生紧急情况,操作工可以立即按下紧急停止按钮,设备中的电机立即停止运动,气缸掉气保持原有状态,生产线停止工作。在故障排除以后,可以重新按开始按钮让生产线进行工作,极大的保证了生产线的安全运作。该生产线在手动模式下,可以对每一个电机,每个气缸进行单独动作,方便检修和维护。在投入实际生产自动运动时,经检测生产线的效率可以达到每小时1200块,并且能够稳定安全的工作。

图7 现场运行

3 结论

用西门子S7-1200PLC作为生产线控制系统核心,上位机、摄像头和检测装置在检测单元进行PCB板检测分析,再加以传感器技术,共同完成该生产线的控制系统。无论是PLC控制伺服电机,还是检测装置和摄像头与上位机的数据交互,都能够按照预想的工艺流程运动。该设备在维持一个月实际生产过程中,能够保证所要求的生产效率,极大的改善了以前人工操作的困境。