高速动车组智能工厂试验验证平台建设

2019-10-22赵宏军

田 济,赵宏军,何 山

HE Ji, ZHAO Hong-jun, HE Shan

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

随着中国智能制造的蓬勃发展,智能工厂应运而生[1]。国内高速动车组产品的生产企业一般已建立或正在建立智能工厂[2],但企业在智能工厂运行过程中并未达到预期管理效果[3]。主要表现在企业难以对智能工厂的主要环节进行有效监控和管理,运行状态的监控和管理成为运行管理的薄弱环节[4]。为保证高速动车组智能工厂的高效运转,制定了高速动车组智能工厂运行管理体系。

本文按照高速动车组轮对车间生产工艺流程,模拟现场生产方式,建立高速动车组智能工厂试验验证平台,对生产计划、车间调度、任务下达与执行、加工与检测,物料配送、产品流转进行有效管控,并进行可视化展示。建成之后可对高速动车组智能工厂运行管理体系进行验证。

1 硬件建设

高速动车组试验验证平台对轮对生产进行模拟,硬件包括六轴机器人、视觉识别摄像头、激光刻码机、LED显示屏等,采用两台六轴机器人与环形导轨线体相结合的方式,实现自动上料、激光刻码、视觉识别、自动装配、自动下料、生产情况可视化展示等功能。

1.1 线体概况及布置

线体整体布局如图1所示,主要包括三个工位:

工位一:上料与视觉测量工位

工位二:激光刻码工位

工位三:装配、视觉测量与下料工位

图1 工位布局图

1.2 产品加工流转过程

按照工位顺序,介绍产品加工流转过程,过程涵盖生产计划、任务下达、加工与检测、产品流转、看板显示等内容,模拟轮对生产过程中的关键生产要求。

工位一:上料与视觉测量工位

1)上料机构备齐满料物料盘;

2)ERP录入销售订单,将生产任务传递给MES,MES将生产任务下达,工位一机器人开始工作,机器人持视觉系统对上料机构托盘盘中的圆管,矩形管,底座的相关尺寸进行测量和定位,测量信息传输至MES系统,并在看板上面展示;

3)机器人手爪拾取工件并放置到工装板上。

工位二:激光刻码工位

装有工件的工装板由线体由工位一流转到工位二,流转信息传递到MES系统,生产进度信息以及所在工位信息在看板上展示。激光打码机根据MES中的打码要求在圆管和矩形管上刻蚀信息,信息包含人名、二维码、单位名称等。

工位三:装配、视觉测量与下料工位

1)线体将工装板由第二工位流转到第三工位;

2)机器人应用视觉系统对工装板上的物料进行识别,判断物料类型、位置和二维码内容是否正确,将识别信息传输至MES系统,并将识别结果展示在看板上;

3)机器人持手爪对工件进行抓取,依次放置到压装机构;

4)压装机构进行压装,压装的压力等信息进行获取展示,压装完成后,机器人收爪将完成品放置到成品存放区。

2 软件建设

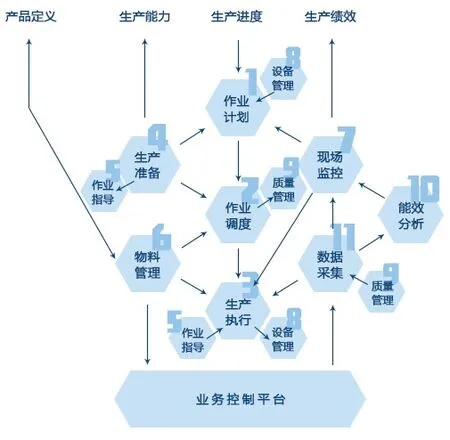

在试验验证平台建设制造执行系统,对各加工单位进行生产计划编制与作业调度、生产准备与作业指导、生产物料管理、生产过程可视化管理、设备管理以及生产全过程质量跟踪与追溯。制造执行主要功能如图2所示。

图2 MES整体架构

2.1 作业计划

对销售订单根据优先级进行排产,涵盖计划编制、计划维护、计划下达、计划反馈、计划变更等业务操作。最终分解可指导车间安排生产的可执行计划。

2.2 作业调度

作用调度包括作业派工、调整、完工汇报功能,根据设备状态和缓冲区内物料情况,实时对等物料进行智能调度,将工作任务指派到轮对生产线、工位和人员,现场人员根据任务分派进行开工、完工确认等。

2.3 生产执行

生产执行通过生产计划指导执行,并且建立有效的反馈机制,规范车间作业,防止加工过程出现错误,对作业与领料相关逻辑进行控制,保证实物与信息流的一致。

2.4 生产准备

生产准备功能应对生产所需刀具、工装夹具、图纸、文档、工资卡片、数控程序等资源进行定义,生产准备完成之后才进行生产,保证生产的有序开展。

2.5 作业指导

作业指导功能可以对生产制造工艺进行有效指导,例如通过作业指导书或者工位机屏幕指导工位人员操作流程,方便工位人员进行操作并且提高操作的规范性。

2.6 物料管理

物料管理功能按照生产作业计划生成相应的物料配送计划,对物料的出库,工位配送,交接等过程进行管理,保证与生产作业配套的物料供应,保证整个生产过程协调有序开展。

2.7 现场监控

现场监控可以实现对生产过程的管理要求、流程作业进行监控、提醒、预警。并且对车间生产进度、设备状态、人员工时等信息进行可视化展示。

2.8 设备管理

设备管理对车间生产制造设备、工装的运行、维护状态的管理。可实时对智能装备的数据采集与管理,对设备运行全过程记录分析,并可以对设备进行动态预警。

2.9 质量管理

质量管理包括质检基础数据、质检流程、质检结果管理等功能。通过加工数据统计分析,以质量最优为目标,分析生产过程工艺参数,保证产品一致性与稳定性。

2.10 效能分析

效能分析管理可预置和定义KPI考核指标计算与统计,如产品制造周期、计划完成率、在制品周转率,支持完整的车间、设备、人员工时等分类统计功能,可以辅助车间考核与绩效的管理。

3 数据采集与系统集成

3.1 数据采集

试验验证平台数据采集,主要关注环境数据、设备数据以及工况数据。数据的采集的方式主要使用条码、RFID设备、传感设备、加工设备联网等。数据传输方式包括有线传输以及无线传输,无线传输方式包括Wifi、蓝牙、ZigBee等。

1)环境数据采集

环境数据主要包含制造过程的温度、湿度、电磁等信息,这些数据通过传感器的进行采集。传感器通过车间工业以太网与数据服务器相连,将制造过程环境数据实时采集并上传,实时监控车间制造过程环境因素。

2)设备数据采集

设备数据主要采集机床开停状态、机床上零件的加工状态信息、加工开始时间和结束时间等设备状态等信息。

按照通信接口的有无和类型,数控机床分为无通讯接口、串行口和网口数控机床三类。无通讯接口的数控机床不能与车间以太网直接连接进行通信,使用数据采集器与机床PLC模块相连接,实现机床数据采集;串口数控机床自身带有串口输出模块,通过户宏指令的方法,使用软件进行数据采集;具有网口的数控机床应用最广泛,它可以直接通过网线进行通讯,并且可以采集到比较多的设备运行数据。

3)工况数据采集

生产过程涉及了人员、物料、工单、进度、质量等的工况数据,因为采集对象的不同,并且需要掌握的对象的信息有差异,所以对不同的采集对象数据采集方式有所不同。采用工位机PC端输入、RFID、条码技术、手持终端等方式进行采集。

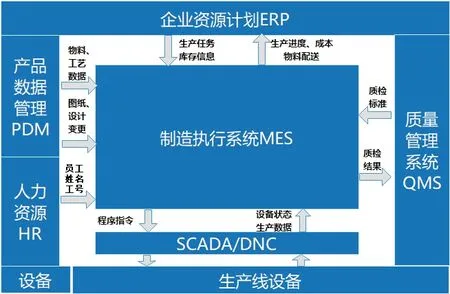

3.2 系统集成

图3 系统集成

为保证数据流、业务流的畅通,实现试验验证平台各个系统间的无缝衔接,系统集成至关重要,其中主要涉及MES与ERP系统、PDM系统与QMS系统等系统间集成。

1)MES系统与ERP系统的集成

ERP系统主要进行企业经营管理,MES主要进行车间生产管理,ERP是MES的上层信息系统。项目信息、生产订单等数据需从ERP系统自上而下传递到MES系统,生产执行之后,MES系统将生产任务执行进度、工时和物料消耗需要自下而上再反馈给ERP系统。

2)MES系统与PDM系统集成

PDM系统管理着企业的产品数据,PDM系统会输出一个完整的物料数据、制造BOM的信息,传递给ERP与MES等相关系统。

MES从PDM系统中获取的信息可以分为结构化与非结构化的信息两种,结构化信息是指物料数据、制造BOM中的工序、工步、工装等信息,非结构化信息是指三维模型、工艺卡片、作业指导书、检验指导书等信息。

3)MES系统与QMS系统集成

MES系统的数据采集模块负责车间现场作业数据的采集工作,其中也包含质量相关数据的采集工作。MES从质量管理系统中接收质检标准、缺陷代码、质量事件判定结果、紧急/例外放行停止点等信息,同时,MES将质检结果、质量事件、装配履历等信息传递给质量系统。

4)MES系统与DNC/SCADA系统集成

MES将程序指令传递给DNC,DNC系统向产线加工中心下达程序指令,SCADA系统采集设备运行数据,传递给MES系统。

5)MES系统与HR系统集成

MES与HR系统集成,从HR系统中获取人员、组织架构等信息;人力资源系统从MES系统中获取车间作业人员的实动工时、工作完成状态等信息。

4 结语

通过建立高速动车组智能工厂试验验证平台,可以对企业排产管理、制造执行管理、质量管理、现场监控管理、设备管理、数据采集等智能工厂运行管理的核心业务环节进行功能完整性、系统集成和可视化的试验验证,并可作为运行管理的展示和推广平台,对企业进行智能工厂的搭建提供一定的借鉴意义。