基于PLC的自动填料机控制系统设计

2019-10-22杨智勇张凯洋

杨智勇,张凯洋,吴 专,王 君,杨 盼

YANG Zhi-yong1 , ZHANG Kai-yang1, WU Zhuan2, WANG Jun1, YANG Pan2

(1.湖北工业大学 机械学院机器人技术研究中心,武汉 430068;2.湖北省地质勘查装备中心,武汉 430034)

0 引言

随着我国经济快速发展,各种矿产资源需求量急剧增加,为节约资源,避免对矿产资源粗放型的开采,因而对各种地质矿物的成分、含量都要有比较清楚地了解。地质矿产部门常常采用光谱分析方法勘查地质元素成分,该方法步骤为:首先,在野外采集岩土样品,并在实验室将样品粉碎、研磨;其次,将研磨后样品按批次放入坩埚内,并向坩埚中加入粉状催化剂,利用振动搅拌仪器将坩埚内混料混合均匀;然后,将混合均匀后的样品粉料装填到相应结构的石墨电极内;最后,将装有样品混料的石墨电极进行光谱分析,计算样品元素成份[1-4]。其中,光谱石墨电极主要应用于发射光谱、原子吸收光谱、气体分析等领域,是光谱实验分析中的重要载体。目前,上述四个步骤是相对独立,且现有实验室样品填料工序主要通过人工作业,通过玻璃棒搅拌,使不同物品混合均匀,然后由填料工人将混料填充到碳棒内,该方式劳动强度大,生产效率低,混料搅拌均匀度不高,且在整个过程中矿样粉末长时间暴露于空气中,易产生粉尘飘散,污染实验环境和其他实验样品,甚至对人体产生危害。

为提高实验样品元素成分光谱分析检测效率,避免将搅拌均匀后的混料样品移至自动填料装置过程中造成样品浪费及污染,提高检测数据可信性,设计一款填料功能的智能化装置显得尤为重要。目前,工业自动化设备多采用PLC系统、DCS系统或工业PC系统等,其中,PLC系统适用于控制机械的生产过程,利用一种可编程存储器执行逻辑运算、顺序控制、定时、计算等操作,结合数字或模拟输出输入传感器,对各种类型的机械自动化设备或生产过程进行控制;DCS是一种新型集散控制系统,该系统具有分散操作、集中控制、分级管理,组网灵活、组态方便等特点,从而使其系统可塑性强、可靠性高和开放性高,该系统主要应用于大型、复杂的工业控制系统,且控制效果良好;工业PC普遍用于自动化管理层,借助互联网和信息化技术,通过工业PC构建服务器和客户机自动化控制集群,实现企业内部集管理与控制于一体的信息交互综合控制系统[5,6]。目前,Compact PCI 工控机是使用最为广泛的工业PC。

目前,针对矿粉样品填充至石墨电极流程中的控制需求,市场上并无相关功能需求的自动化设备,因此设计一套能实现矿粉样品全自动填充装置(简称自动填料装置)显得尤为重要。考虑自动填料装置控制系统主要执行逻辑运算且控制对象为逻辑控制,控制模式以流程控制为主,因此,本系统控制器选用PLC。其中,自动填料装置控制系统的控制器采用三菱FX5U的PLC为核心控制器,以触摸屏为人机界面,根据系统功能需求分析,搭建系统软硬件架构,通过控制器分析处理自动填料装置各类传感器信号,使各功能模块执行部件间有序控制,实现矿样样品自动进料与装填,废料回收及成品自动摆放等全自动化过程。

1 自动填料机结构组成及动作流程

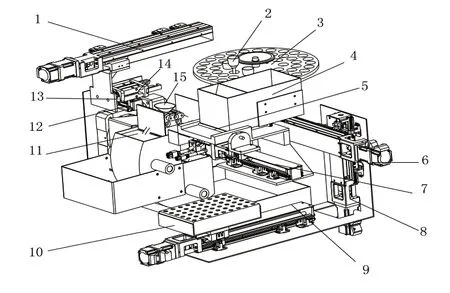

如图1为自动填料装置实体图,由图可知,这些执行部件按实现功能可划分为四部分:石墨棒下料模块、石墨棒填料模块、石墨棒收纳模块和清洗模块。为实现装置四部分功能模块协调配合运行,完成矿粉密实填充至碳棒内,自动填料装置执行部件由5套直线伺服电机模组、2套旋转模组和9套气动组件构成。其中,各功能模块实现过程如下所述:

图1 自动填料装置实体图

石墨棒下料模块:该模块工作流程为通过控制设置于料盒4正下方的摆动气缸进气与否带动料盒前后往复移动,将料盒内部的石墨棒筛落至其正下方的料槽内,通过推碳棒直线模组7将料槽内的石墨碳棒推至均布于加工转盘11上的漏斗孔内。

石墨棒填料模块:首先,上料夹爪直线模组1的伺服电机顺时针方向转动,直线模组1的螺母带着气动夹爪14向前运动至放置于上料转盘3上的坩埚正上方;然后,直线气缸将放置于转盘3上的坩埚2推出,并由夹爪14夹取坩埚;其次,直线模组1的伺服电机逆时针转动带着气动夹爪14运动至漏斗15正上方,控制旋转气缸13进气转动,将坩埚2内的矿物样品倒入漏斗15内;最后,控制塞料气缸12前后移动将矿粉样品压入石墨棒内。

石墨棒收纳模块:该模块由下料X轴直线模组6、下料Y轴直线模组9和下料Z轴直线模组8组成,通过各轴的位置控制将已加工好的石墨碳棒准确插入至收纳盒10相应孔中。具体步骤为:石墨棒塞料工序完成后,控制器通过直线模组8和9的位置控制将气动夹爪运动至接料位置,同时,直线模组6的伺服电机顺时针转动,带动气动夹爪运动至碳棒前方,由夹爪夹取碳棒;然后,控制旋转气缸将石墨棒竖直放置,通过直线模组6的伺服电机逆时针转动带动气动夹爪运动至料盒10对应碳棒插孔的正上方;最后,由直线模组8正向运动,将碳棒插入孔内,完成已填料完毕后的石墨棒收纳功能。其中,收纳盒内的孔位均匀分布,各孔位置坐标已知,位置序号与上料转盘坩埚序号一一对应。

清洗模块:由于每个坩埚内矿粉样品具有一定差异性,将矿粉样品填充至碳棒后,需对加工转盘11相应填料工位进行清洗,避免矿粉样品残余物影响下次填充矿样的纯洁度,造成矿粉样品元素成分光谱分析检测结果不准确,因此,该流程十分重要,填料装置每填充完一根碳棒,均需对填料工位进行清洗,方便下次使用。该流程通过加工转盘上的清洗气嘴将附着于转盘11漏洞上的矿粉样品残留物扬起,然后由吸尘气嘴将含有矿粉样品残留物的粉尘吸除。

2 控制需求与策略分析

2.1 自动填料装置需求分析

自动填料装置采用三菱FX5UPLC控制器,通过威纶通触摸屏与PLC控制器进行人机交互,需实现如下功能:

1)为保证系统稳定性和可靠性,需对设备各执行单元运行状态实时监控,并能在触摸屏上显示其状态信息。当设备发生故障时,设备能自动停止工作,蜂鸣器和警示灯发出警报信号,并能在触摸屏上查询设备运行日志,记录故障发生时刻、类型及原因,待故障解除后,再次按下启动键,设备能继续工作。

2)紧急停止请求,设备运行过程中可能会出现非操作性故障,如料盒卡料、电机丢步和碳棒损坏等,所以应在设备上安装急停开关,一旦发现设备出现故障,实验人员按下急停按钮,设备能立刻停止工作,减少损失。

3)自动填料装置各功能模块应能按动作规划有序运行,填料效率为25秒/根。

4)通过触摸屏能对各模块参数指标在线修改,能手动控制各执行部件。

5)自动填料装置对各执行部件的配合精度要求较高,搭建控制系统时要尽可能保证其精度。

2.2 控制策略

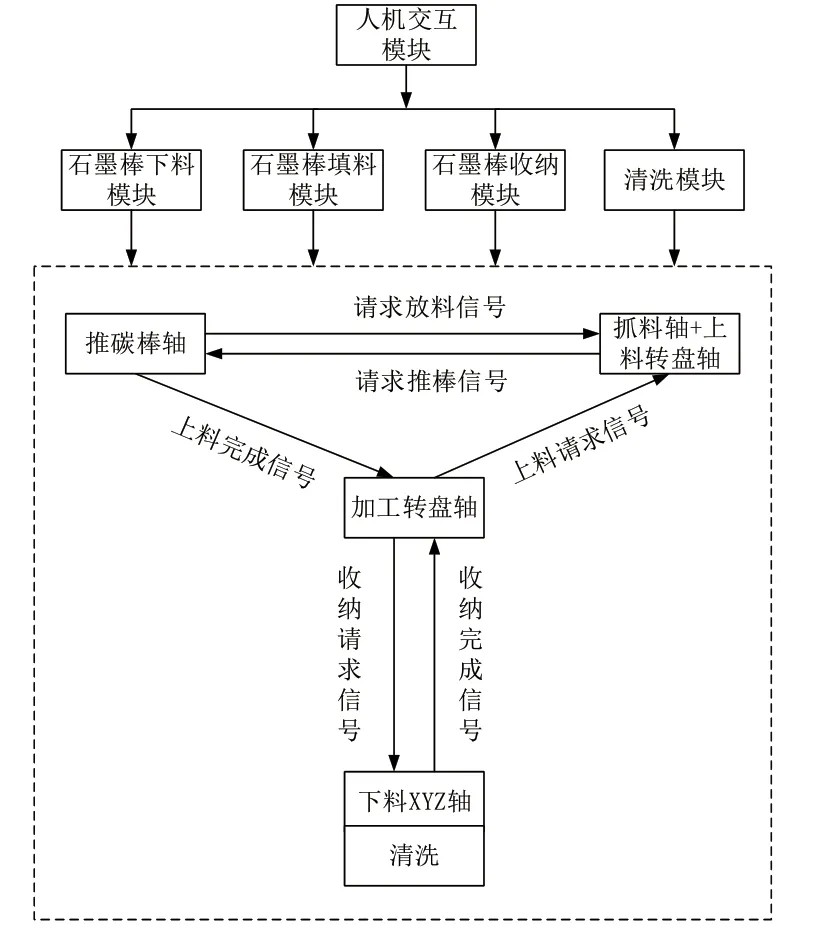

通过传感器信号变化监控装置各功能模块运行状态,PLC控制器综合分析和处理多个传感器信号变化,根据不同类型的信号变化,控制各执行功能模块采取相应策略[7,8]。如图2为自动填料装置控制系统框图,由图可知,该控制系统由状态检测系统、控制决策系统、执行机构及动作引擎库构成,其中,状态监测系统包括功能模块各类传感器,如原点位置检测传感器、极限位置检测传感器、磁性开关传感器、碳棒检测传感器和坩埚检测传感器等,通过各类传感器的状态信息实时监控动作引擎库内各类执行机构的运行状态,PLC作为控制决策处理器,根据状态检测系统内各类传感器信息,控制执行机构内各功能模块的驱动器和电磁阀实现相应动作需求。

图2 控制系统框图

人机交互模块选用威纶通的触摸屏,通过触摸屏作为上位机显示系统各模块工作状态,如传感器信号变化、电机运行参数和气动执行器的动作状态等,并能在线修改各功能模块的运行参数及对各功能模块发送控制指令;此外,当装置发生报警或者其他运行错误时,能在触摸屏报警窗口上显示错误信息,为系统的故障查找及排除提供参考。如图3为自动填料装置系统伺服轴间信号交互图,由图可知,人机交互模块作为系统的上位机,对自动填料装置的各功能模块进行控制;各功能模块通过PLC控制器对各轴所设置的状态标志位进行修改,实现自动填料装置工作流程的衔接,实现所需功能,具体操作流程为:首先,操作人员按下触摸屏界面上的启动控件,系统对各轴发送初始化指令,控制各轴运动至原点位置;然后,控制器发送上料请求信号,抓料轴夹取上料转盘上的坩埚,运动至加工转盘漏斗正上方,并发出请求推棒信号;碳棒推至填料工位后,发送请求放料信号,抓料轴通过旋转气缸将坩埚内的矿料倒入漏斗,由塞料气缸将矿粉样品密实填充至碳棒内;动作完成后,控制推碳棒轴、抓料轴和上料转盘轴回到待工作位置,并发送上料完成信号;上料完成后,发出请求碳棒收纳请求,控制下料XYZ轴将已填料碳棒放入至收纳盒对应孔内,并通过气泵和离心泵清洗模块,至此,整个工作流程结束。

图3 伺服轴信号交互图

3 自动填料机控制系统软硬件设计

3.1 硬件设计

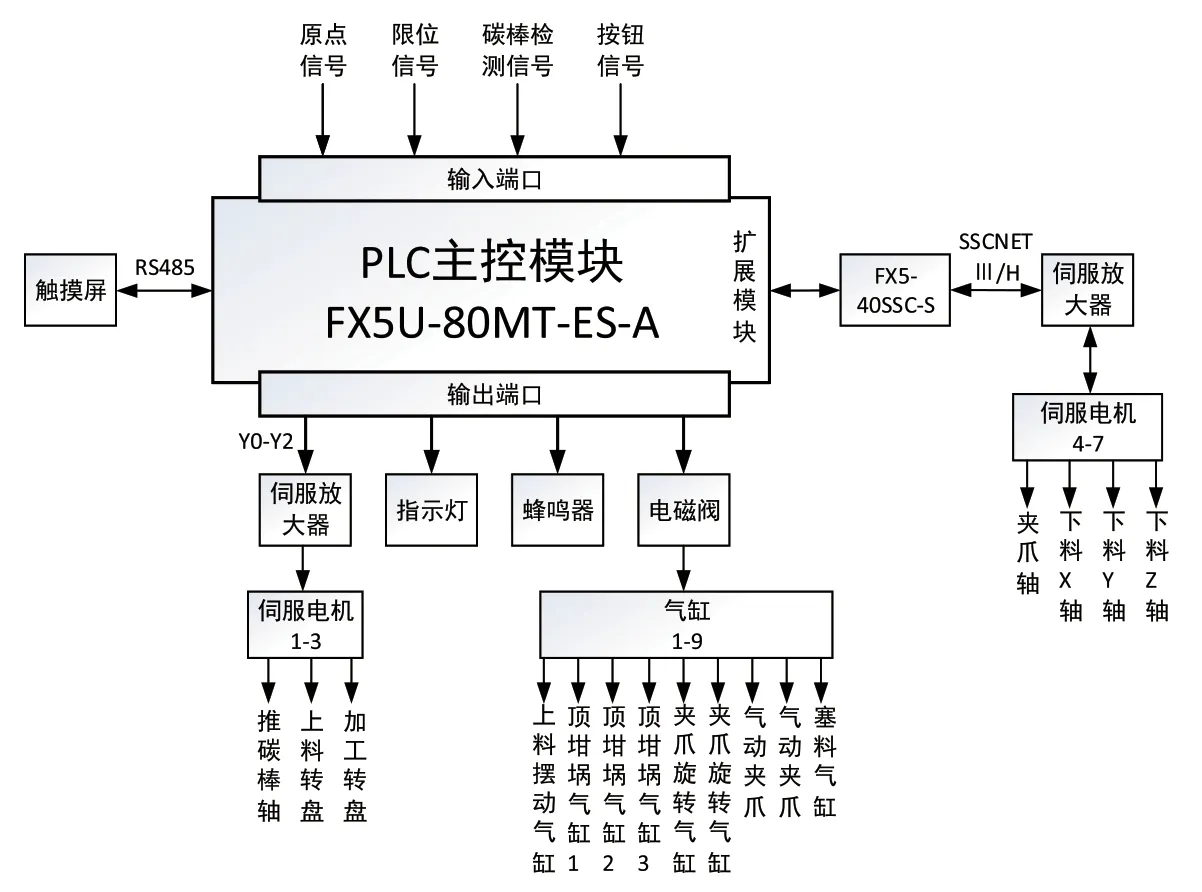

为了保证系统控制的精准性,且满足系统的功能需求,自动填料机硬件部分由PLC模块、触摸屏模块、传感器检测模块、电机及其驱动器等组成。如图4为自动填料机硬件结构图,三菱FX5UPLC作为整个控制系统的控制器,结合多源传感器信息融合技术,通过综合分析处理各传感器的信号变化,判断自动填料机的运动状态,同时发出相应的驱动指令控制对应的执行部件协调动作,完成系统各部分的工作任务。

3.1.1 PLC控制模块

图4 自动填料机硬件结构图

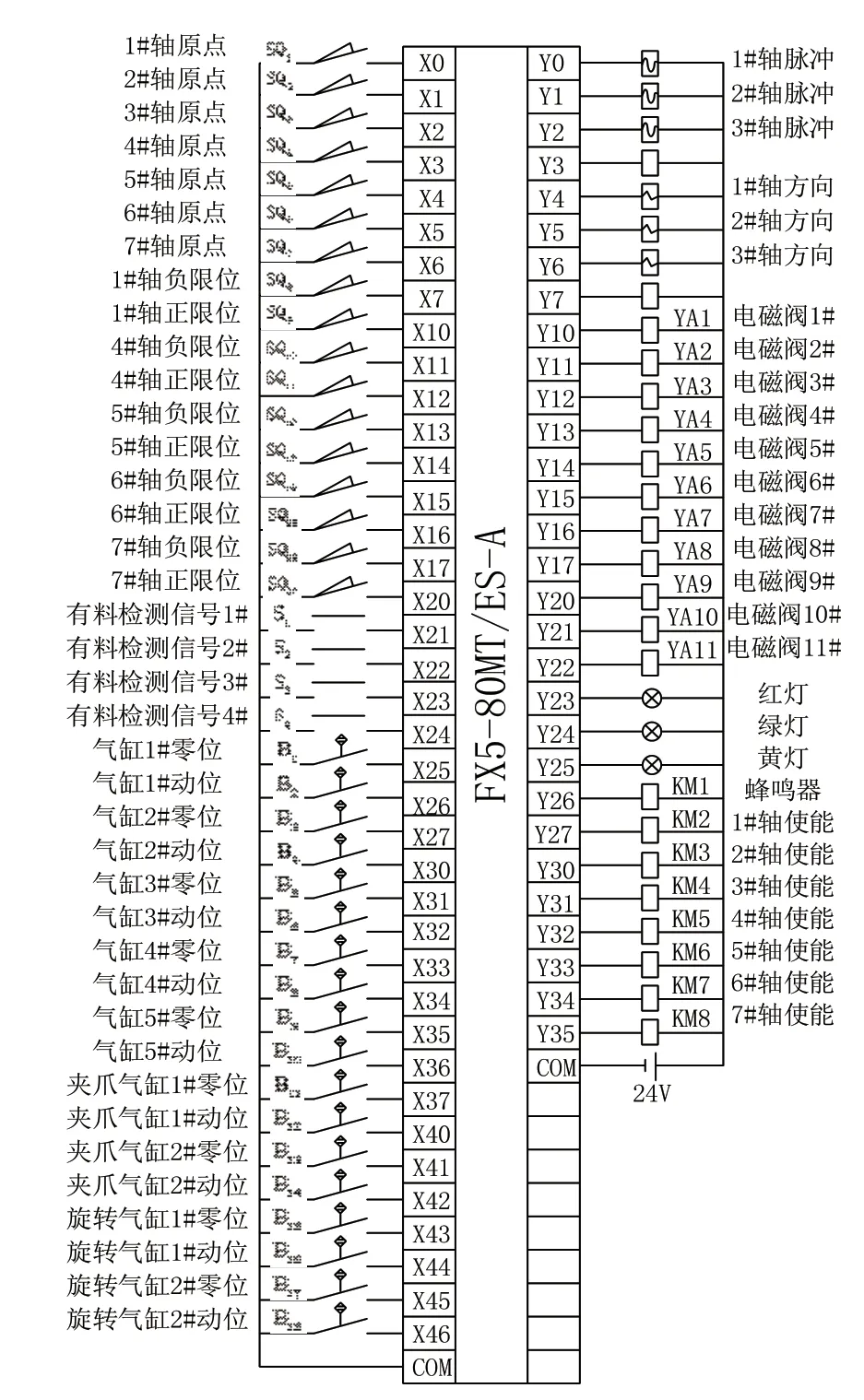

PLC选型之前需要根据控制要求,分析控制系统所需的输入设备(开关、传感器、磁性开关等)及输出设备(伺服电机驱动器、报警指示灯、电磁阀等),从而确定PLC的I/O点数[9]。根据自动填料装置功能需求,选用日本三菱微型可编程控制器,型号为FX5U-80MT/ES-A,其输入点数为40,输出点数为40,内置4轴定位。自动填料装置系统PLC控制器的输入输出I/O分配如图5所示,由图可知,PLC控制器I/O分配包括输入模块和输出模块。其中,输入模块用来接收和采集输入信号,如伺服轴的原点信号、极限限位信号、磁性开关信号和光纤信号等;输出模块用来接收控制器处理过的数字信号,将其转化为执行部件能够接收的信号,控制放大器、电磁阀和警示灯。

根据自动填料装置执行部件需求分析可知,控制系统需要七根轴完成相应动作需求,而选用的三菱FX5UPLC控制器只能控制四根轴,故需要添加定位模块,增加控制轴的数量。定位模块选用三菱可编程控制器MELSEC IQ-F系列的简易运动控制器模块,型号为FX5-40SSC-S,其自身内置4轴定位,通过SSCNETⅢ/H总线与伺服放大器连接。

图5 PLC输入输出分配图

3.1.2 传感器检测模块

为了提高自动填料装置系统稳定性和自动化程度,需要安装合适的传感器检测自动填料装置各部分的运行状态,并将传感器的信号变化反馈给PLC控制器[10],PLC通过综合处理各类传感器的信号变化,依次发送程序指令执行下一步动作流程。自动填料装置系统使用的传感器型号及其作用如表1所示。

表1 传感器型号及其功能

由于对系统工作精度要求较高,光电传感器具有检测精度高,响应速度快等优点,因此选其作为直线模组的位置检测信号;为提高系统的稳定性,需对系统中的气动部件的运动状态进行检测,故在各个气动元件上安装磁性开关以达到检测目的;为保证自动填料装置工作过程的容错率和效率,在各夹爪末端安装对射光纤检测夹爪是否完成夹取动作,在料盒底部安装反射光纤检测料盒内有无碳棒,避免系统在未夹取成功时进行空流程运行,影响工作效率。

3.2 软件设计

3.2.1 人机交互

为方便操作人员操作、控制、修改系统参数,自动填料装置系统配置人机交互模块显得尤为重要。人机交互模块需要体现系统的运行参数及工作状态,为提高系统的智能化程度,人机交互模块需添置错误诊断功能,便于操作人员维修系统。自动填料装置系统选用维纶TK6070i型触摸屏作为人机交互界面,与主控制器PLC通过的RS-485串口通信。触摸屏作为自动填料机系统的上位机,操作人员可通过触摸屏对当前自动填料机设备进行初始化、启动、暂停、停止操作,也可以通过触摸屏修改设备的运行参数,监控设备的运行状态。系统发生故障报警时,报警信息将在触摸屏上显示,方便操作人员及时检查设备的问题并解决故障。

触摸屏界面采用维纶界面编制软件Utility Manager进行设计,触摸屏界面的主界面包含对其他各个操作界面的集成,通过主界面可以进入其他操作界面;运动控制界面主要包括对设备的启停操作;手动操作界面是对各个气缸进行手动操作;监控界面包括对系统运行到哪一工位进行实时监控和对系统故障的显示,当系统出现报警时,相应的信号灯会闪烁并且蜂鸣器会启动,提醒操作人员系统故障。操作者可以通过触摸屏对设备进行启停操作、运行监控、参数设置等操作。触摸屏主要界面如图6所示。

图6 人机界面

3.2.2 PLC主程序设计

自动填料装置系统使用三菱PLC的编程软件GX Works3对主控制器进行编程,根据被控对象的工作流程和控制要求,将自动填料装置总流程划分为四个模块,为了降低程序的复杂度,使程序设计、调试和维护等操作简单化,在程序设计上也对各功能采用模块化编程,对各伺服轴进行子程序设计,在模块化程序设计时,反复调用子程序,实现各部分功能。各模块完成各自工作后,将改变程序辅助继电器的标志位,通过标志位的变化,同时结合传感器信号,实现各模块间的有序协作。主程序设计采用梯形图编程,使用顺序控制法实现编程。主控制器PLC的程序通过以太网端口与电脑进行上传与下载。

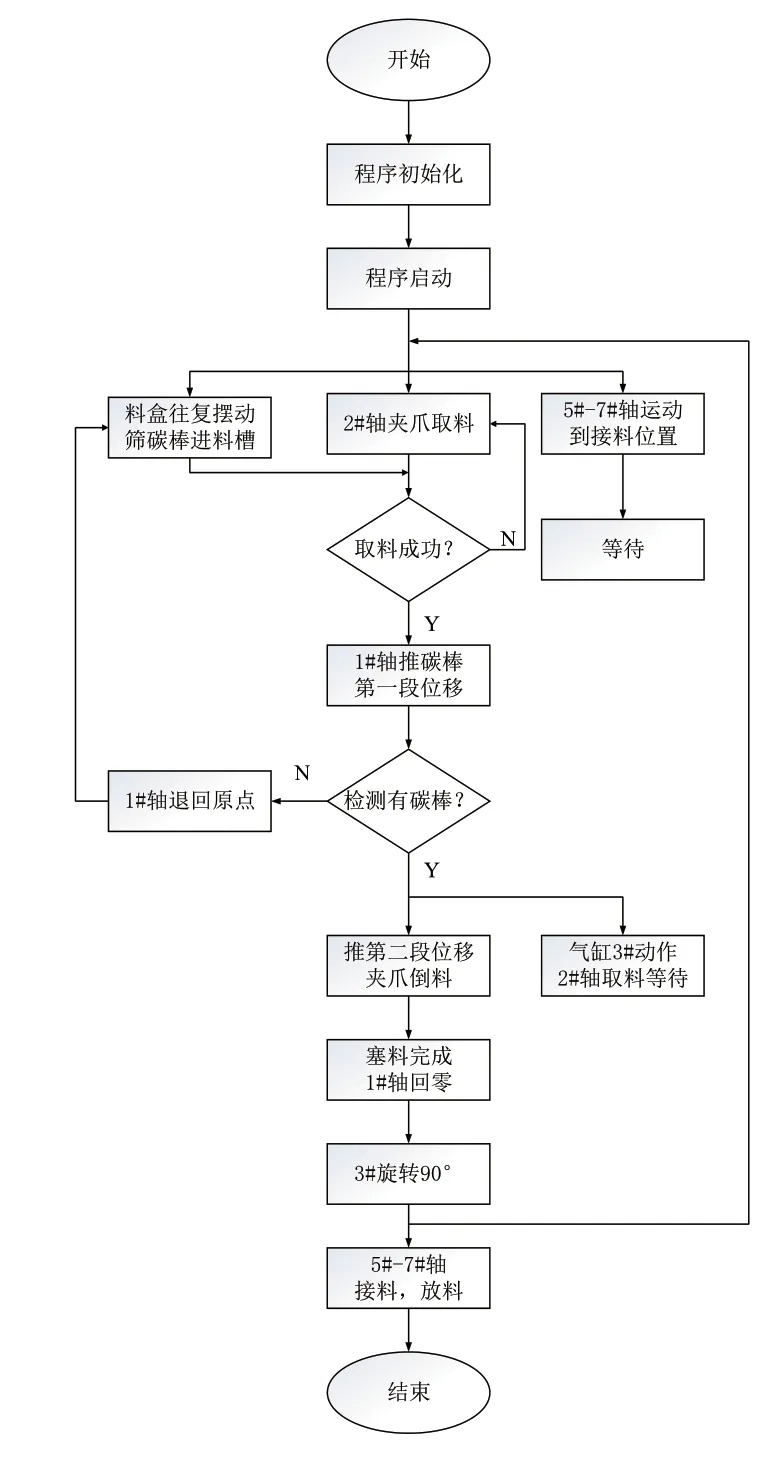

根据系统的控制需求,PLC控制流程如图7所示,由图可知,系统启动后,在触摸屏上点击复位按键对控制系统进行初始化操作,初始化成功后,点击启动按建,系统开始运行;当系统启动后,石墨棒下料模块开始率先工作,同时石墨棒填料模块和石墨棒收纳模块进入到待加工的工位,等待下料模块流程结束信号;收到结束信号后,两个工位开始协调动作,直至完成各部分的工作流程后,重新回到待加工工位继续等待新一轮的下料流程结束信号,同时下料模块又重复新一轮的工作,周而复始,实现流水线生产加工。

图7 PLC程序流程图

自动填料装置系统在工作过程中,通过传感器信号,控制器要对执行机构的运动位置实时控制,丝杆模组的定位取决于伺服电机的动作,选用的控制伺服电机的方式是位置控制,通过控制器给伺服放大器脉冲数,控制电机的运转。在多个工作位置均需要高精度的定位完成,所以PLC程序需要对各工作位置进行实时监控并反映在触摸屏上,以上料模块程序监控部分为例,PLC梯形图的程序如图8所示。

4 实验结果分析

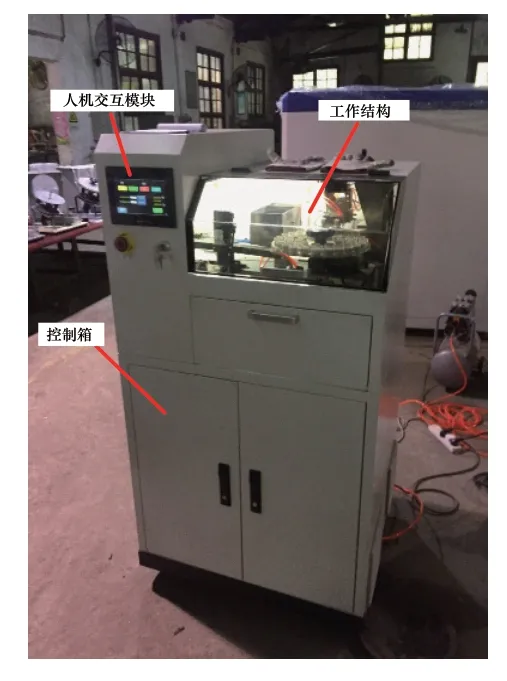

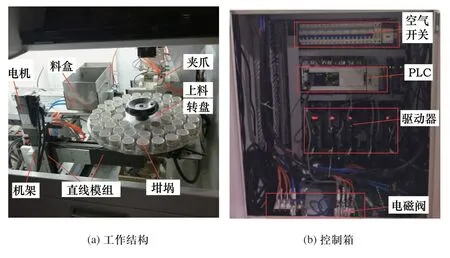

如图9为自动填料装置,由图可知,该装置由人机交互模块、工作结构和控制柜等构成,自动填料装置分上下两层,其中人机交互模块和工作结构位于机箱上层,控制柜位于机箱下层。人机交互模块作为系统的上位机对自动填料装置的工作状态进行实时监控;图10(a)为工作结构图,工作结构由石墨棒下料模块、填料模块、收纳模块和清洗模块等组成;图10(b)为自动填料装置的控制箱,控制箱由空气开关、PLC控制器、驱动器和电磁阀等组成,其中,空气开关为整个装置控制电路正常工作提供安全保障;PLC为系统的主控,用于实现整个装置的动作流程控制;驱动器和电磁阀与PLC的输出模块相连,用于接收PLC的指令并驱动相应的执行机构动作,各功能模块间协调有序工作,实现自动填料功能。

图8 上料模块位置监控程序

图9 自动填料装置

图10 工作结构和控制柜实物图

为提高自动填料装置的填料效率和可靠性,对自动填料装置各功能模块间的动作协调性进行改进优化,通过对动作顺序和节拍进行优化,并调整伺服驱动器的增益参数。下面对优化内容说明:

1)优化动作顺序。优化部分为石墨棒下料模块和石墨棒填料模块之间的动作顺序,未优化前动作顺序为:推碳棒轴将碳棒推至待加工工位后,上料夹爪轴夹取坩埚并运动至加工转盘漏斗的正上方,并将坩埚内的矿料倒入漏斗内,待碳棒填料完成后,推碳棒轴和上料夹爪轴运动至等待位置后加工转盘轴再运动;优化过后的动作顺序为:推碳棒轴和上料夹爪轴同时动作,完成各自的动作后再返回等待位置,与此同时加工转盘轴并行动作。

2)优化动作节拍。减少石墨棒填料模块动作的等待时间,将上料夹爪夹取坩埚的延迟时间由1S改为0.3S;将顶料气缸接坩埚缩回延时时间由0.8S改为0.3秒;将塞料气缸工作缩回延时时间由0S改为0.3S。

3)优化驱动器参数。减小速度积分时间常数,具体为将电机启动加速时间和减速时间由1S改为0.1S,以提高电机驱动的加减速率。

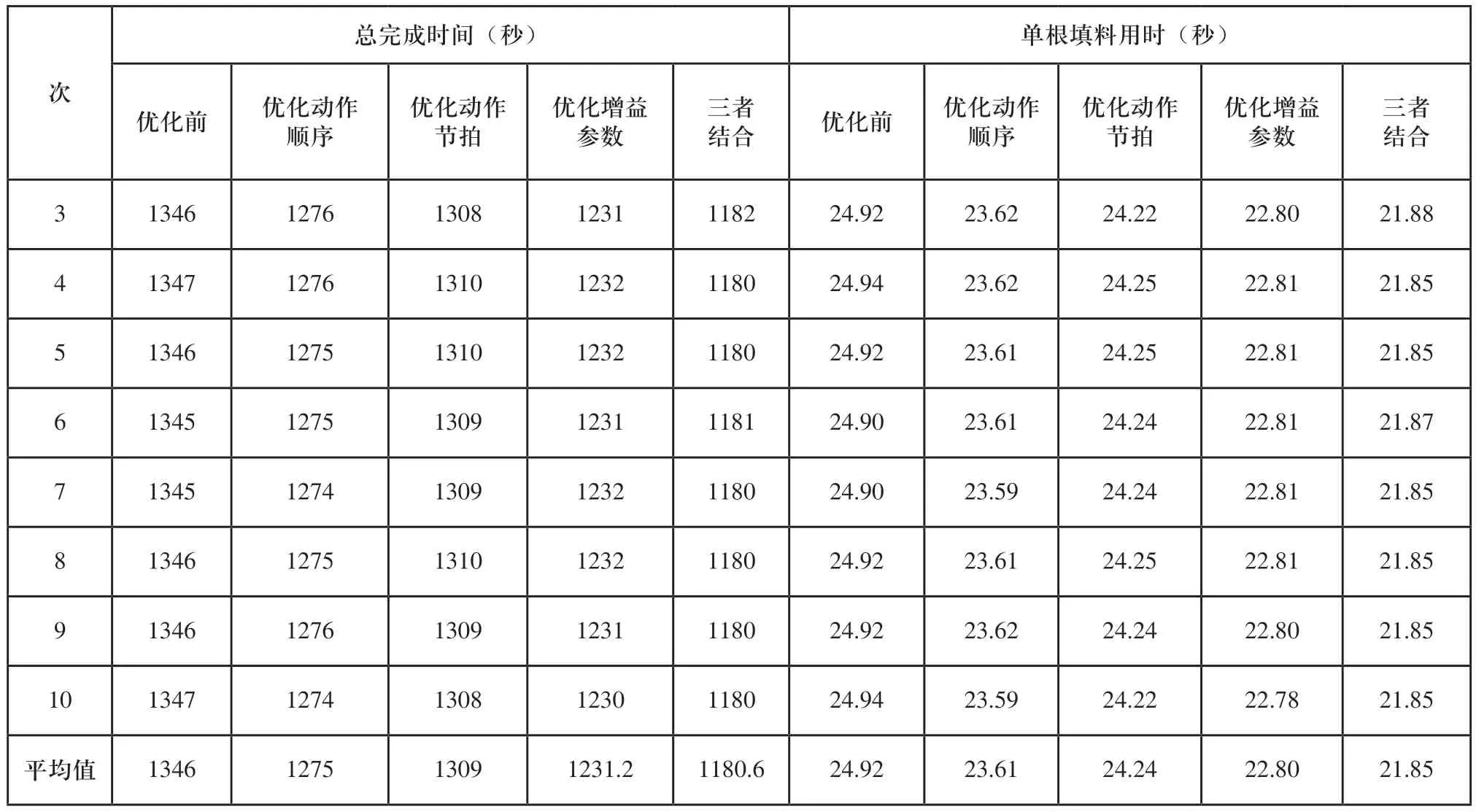

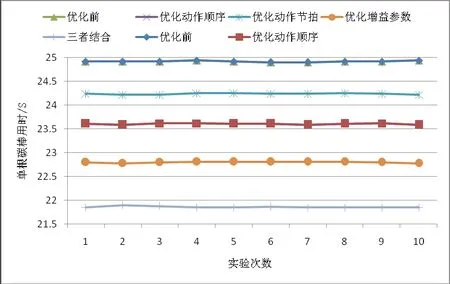

自动填料装置上料转盘整盘料个数和收纳盒孔位数均为54个且一一对应,以填料完整盒料盒作为一个实验单元,为了验证优化效果,现分别对动作顺序、节拍和驱动器增益参数调整前后各做10组实验,表2为实验数据记录表,图11为实验结果数据分析图。

表2 实验数据记录表

表2 (续)

图11 验结果数据分析图

由实验结果可知,未优化前每根石墨棒的平均加工用时为24.92秒,加工整盒料平均用时1346秒;优化动作流程后每根石墨棒的平均加工用时为23.61秒,加工整盒料平均用时1275秒,较优化前单根石墨棒加工用时提高了1.31秒,加工整盒料平均用时较优化前提高近1分钟;优化动作节拍后每根石墨棒的平均加工用时为24.24秒,加工整盒料平均用时1309秒,较优化前单根石墨棒加工用时提高了0.68秒,加工整盒料平均用时较优化前提高了37秒;优化驱动器参数后每根石墨棒的平均加工用时为22.80秒,加工整盒料平均用时1231.2秒,较优化前单根石墨棒加工用时提高了2.12秒,加工整盒料平均用时较优化前提高了近两分钟;同时优化动作流程、节拍和驱动器参数后每根石墨棒的平均加工用时为21.85秒,加工整盒料平均用时1180.6秒,较优化前单根石墨棒加工用时提高了3.07秒,加工整盒碳棒平均用时较优化前提高了近3分钟。从实验结果得出,对自动填料装置的动作顺序、节拍和驱动器参数同时进行优化后,效果提高显著,加工整盒料平均用时提高近三分钟,且自动填料装置系统的运行稳定,可靠性高,正常工作过程中无出错情况。

5 结语

针对制作光谱实验分析石墨棒所存在的问题及难点分析,设计一套光谱实验样品智能处理系统。该系统采用PLC控制器、触摸屏及传感器技术研制一款高自动化实验装置,能实现光谱石墨棒上料、填料、下料和清洗等功能。该设备弥补了我国光谱实验室制作填料石墨棒通过自动化设备的技术空白,通过实验证明该装置能有效克服石墨棒填料过程中所遇到的相关问题,提高了填料效率,降低了人工成本,增强了我国光谱实验室的自动化水平。该装置具有十分可观产业化前景。