煤的粒度对440t/h循环流化床锅炉运行的影响和控制措施

2019-10-21桂承国

桂承国

摘要:循环流化床锅炉因其高效、低污染、煤种适应性广等优点,在我国得到大力发展。循环流化床锅炉对燃煤的粒度范围、平均粒径大小及粒度的分布等有较为严格的要求。针对一台440t/h的循环流化床锅炉,结合燃烧机理,重点分析燃煤粒度对循环流化床锅炉点火和燃烧的影响、对锅炉运行效率的影响、对锅炉受热面磨损情况的分析和对锅炉安全稳定运行的影响,并采取了相应的防范措施,对循环流化床锅炉的运行具有一定的指导意义。

关键词:燃煤粒度;循环流化床;锅炉效率

1 绪论

循环流化床锅炉燃烧技术是二十世纪70年代末发展起来的一种高效清洁的燃烧技术,其燃烧效率高、燃料适应性广、污染物排放浓度低、负荷适应性强而被广泛应用于电力及其他行业中,尤其是以燃烧劣质煤为主的工业单位中得到迅速推广。但它对燃煤的粒度范围、平均粒径大小及粒度的分布等有较为严格的要求,在燃料不同的情况下不同类型的锅炉对于燃煤粒度的要求也是不同的,高循环倍率的循环流化床锅炉需求相对较细的燃煤粒度,而低循环倍率的流化床锅炉需求相对较粗的燃煤粒度[1],粒径变化大会对锅炉的流化燃烧工况、带负荷能力以及受热面的磨损情况[2]带来很大影响,因此,保证煤的粒度分布合理是燃煤制备系统设计和运行不容忽视的重要问题,通过燃煤粒度来解决生产问题,提升锅炉的热效率。本文结合一台440t/h循环流化床锅炉的运行状况,分析燃煤粒度对循环流化床锅炉的影响并提出相应的防范措施。

2 煤的粒度对循环流化床锅炉点火和燃烧的影响

影响循环流化床锅炉安全稳定性运行的重要问题之一是其受热面的磨损情况,而煤的粒度在循环流化床锅炉的受热面磨损问题中起到决定性作用,并且也是锅炉燃烧效率的关键因子,所以,定性的去了解燃烧过程对于锅炉效率的提高是很有研究必要的。

循环流化床锅炉能够进行充分燃烧的关键是时间、温度和湍流度这三个要素。[3]在适宜的燃烧温度下,足够的停留时间由良好的内、外循环提供,湍流度则是由充足的气固混合来保证燃烧效率。

循环流化床锅炉的燃烧特点不同于层燃炉的燃烧方式,它是一种沸腾燃烧,即在一定的气流环境中,煤粒边翻腾运动边燃烧,因此入炉煤的颗粒度在锅炉的点火、运行、控制过程中有很大影响,同时还会影响到燃烧效率、水冷壁等部件的运行。[4]

2.1 循环流化床锅炉中煤燃烧的过程[5]

(1)干燥及加热阶段:煤粒在进入流化床锅炉后,迅速被大量不可燃床料包围并升温至床温,所以煤的粒度直接关系到加热速率。

(2)挥发分的析出及燃烧阶段:煤分解产生大量的气态物质并开始燃烧。

(3)膨胀和一次破碎。

(4)焦炭燃燒和二次破碎、磨损。

2.2 点火启动

循环流化床锅炉的点火过程是指先通入天然气并将燃烧室内的床料加热到450~500℃,并送风使床料处于流化状态,然后向燃烧室添入少量煤同时开始减少天然气量,当床温升至700℃后,关闭天然气并正常给煤运行。锅炉点火、加煤到正常燃烧是一个与床料的高度、配风方式、给煤量等因素有关的动态过程。[6]

根据相关资料,[7]不同颗粒尺寸的煤粒加热到着火温度所需的时间如表1:

从颗粒度的角度分析,锅炉启动前低温阶段的着火物料和床料温升的热源主要是床料中的细煤粉,为了保证点火时良好的床料流化状态,同时使得煤粉本身及其产生的热量不被风过多地带走,燃烧时需要小风量环境;细煤粉受热温升较快的特点有利于着火,可相应地减少加热时间,避免热风损失。因此,准备好点火床料并优化选择入炉煤的粒度,可大大缩短锅炉点火时间并减少启动用煤。

点火时还会遇到诸多问题,如较少的床料会导致流化状态和床料温度的不均匀,从而使得点火困难,甚至出现局部超温、结焦等;较多的床料会减缓升温速度,增加点火所需的天然气用量,还会增大床料层间的阻力,增加风机的耗能,对工厂用电造成影响。因此,点火时一定要保证恰当的床料静止高度,经大量的运行经验显示,床料的静止高度在400~500mm时可使锅炉顺利点火。在锅炉点火早期阶段,床料的温度和风温均较低,同样尺寸的颗粒达到沸腾状态所需求的风量要比热态运行时大得多,而少的风量能减少热风损失,需要在实际操作中具体情况具体分析来缓和这一矛盾。

3 煤的粒度对循环流化床锅炉效率的影响

床料正常沸腾以及床温保持稳定是循环流化床锅炉运行的基本要求,为此,保证入炉煤的颗粒度至关重要。大量进入流化床的煤块会在床体中沉积并形成死滞区,破坏正常的流化状态,导致炉内温度场不均匀,进而结焦而被迫停炉[8];过多的细小颗粒则会影响分离器效果,随烟气进入电除尘装置,减少回灰,造成床温升高却带不上负荷,降低锅炉效率。所以良好的燃烧破碎、筛分系统能够保证进入锅炉的煤的粒度在0~13mm,满足循环流化床锅炉的安全运行要求,否则在运行过程中,为了减少小煤粒飞逸而减小风量的措施会影响大粒度煤粒的流化;而为了保持大煤粒良好的流化状态加大风量会增加小粒度煤粒的飞逸,导致锅炉排烟损失的增加。

4 煤的粒度对循环流化床锅炉受热面磨损的影响

受热面的磨损是循环流化床锅炉运行过程中最突出的问题,这些磨损主要是水冷壁管磨损、布风装置磨损、不规则管壁磨损、凸出或凹陷部位磨损、屏式过热器磨损以及过热器/省煤器/空预器尾部受热面磨损等。[9]

下面重点分析水冷壁的磨损情况。

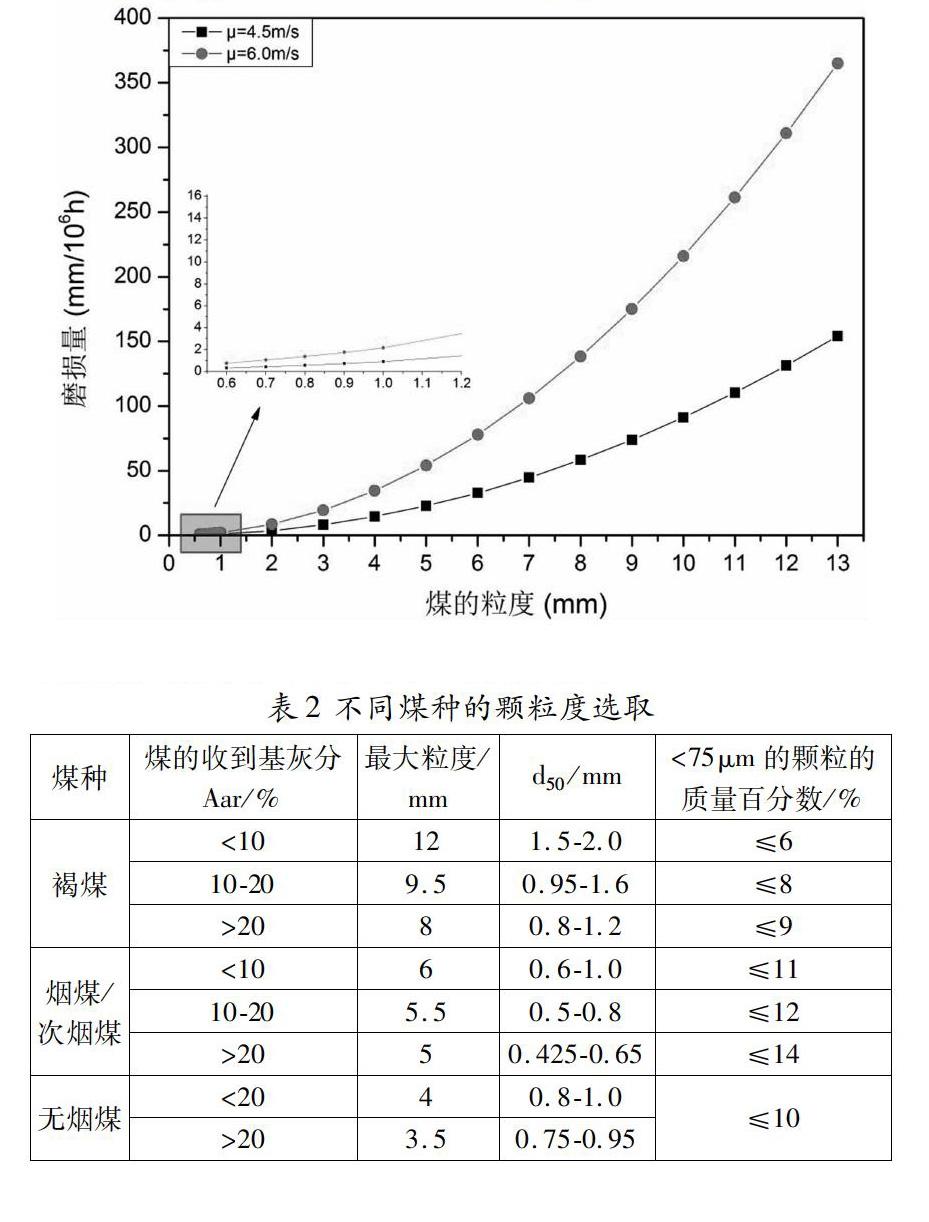

(1)由于影响水冷壁磨损的因素很多,磨损过程也极其复杂,其磨损量的计算只能采用半经验公式,可以用一个简化的公式[10]对磨损倾向作初步定性分析:E=KpCpdp2u3

其中:E——磨损速率,mm/100000h

Kp——灰特性系数,一般取1/103

Cp——颗粒浓度,kg/m3

dp——灰粒平均直径,mm

u——气流速度,m/s

(2)循环流化床锅炉炉内烟速一般为4.5~6.0m/s,在900℃炉膛下屏式受热面区域颗粒浓度为10 kg/m3,4.5m/s和6.0m/s两种极限烟气流速下各种煤粒度对水冷壁的磨损量根据公式E= KpCpdp2u3计算。

锅炉水冷壁的磨损与煤粒度的平方成正比,与烟气流速的三次方成正比,因此,炉膛内烟气流速对水冷壁磨损的影響最大,其次是煤的粒度,在同等煤粒度下,烟气流速所造成的磨损远大于煤粒度本身造成的磨损。

循环流化床锅炉水冷壁管的设计寿命为磨损量2.0mm/106h,因此,通过理论计算,当煤的粒度为1~1.5mm左右时,水冷壁的磨损量将达到2.0mm/106h,从设备的角度看煤粒度越小对减少磨损越有利,但从运行的角度,煤的粒度过大和过小都是不利的。

(3)煤的粒度与水冷壁磨损关系曲线。根据计算,在颗粒浓度一定的情况下,两种极限烟气流速分别选定4.5m/s和6m/s,各种煤粒度与水冷壁磨损的关系曲线如下图所示。

两种极限烟气流速下,各种煤粒度与水冷壁磨损的关系曲线图

结论:煤的粒度与水冷壁的磨损关系近似于抛物线曲线,炉膛烟气流速越大,抛物线越陡;煤粒越大,水冷壁的磨损量越大。

5 运行中煤粒度的选择和控制

循环流化床锅炉煤的粒度的选择与锅炉本身的燃烧设计、煤种、运行中各种参数的匹配等因素有关,通过前面煤粒度对锅炉运行、水冷壁磨损等的分析,查阅大量资料,从设备管理的角度,建议从以下方面控制考虑煤颗粒度的控制:

(1)循环流化床采用的煤粒尺寸一般为0~13mm或0~8mm。

(2)循环流化床锅炉给煤粒度与煤种有关,[11]特别是煤中基灰分影响较大,可以参考表2进行选择。

(3)燃煤进入炉膛燃烧后的灰分分为三种:底灰、飞灰(进入尾部烟道)和循环灰,这三种灰的颗粒度是不一样的,特别是循环灰要参与炉膛水冷壁的传热,所以循环灰是锅炉正常工作必不可少的灰分,为保证循环流化床锅炉的正常运行,除了限制给煤最大粒度外,要求给煤中有足够的相当于循环灰粒度的煤,即要求0.1~0.5mm的占总给煤量的40%~60%。

入炉煤的粒度的大小由破碎机和正弦筛的特性决定的,440t/h循环流化床锅炉输煤系统粗碎煤机型号为ACC-7,其出料粒度≤30mm;细碎煤机为可逆锤击式,其出料粒度≤10mm;正弦筛型号为1.2ZS-16/15°,筛下物粒度≤10mm,因此,运行中建议煤的粒度按这样控制:粒度为0.1~0.5mm煤占40%~60%,其余60%~40%的煤粒度控制在8~10mm左右,要定期对粗细碎筛板间隙和正弦筛筛轴间隙进行调整,以确保煤粒度合格。

6 结论

循环流化床锅炉煤种适应广,但对煤的颗粒度要求也很严格,应加强对煤筛分系统、碎煤系统的运行维护,特别是定期检查转子与筛板之间间隙情况,如未达到要求需进行间隙调整或更换筛板,严格控制煤的粒度,保障安全生产,提高经济效益。通过分析不同粒度下440t/h循环流化床锅炉的燃烧情况,得出以下结论:

(1)细煤粉受热温升快的特点有利于着火,可相应缩短加热时间,减少热风损失。因此,准备好点火床料并优化选择入炉煤的粒度,可大大缩短锅炉点火时间并减少启动用煤。

(2)良好的燃烧破碎、筛分系统可以保证进入流化床的煤的粒度在0~13mm范围内,满足循环流化床锅炉的正常运行要求。

(3)当煤的粒度为1~1.5mm左右时,水冷壁的磨损量将达到2.0mm/106h,从设备的角度看煤粒度越小对减少磨损越有利,但从运行的角度,煤的粒度过大和过小都是不利的。

(4)对于440t/h循环流化床锅炉,粒度为0.1~0.5mm煤占40%~60%,其余60%~40%的煤粒度控制在8~10mm左右,能更好保障锅炉的高效安全运行。

参考文献:

[1]朱占强,刘杰.燃煤粒度对大型循环流化床锅炉燃烧的影响[J].化工设计通讯,2016(9).

[2]张清涛.燃煤粒径对循环流化床锅炉(CFB)运行的影响[J].能源研究与管理,2010(1):32-34.

[3]代培基,胡晓霞,罗明鑫.600 MW循环流化床锅炉燃煤粒度的控制探讨[J].中国电力,2016,49(7):106-108.

[4]朱占强,刘杰.燃煤粒度对大型循环流化床锅炉燃烧的影响[J].化工设计通讯,2016,42(9):41-42.

[5]岑可法,倪明江,骆仲泱,严建华,池涌,方梦祥,李绚天,程乐鸣,等著.循环流化床锅炉理论设计与运行.中国电力出版社,1998.

[6]宋永富,王瑶.某厂循环流化床锅炉运行问题分析[J].锅炉制造,2017(3):45-47.

[7]陈长坤主编.燃烧学.机械工业出版社,2013.

[8]赵志强.循环流化床锅炉运行参数控制措施[J].化工设计通讯,2017(8).

[9]杜琴如.50MWe循环流化床锅炉炉膛受热面防磨优化设计[J].机械管理开发,2017(12):11-14.

[10]路春美,等编著.循环流化床锅炉设备与运行(第二版).中国电力出版社,2014.

[11]吕俊复,等编著.循环流化床锅炉运行与检修(第二版).水利水电出版社,2005.