发动机高压压气机可调静叶冷态级间角度检测工艺技术优化研究

2019-10-21曹艳卢文彪卢鑫姜忠贤

曹艳 卢文彪 卢鑫 姜忠贤

摘 要:压气机可调静叶角度优化技术研究主要是实现在发动机高压压气机静子机匣装配过程中,进行其可调静子叶片的优化装配以及不同形态下角度的精确检测,减少测量误差,增强测量稳定性,提高装配过程的一次成功率,为实现发动机压气机的预定角度控制规律提供有力支撑,确保叶片测量角度精度适应设计公差设计要求。

关键词:叶片;开角;闭角;变化速率

Abstract:The research of compressor adjustable stator blade angle optimization technology mainly realizes the optimization assembly of adjustable stator blade and the accurate detection of angle under different shapes in the assembly process of engine high-pressure compressor stator casing,reduces the measurement error,enhances the measurement stability,and improves the one-time success rate of the assembly process.The predicted angle control law of engine compressor provides strong support to ensure that the accuracy of blade angle measurement meets the design tolerance requirements.

Key words:blade;opening angle;closing angle;change rate

1 緒论

航空发动机可变几何控制系统对于保障发动机安全、可靠及稳定工作具有非常重要的作用。一般情况下,为提高高压转子的中低转速喘振裕度,压气机前几级静子叶片设计为可调机构,作为航空发动机的可变几何控制系统之一,而冷态工况压气机可调静叶级间角度标定的意义是在发动机具体的硬件条件下实现预定的角度控制规律,对控制发动机性能具有很大的实用价值。为此,研究提高角度控制精度的优化工艺手段对于发动机性能具有很大的实用价值。

2 现状

据情报文献等,英美等国对于压气机静子叶片级间角度标定技术研制较早,应用规范。例如CFM56-3发动机采用机械式技术、CFM56-5/7发动机采用传感器式技术检测角度。但由于技术的封锁,无法获得控制压气机叶片角度的相关技术。

国内对该角度的测量设备均存在不同程度的研制,但对于控制工艺没有系统研究和规范,一定程度上导致装配角度偏离设计要求,不利于准确获悉多级静子匹配关系,对发动机性能录取和调节规律优化均带来诸多不利影响。

3 叶片角度设计原理

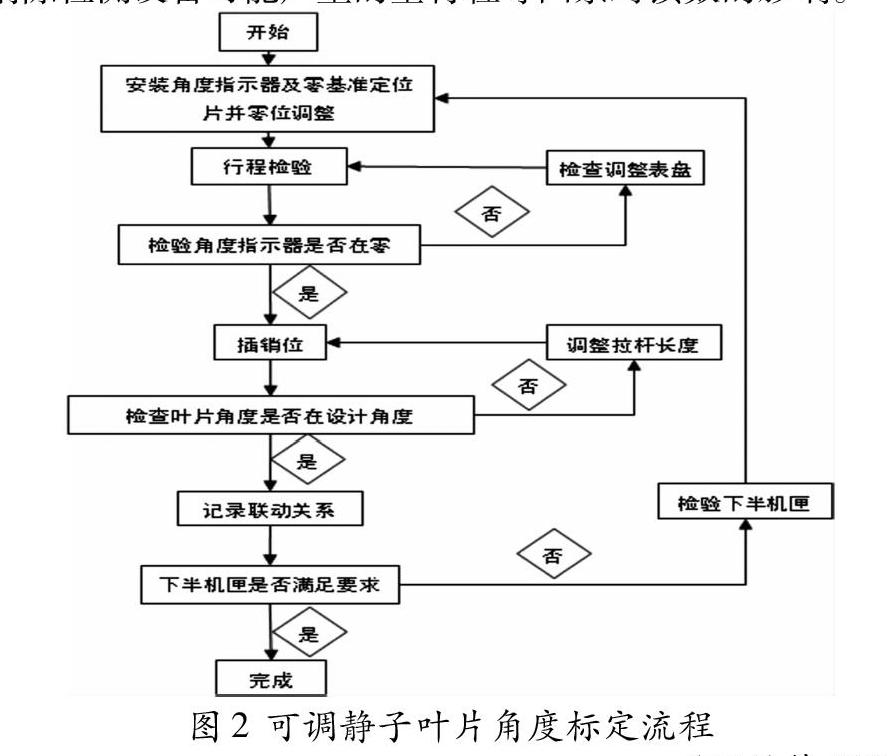

压气机可调静叶角度的调节原理,如图1所示:通过控制进口可调静叶角度,使其排气角度产生改变,从而保证气流以更为合适的方向进入动叶,使动叶在满意的气流攻角下工作提高压气机裕度,并使压气机在偏离设计工况时仍能实现动叶在基本满意的攻角下工作,保证高压压气机非设计点效率较高。

在压气机可调静叶装配和运行中,主要关心三个参数:即叶片角度可调节范围,最大开度和最大闭合度。可调叶片定位及实际运行中,角度基准为叶片外端轴肩的平台,当平台面与发动机轴线平行时,即为叶片“零”角度,叶栅流道面积增大时即开角状态时,标记为α角;反之,流道面积减小即闭角状态时,标记为β角。

叶片轴肩平台角向位置变化直接反应角度变化。在实际压气机设计中,为方便检测在每级叶片联动环上设计有检测定位孔。实际操作时,当叶片转动到不同角度状态,每级联动环周向、轴向处在不同的位置,而跟踪联动环上的两个定位孔位置变化,即能反应可调叶片角度的变化。压气机可调静叶角度的测量正是基于以上原理进行的。

4 检测工艺优化研究

4.1 流程优化控制

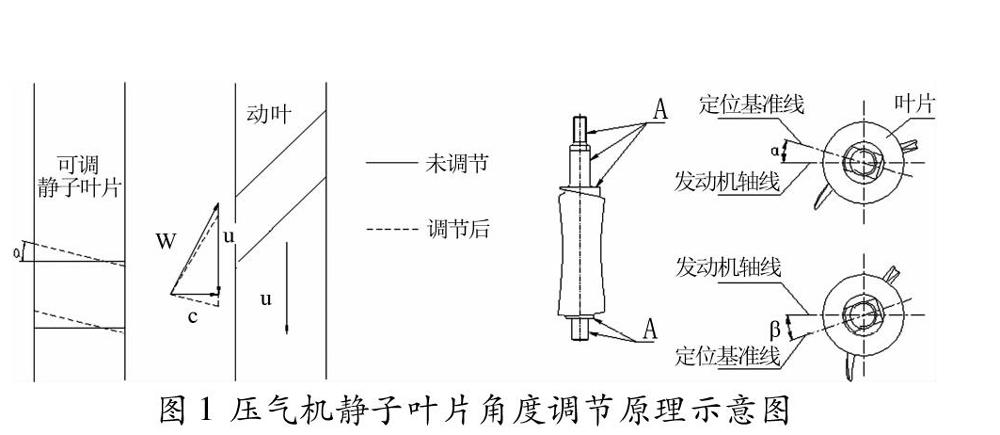

分析可调叶片角度调节设计原理,可知冷态工况角度标定是为了通过调整0~3级连杆的有效长度和VSV作动筒的有效伸缩量,使每级静叶的开、闭角度在装配状态调整到预定角度要求,从而保证发动机工作时的角度调节满足性能要求。依据调节原理设计可调叶片角度标定的基本流程,如图2所示:可知零位和插销位的调整是整个标定过程的关键环节,二者若不合格不仅需要进行反复调整,且对整个可调静子叶片机构的联动规律造成影响。为此,在叶片角度标定工艺控制时,零位调整关键把握调零的准确性和叶片转动中零位的稳定性;插销位重点把握消除检测设备可能产生的空行程等因素对读数的影响。

4.2 检测安装位置优化

提出了优化检测测具的安装位置。传统工艺测量时,对检测设备的安装位置无规范性指导依据,主要指角度输出端安装所选叶片位置,操作者任意选取。但试验表明,不同安装位置,角度有所差异,如所选的叶片为12点钟与邻近9点钟位置时,角度偏差在90%的置信区间内可达12′,如图3所示。

分析差异机理,因压气机静子机匣对开、联动环四段式或二段式分段机构的连接稳定性和加工产生的变形等因素影响,远离机匣对接处角度最精确,也即标定时所选叶片位于一半机匣的中间位置时所测得叶片角度最为精确。以某发动机为例,角度读取部分的安装所选叶片优化位置如下表所示(定义上半机匣顺航向水平结合面上方的第一个叶片为1号叶片)。

4.3 零角度调整工艺方法优化

提出了优化零角度调整工艺方法。以往叶片零度角调整,仅通过联动环的二组检测定位孔进行限位调整;而每级联动环一般设计有四组检测定位孔。经试验证明,同时限位四组检测孔时的数值相比单独限位二组有所收敛。

4.4 叶片角度设计公差优化

提出优化叶片角度设计公差。在多级角度联动测量时,因驱动结构等影响,在从开角到闭角或者从闭角到开角驱动过程中,每级叶片角度的设计变化速率存在不同,如图4所示为某发动机1级与0、2、3级叶片角度变化速率曲线图。因此在设计开角、闭角角度公差时,应按照多级联动时各级叶片角度的设计变化速率来相应设计不同级别叶片角度的设计公差,从而确保叶片角度控制时设计公差的有效性和可执行性。

5 总结

针对压气机可调静子叶片角度的测量和调整,通过从优化检测工艺方法出发,提出工艺优化措施来减小标定角度误差的效果,为提高叶片角度检测精度,解决冷态工况压气机静子叶片角度标定技术瓶颈提供有力技术支撑。

参考文献:

[1]谭燕.CFM56-3系列发动机VSV动态校装探讨[J].计算机工程应用技术,2011-05.

[2]曹志鹏,刘波.静叶角度调节对组合压气机性能优化机理[J].北京航空航天大学学报,2007-08.

[3]隋岩峰,邴连喜,石磊,荣莉.某发动机高压压气机进口可调静子叶片角度控制方法[J].航空动力学报,2010-11.